高密度PCB(HDI)制造检验标准

描述

1 高密度PCB(HDI)制造检验标准范围

1.1 范围

本标准是Q/DKBA3178《PCB检验标准》的子标准,包含了HDI制造中遇到的与HDI印制板相关的外观、结构完整性及可靠性等要求。

本标准适用于深圳宏力捷公司高密度PCB(HDI)的进货检验、采购合同中的技术条文、高密度PCB(HDI)厂资格认证的佐证以及高密度PCB(HDI)设计参考。

1.2 简介

本标准针对HDI印制板特点,对积层材料、微孔、细线等性能及检测要求进行了描述。本标准没有提到的其他条款,依照Q/DKBA3178.1《刚性PCB检验标准》执行。

1.3 关键词

PCB、HDI、检验

2 规范性引用文件

下列文件中的条款通过本规范的引用而成为本规范的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本规范,然而,鼓励根据本规范达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本规范。

| 序号 | 编号 | 名称 |

|---|---|---|

| 1 | IPC-6016 | HDI层或板的资格认可与性能规范 |

| 2 | IPC-6011 | PCB通用性能规范 |

| 3 | IPC-6012 | 刚性PCB资格认可与性能规范 |

| 4 | IPC-4104 | HDI和微孔材料规范 |

| 5 | IPC-TM-650 | IPC测试方法手册 |

3 术语和定义

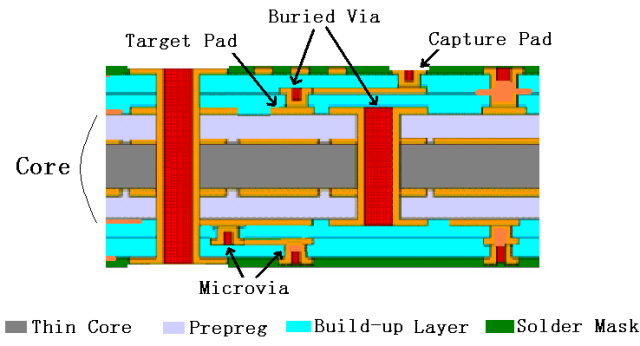

HDI:High Density Interconnect,高密度互连,也称BUM(Build-up Multilayer或Build-up PCB),即积层法多层板。积层互联通常采用微孔技术,一般接点密度>130点/in2,布线密度>在117in/in2 。图3-1是HDI印制板结构示意图。

Core:芯层,如图3-1,HDI印制板中用来做内芯的普通层。

RCC:Resin Coated Copper,背胶铜箔。

LDP:Laser Drillable Prepreg,激光成孔半固化片。

Build-up Layer:积层,如图3-1,叠积于芯层表面的高密互联层,通常采用微孔技术。

Microvia:微孔,孔直径≤0.15mm的盲孔或埋孔。

Target Pad:如图3-1,微孔底部对应Pad。

Capture Pad:如图3-1,微孔顶部对应Pad。

Buried Hole:埋孔,如图3-1,没有延伸到PCB表面的导通孔。

图3-1 HDI印制板结构示意图

4 文件优先顺序

当各种文件的条款出现冲突时,按如下由高到低的优先顺序进行处理:

印制电路板的设计文件(生产主图)

已批准(签发)的HDI印制板采购合同或技术协议

本高密度PCB(HDI)检验标准

已批准(签发)的普通印制板采购合同或技术协议

刚性PCB检验标准

IPC相关标准

5 材料要求

本章描述HDI印制电路板所用材料基本要求。

5.1 板材

缺省芯层材料为FR-4,缺省积层材料为RCC;在满足产品性能前提下,积层材料也可采用106(FR-4)、1080(FR-4)及LDP材料。以上材料均需满足深圳宏力捷Q/DKBA3121《PCB基材性能标准》性能要求。

5.2 铜箔

包括RCC铜箔与芯层板铜箔,主要性能缺省指标如下表:

表5.2-1 铜箔性能指标缺省值

| 特性项目 | 铜箔厚度 | 品质要求 |

|---|---|---|

| RCC | 1/2 Oz;1/3Oz | 抗张强度、延伸率、硬度、MIT耐折性、弹性系数、质量电阻系数、表面粗糙Ra,参考Q/DKBA3178.1《刚性PCB检验标准》。 |

| 芯层板铜箔 | 与普通PCB相同 |

5.3 金属镀层

微孔镀铜厚度要求:

表5.3-1 微孔镀层厚度要求

| 镀层 | 性能指标 |

|---|---|

| 微孔最薄处铜厚 | ≥12.5um |

6 尺寸要求

本节描述HDI印制板的尺寸精度的特别要求,包括板材、导线、孔等。尺度特性需用带刻度的≥30倍的放大系统作精确的测量和检验。

6.1 板材厚度要求及公差

6.1.1 芯层厚度要求及公差

缺省板材为FR-4覆铜板,其厚度要求及公差要求依据Q/DKBA3178.1《刚性PCB检验标准》。

6.1.2 积层厚度要求及公差

缺省积层介质为65~80um的RCC,压合后平均厚度≥40um,最薄处≥30um。

若设计文件规定积层厚度,其厚度公差依据Q/DKBA3178.1《刚性PCB检验标准》。

6.2 导线公差

导线宽度以线路底部宽度为准。其公差要求如下表所示:

表6.2-1 导线精度要求

| 线宽 | 公差 |

|---|---|

| 3 mils | ±0.7 mils |

| ≥4 mils | ± 20% |

6.3 孔径公差

表6.3-1 孔径公差要求

| 类型 | 孔径公差 | 备注 |

|---|---|---|

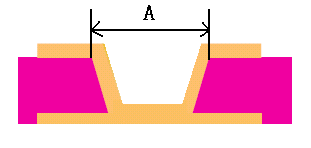

| 微孔 | ±0.025mm | 微孔孔径为金属化前直径。如下图 “A” |

| 机械钻孔式埋孔 | ±0.1mm | 此处“孔径”指成孔孔径 |

| 其他类型 | 参考Q/DKBA3178.1《刚性PCB检验标准》 |

图6.3-1 微孔孔径示意图

6.4 微孔孔位

微孔允许与Target Pad及Capture Pad相切,但不允许破盘。

图6.4-1 微孔孔位示意图

7 结构完整性要求

结构完整性要求需在热应力(Thermal stress)试验后进行,热应力试验方法:依据IPC-TM-650-2.6.8条件B进行。除非特殊要求,要经过5次热应力后切片。

金相切片的制作要求依照IPC-TM-650-2.1.1或2.1.1.2进行,垂直切片至少检查3个孔。金相切片的观察要求在100X ±5%的放大下进行,评判时在200X ±5%的放大下进行,镀层厚度小于1um时不能用金相切片技术来测量。

7.1 镀层完整性

[1] 金属镀层无裂纹、分离、空洞和污染物;

[2] 微孔底部和Target Pad之间不允许出现未除尽的胶渣或其他杂质。

7.2 介质完整性

测试后无剥离、气泡、分层、软化等现象。

7.3 微孔形貌

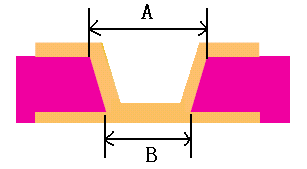

[1] 微孔直径应满足:B≥0.5×A

图7.3-1 微孔形貌

(注:A—微孔顶部电镀前直径;B—微孔底部电镀前直径。)

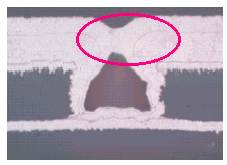

[2] 微孔孔口不允许出现“封口”现象:

图7.3-2 微孔孔口形貌

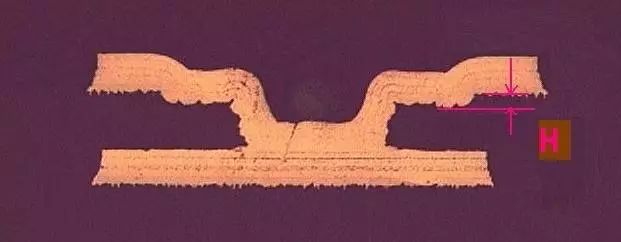

7.4 积层被蚀厚度要求

若采用Large Windows方式,积层介质在工艺过程中(如Desmear)被蚀厚度H≤10um。

图7.4-1 积层被蚀厚度

7.5 埋孔塞孔要求

埋孔不能有可见空洞,凸、凹现象不能影响介质厚度的要求。

8 其他测试要求

8.1 附着力测试

表8.1-1 附着力测试要求

| 序号 | 测试目的 | 测试项目 | 测试方法 | 性能指标 | 备注 |

|---|---|---|---|---|---|

| 1 | 绿油附着力 | 胶带测试 | 同《刚性PCB检验标准》 | 同《刚性PCB检验标准》,且不能露铜 | 需关注BGA塞孔区 |

| 2 | 金属和介质附着力 | 剥离强度(Peel Strength) | IPC-TM-650 2.4.8 | ≥5Pound/inch | |

| 3 | 微孔盘浮离(Lift lands) | 热应力测试(Thermal Stress) | IPC-TM-650 2.6.8条件B | 5次测试后无盘浮离现象 | |

| 4 | 表面安装盘和NPTH孔盘附着力 | 拉脱强度测试(Bond Strength) | IPC-TM-650-2.4.21.1 | ≥2kg或2kg/cm2 |

9 电气性能

9.1 电路

绝缘性:线间绝缘电阻大于10MΩ;测试用的网络电压要能提供足够的电流,但不能引起网络间飞弧;最小测试电压≥40V。

9.2 介质耐电压

依照IPC-TM-650-2.5.7进行测试,要求耐压1000VDC,且在导体间没有闪光、火花或击穿。

10 环境要求

10.1 湿热和绝缘电阻试验

依照IPC-TM-650-2.6.3进行测试,经过湿热加压环境后,绝缘电阻≥500MΩ。

10.2 热冲击(Thermal shock)试验

依照IPC-TM-650-2.6.7.2进行测试,默认条件为Test Condition D,温度循环为-55~+125℃,样片的电气性能首先要满足要求;测试结果要求导体电阻变化≤10%。

11 特殊要求

HDI印制板若有其他特殊要求时,如Outgassing、有机污染(Organic contamination)、抗菌(Fungus resistance)、抗振动(Vibration)、机械冲击,则依据IPC-6012进行。

-

PCB技术详解:HDI技术实现高密度互连板2019-02-05 8186

-

什么是HDI?PCB设计基础与HDI PCB制造工艺2024-07-22 12229

-

高密度多重埋孔印制板的设计与制造2009-03-26 3112

-

器件高密度BGA封装设计2009-09-12 5546

-

高密度印制电路板(HDI)简介2010-03-16 4465

-

这才是高密度板的正确打开方式,高可靠性HDI板!2020-10-22 8620

-

高速高密度PCB 设计中电容器的选择2009-11-18 738

-

高密度PCB(HDI)检验标准2009-11-19 1074

-

高密度印制电路板(HDI),高密度印制电路板(HDI)是什么2010-03-10 3058

-

高密度互连PCB有什么不同的地方2019-08-15 2826

-

PCB设计中管理高密度通孔的需求设计2020-12-14 2705

-

为什么要使用高密度互连?2020-11-03 2982

-

关于Anaren高密度互连(HDI)PCB技术2021-09-02 1368

-

高密度互连印刷电路板:如何实现高密度互连 HDI2023-12-05 1781

-

hdi高密度互连PCB电金适用性2025-01-10 1495

全部0条评论

快来发表一下你的评论吧 !