功率半导体嵌入PCB综述

描述

找到一篇关于功率半导体嵌入PCB技术综述,而且是22年的,还比较新。文章信息量比较大估计要一段时间看完。英文如下。直接翻译,不画蛇添足了。

摘要

与传统封装技术相比,将功率半导体器件嵌入印刷电路板(PCB)提供了几种好处。

1、可以减少控制器尺寸,缩短电流环路,降低连接电阻与寄生电感;由于这两者降低了传导和开关损耗,都有助于提高系统级效率。

2、使用厚铜基板可以有效地散热,降低热阻。

因此,十多年来,PCB嵌入技术在电力电子领域受到了广泛关注。本文旨在全面回顾关于这一主题的科学文献,从基础的制造技术、模块或系统级的电气和热测试的可靠性研究。性能指标,如换流回路电感Lσ,芯片面积无关的热阻Rth*Achip,允许与传统功率模块进行不同方法的比较和基准测试。一些出版物报告了低于1nH的杂散电感和与芯片面积无关的热阻在20~30mm2K/W范围内。

介绍

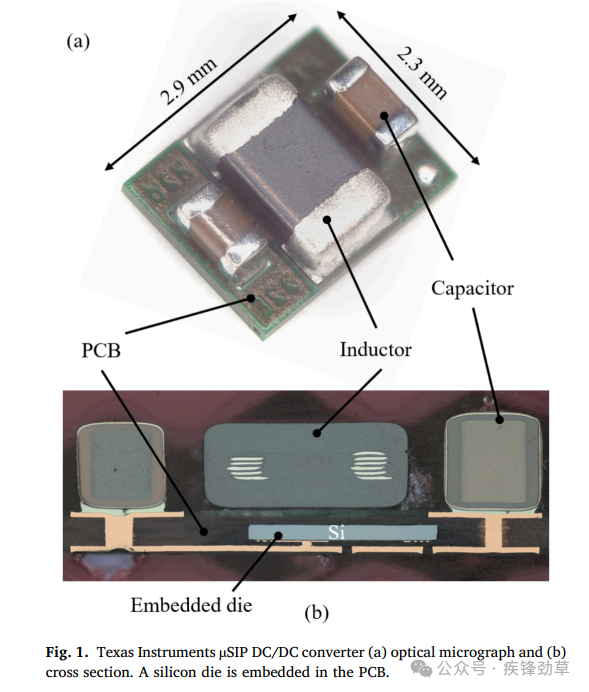

PCB是几乎所有电子系统的必要组件。PCB提供了有源和无源器件的连接,这些器件一般通过焊接,粘接或者压接技术连接到PCB。由于对更紧凑的电子设备需求,工程师开始在电路板的多层结构中构建无源器件。电阻器是通过在电路板中层压的电阻层生成的,如(NiP-basedOmegaply )。高介电材料可以制造嵌入电容,磁材料制造集成电感。通过把SMD元件埋入PCB,通过内层连接,也是一种集成无源器件的方法。以同样的方式,无论SMD封装还是die都能被嵌入到PCB中。起初,这些技术首先被开发应用于通信领域。为了更进一步小型化,Fraunhofer IZM开发了PCB嵌入2chip模块,3D系统级封装(SIP)和quad-flat Non-Lead(QFN)封装。小型化减少了寄生电阻和电感,对于功率电路带来很大好处。不久,使用PCB嵌入技术的小功率变换器SIP实现了商业化。一个例子是Ti在2010年推出的MicroSIP技术。这里的一个小功率DCDC变换器包含了一个嵌入基板的MOSFET裸Die和表贴式被动元器件,见图1。其他公司类似的技术包括英飞凌的DrBlade,TDK的Semiconductor

Embedded in Substrate (SESUB)。典型的,这些嵌入SIP功率在几瓦的范围,电压小于50V。

最近,研发人员和工程师已经研究了使用PCB嵌入应用于大功率应用,包括电压到1200V,功率到100kW。一个主要的驱动力是乘用车的电气化,要求高重量密度、体积密度的低成本转换器。由于能够最小化封装的寄生电感,PCB嵌入技术特别适合于高开关速度的宽带隙半导体,如碳化硅(SiC) MOSFET,氮化镓(GaN) HEMT。这些器件要求小的环路电感,以便干净有效的开关。

这篇文章论文综述了PCB嵌入半导体的中功率应用(这里定义为1~100kW的功率,最高电压1200V)的科学文献。这里不包含嵌入被动元器件、传感器、热管理的低功率应用。另外一篇报道包含更广泛的范围,包含了这些内容。

文章结构如下;首先,简单介绍功率半导体嵌入PCB的半导体设备;接着,介绍主流的工业过程制造技术;其次

本文结构如下:第一部分简要介绍嵌入电路的功率半导体设备。接下来,将重点介绍主流工业过程的制造技术。此外,该论文涵盖了学术研究人员经常研究的非传统方法。对制造中的常见挑战进行了回顾和讨论。第3节给出了选择嵌入材料的要求,展示了一些精选的示例。第4节讨论了用于热和电气性能测试的方法。基于性能数据展示出该技术的好处。接下来,描述了PCB嵌入技术的挑战和局限性。第5节重点介绍PCB嵌入式功率半导体的可靠性,解决热机械问题以及电气隔离问题。本文最后对未来发展进行了简要讨论和展望。

2. PCB embedding 技术

本节介绍PCB嵌入的基本原理。首先简要介绍了嵌入电路板中的有源功率半导体器件。随后,在介绍不同的PCB嵌入方法之前,简要介绍了传统封装相关技术。有一些共同的挑战,如铜芯片金属化的必要性、微孔钻孔和电镀以及热机械应力。最后一小节介绍了更多非传统的嵌入技术

2.1 功率半导体和传统的封装

电力电子转换器基于开关模式运行,因此,需要半导体晶体管作为开关元件。硅金属氧化物半导体场效应晶体管(MOSFET)通常用于不高于600V的低电压应用。对于更高电压,绝缘栅双极晶体管(IGBT)是常用解决方案。然而,在大多数应用中,需要使用独立的反并联续流二极管。由于其更高的效率,基于宽带隙材料的新型半导体器件越来越受到欢迎,尤其是在快速开关的应用中。突出的例子是氮化镓(GaN)高电子迁移率晶体管(HEMT)和碳化硅(SiC)MOSFET。GaN HEMT适用于电压低于650 V的应用,而SiC MOSFET则适用于更高的电压。微电子通常将数百万个晶体管集成到单个半导体芯片中,相对的功率器件每个芯片只包含一个晶体管。设备的电流额定值与其占地面积Achip成比例。对于MOSFET和IGBT,采用的是垂直结构,栅极和源极(如果是IGBT,则为发射极)位于芯片的顶部,漏极(或集电极)位于芯片的底部。GaN HEMT是水平结构器件,所有功能连接都位于芯片顶面。然而,其基板需要确定的电势,因此在芯片底部也要包含一个触点。因此,任何功率半导体的封装技术都需要在半导体芯片的顶部和底部建立电连接。在传统封装中,半导体底部附着于导电基板,在分立封装中是金属引线框架,在多芯片的功率模块中是覆铜陶瓷基板。为了实现焊料与芯片粘接,使用银对芯片的底部金属化。顶部需要铝基金属化,触点由粗铝键合线形成。为了保护并提供足够的隔离,这些设备通过环氧树脂塑封,或者通过硅胶灌封。在传统的功率电路中,封装好的功率半导体与电路上的其他组件通过PCB或汇流条(Busbar)连接。PCB嵌入技术提供了一种另一种方法——将功率半导体芯片嵌入电路板。以下部分介绍这种嵌入式功率电子设备的制作过程技术。

2.2 主流的嵌入过程

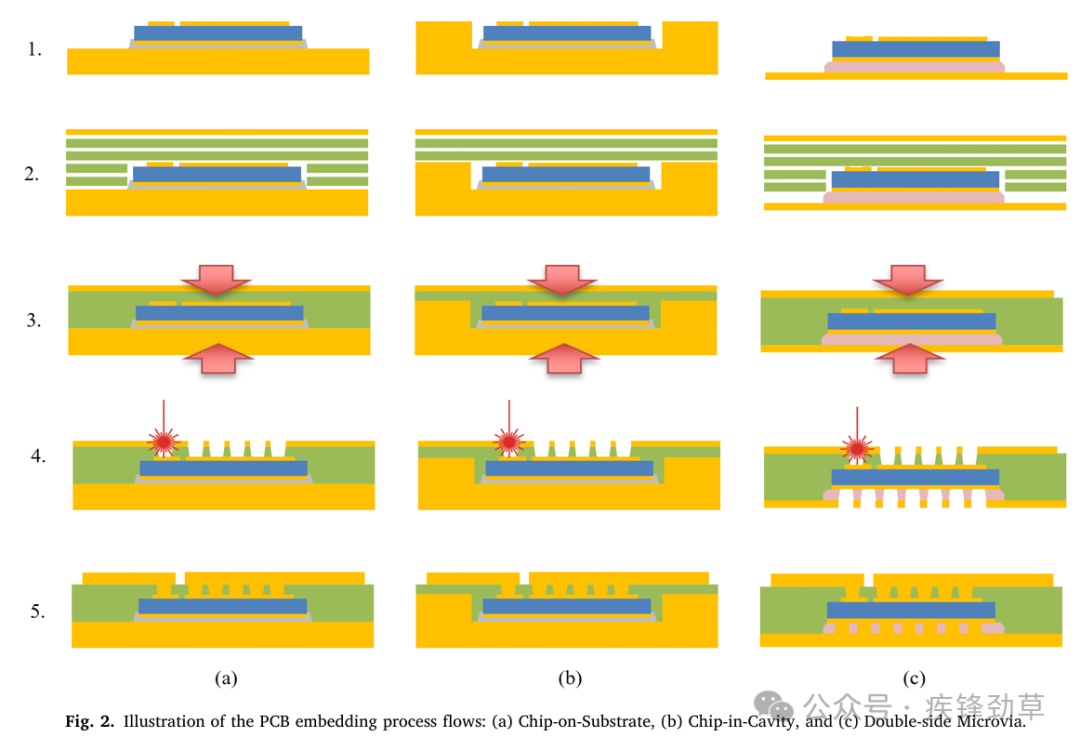

PCB嵌入式功率器件的制造本质上意味着在半导体芯片周围构建电路板。本节介绍了三种最常见的制造工艺,这些工艺可从各种PCB制造商那里买到。图2示意性地说明了基本工艺步骤,(a)“芯片在基板上(Chip-on- Substrate)”工艺,(b)“芯片在腔体中(Chip-in-Cavity)”工艺和(c)“双面微过孔(Double- side Microvia)”工艺。

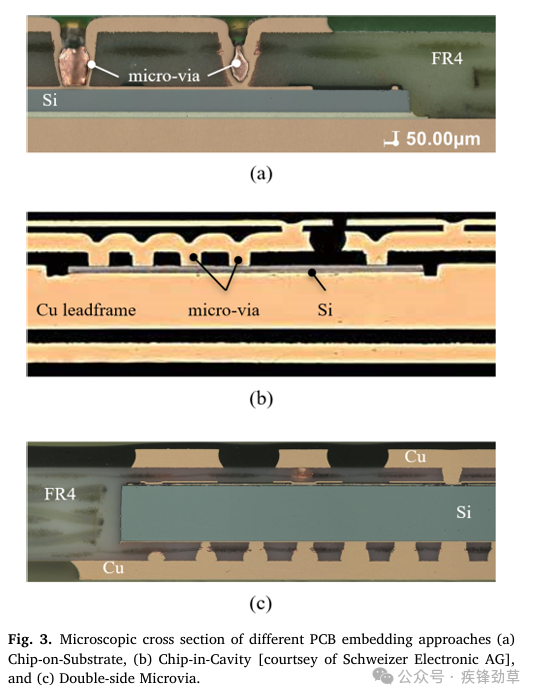

Chip-on- Substrate工艺是由Fraunhofer IZM于1999年发明的。第一步,将半导体die连接到“PCB底层”。该底层可以是铜基板、绝缘金属基板(IMS)或覆铜陶瓷基板,如直接铜键合(DCB)。几个预浸料(一种玻璃纤维织物,预先浸渍有部分固化的树脂,在PCB行业中称为FR4堆叠在上面。第一预浸料层具有切口,以容纳半导体芯片,而上层覆盖整个区域。铜箔覆盖在叠层上。预浸料的厚度和树脂含量需要仔细考虑,因为预浸料中的树脂流动填充几何体积。该叠层在180~200℃的温度和1~3 MPa的压力下在真空压机中层压60~180分钟。确切的工艺条件取决于树脂类型和确切的几何形状。使用激光工艺钻出微孔,在芯片顶部金属化处停止。通过电镀铜和随后对顶侧轨迹进行结构化来建立顶侧连接。电镀工艺要求在芯片上进行铜金属化,这在目前并不常见,因为大多数半导体芯片采用为了引线键合的铝基金属化。第2.3节将更详细地讨论这个问题。图3(a)显示了通过芯片在基板上工艺嵌入的硅二极管横截面的光学显微照片。

图2(b)概述了Chip-in-cavity工艺。基板通常是厚铜板,具有放置半导体芯片的腔体。腔深等于芯片和芯片连接键合线厚度(The cavity depth equals the chip and die-attach bond line thickness),因此芯片的顶部金属化与基板表面齐平。随后,将非结构化预浸料和铜箔堆叠在顶部。不需要使用结构化的预浸料,这有助于层压板的堆叠。该工艺的后续步骤与Chip-on-Substrate工艺的步骤相同,需要真空层压、激光钻孔、镀铜和顶部轨迹的结构化。该技术可从PCB供应商处获得,如德国Schweizer Electronic AG(称为p2Pack技术)或Advanced Semiconductor Engineering ASE Inc(称为嵌入式有源系统集成eASI(embedded active system integration)。图3(b)显示了用p2 Pack技术制造的嵌入式封装的横截面图。

双面微孔嵌入如图2(c)所示。在这里,芯片通过(非导电)粘合剂附着在薄铜箔上。多层预浸料,有和没有切口,以及最终的铜箔堆叠在顶部。在器件的顶部和底部激光钻孔之前,对堆叠层进行真空层压。这样,所有的电连接都是通过镀铜建立的,避免了任何潜在的关键芯片连接层。该工艺来自奥地利AT&S的嵌入式组件包ECP(Embedded Component Package)或德国伍尔特电子公司的MICROVIA。图3(c)展示了通过ECP技术制造的GaN Systems GS61008T封装的横截面显微照片。通过在芯片背面引入全面积镀层,可以修改基本的双面微通孔工艺,以改善嵌入式组件的散热效果。AT&S将这种工艺变体称为PARSEC(PlAnaR Surface Embedded Components))技术。

上述嵌入技术可以应用于两种不同的集成概念,如图4所示。在第一个概念中,嵌入技术被用作器件级PCB功率组件制造。这些组件作为表贴器件(SMD)连接到主电路板上。嵌入技术为基于传统引线框架的分立封装提供了一种替代解决方案。GaN Systems GaN PX封装是这种PCB电源封装的一个很好的例子。它是使用AT&S的ECP技术制造的。一些出版物使用了“预封装prepackage”一词,这是Fraunhofer IZM的研究人员首次引入的。与PCB功率封装相比,prepackage确实包含散热器,并且没有提供足够的间隙和爬电。需要第二个组装步骤,例如通过PCB嵌入,来获得强大的功率模块。Sharma等人为这种方法提供了一个很好的例子。

第二个概念将PCB嵌入用于器件级封装和板级封装。这需要在芯片嵌入后进行额外的层压步骤,以增加更多的布线层,并在连接散热器的封装底部提供电绝缘。为了实现高效散热,需要导热、电绝缘的预浸料材料。关于材料的更多详细信息,请参阅第3节。带有多个嵌入式功率半导体和内部电气隔离的PCB被为PCB功率模块。其他组件,如栅极驱动器、去耦电容器和温度或电流传感器,通过SMD连接到PCB功率模块上,生成嵌入式“智能功率模块“(IPM)。在极端情况下,整个电源电路集成在嵌入式PCB上,形成完整的板上系统(System-in- Board SiB)。

2.3. 制造技术挑战

本节详细介绍了几乎任何嵌入工艺中都需要解决的重要挑战。如前所述,功率半导体通常在背面为Ag,在正面为Al。嵌入技术需要一个Cu面,以便后续的微孔镀层。第一小节介绍了在晶片级(wafer-level)或芯片级生成铜表面的方法。激光钻孔是与铜金属化密切相关的另一个关键工艺步骤,将在第二小节中介绍。最后一小节涉及热机械应力,这些应力固有地存在于具有不同热膨胀系数(coefficient of thermal expansion CTE)的异质材料的封装中。

2.3.1. 镀铜

如上所述,大多数嵌入工艺都需要铜金属化,要么仅在正面(Chip-on-Substrate 、Chip-in- Cavity),要么在芯片的两面(Double-side-Microvia)。然而,传统封装也对正面感兴趣,其中用铜键合线代替铝键合线可以显著改善功率循环。在公共资助的研究项目ProPower中,对晶圆级电镀进行了研究。首先,在原始芯片金属化层的顶部沉积晶种层,并通过光刻进行结构化。随后,在光刻胶限定的芯片焊盘中电镀铜。随后剥离光刻胶并蚀刻晶种层。最后,将芯片切块并从载体上取出。优化了电镀工艺参数,可镀出高达50µm厚的铜。然而,在30~50µm的铜厚度范围内,观察到芯片弯曲超过100µm。通过双面镀铜可以减少die的弯曲。为此,已经开发了特殊的工具,可以在薄功率半导体晶片上使用低应力铜。 由于这些电镀工艺尚未广泛应用到商业产线中,许多用户不得不使用标准金属化。因此,研究人员开发了芯片级解决方案,用于在铝金属化上沉积铜。Randoll等人描述了一种芯片级电镀工艺,类似于上述晶片级工艺。另一种选择是使用物理气相沉积(PVD)。这里,Cu几何形状由shadow mask定义,避免了芯片级的光刻。Kearney等人使用这种工艺在IGBT和二极管的al金属化层上溅射Cr/Cu(5 nm/8μm)。Le Lesl´e等人比较了Cu的电子束和热蒸发(e-beam and thermal evaporation)方法。事实证明,这两种方法都是不切实际的。热蒸发没有在原始金属化层和铜层之间产生良好的粘附性,导致器件运行过程中的损耗显著增加。由于栅极氧化物中的陷阱电荷,电子束工艺引入了阈值电压的负偏移。

2.3.2. 微孔形成

在PCB堆叠层压后,通过微过孔建立电连接。微过孔通过紫外(UV)或红外(IR)激光加工形成的。两者都可以去除玻璃纤维/树脂复合材料。铜只能通过紫外激光去除,这带来了好处,因为微孔需要钻穿顶层铜层。当使用红外激光时,需要预先通过光刻和蚀刻去除顶层铜层。另一方面,钻孔过程需要在芯片金属化上停止,而不造成任何损坏。在这里,红外激光更合适,因为对金属化层输入较低的能量输入。Munding等人对激光工艺进行了更深入的研究。在他们的研究中,他们使用了波长为9.4µm的红外激光器。使用PVD工艺和随后的光刻,在芯片本来的Al金属化上沉积Cu。对各种工艺参数进行了研究。在高能量输入的情况下,在金属化中观察到气泡。气泡是由Al-Cu界面形成的共晶引起的。这种共晶相的熔点仅为547℃,而纯铝的熔点为660℃。因此,当到达激光工艺的热影响区时,共晶首先熔化。在最坏的情况下,在这个位置的整个金属化层被去除,甚至可能引发芯片开裂。为了克服这个问题,作者建议镀上厚度超过11µm的铜,以使Al-Cu界面远离热影响区。此外,可以在Al和镀Cu之间放置扩散阻挡层,以避免形成共晶相。

其他研究人员优化了通孔结构的几何形状,以实现低接触电阻和低热阻。Yu等人研究了通孔尺寸和通孔数量对接触电阻的影响。由于研究了不常见的几何形状(1mm2的方形阱穿过400µm厚的FR4层,镀铜厚度为7µm),理论上获得了1.13 mΩ的不切实际的高电阻。实验表明,由于芯片级PVD镀覆的厚度小于500nm的铜金属化层分层,结果甚至更高。

Reiner等人研究了通孔直径对通过双面微通孔工艺嵌入的GaN功率IC热阻的影响。在固定间距下,通孔直径的增加会降低热阻。直径为50µm的通孔的热阻为3.7 K/W,当通孔直径为100µm时,热阻降至1.1 K/W。

Perrin等人提出了微孔密度的进一步改进。在钻孔和镀覆第一组通孔之后,将第二组通孔放置在已经建立的通孔之间的未镀区域中。与只有一组微孔的传统结构相比,在四次迭代中产生的连接将封装的热阻降低了32%。

2.3.3. 热机械应力

具有不同CTE的异质材料在任何类型的封装中都会引入热机械应力。这些应力可能会导致制造中的屈服问题,例如由于芯片断裂或由于疲劳而限制寿命。在传统封装中,键合线剥离和die-attach分层是由热机械应力引起的主要失效模式。

PCB嵌入式封装包含Si或SiC半导体芯片,这些芯片通常附着在Cu层上,并由FR4等电介质层压板封装。表1列出了相关材料特性。电路板材料FR4和Cu具有相近匹配的CTE,但是与半导体材料严重不匹配。在高温下组装部件时会引入机械应力。Die-attach通常通过粘合剂粘合、焊接、银烧结或瞬态液相粘合进行。除了粘合剂粘合是一种低温工艺外,所有其他Die-attach技术都需要230°C至260°C的工艺温度。冷却到室温将引入显著的应力。随后在180°C至200°C下对电介质进行层压,有助于封装中的整体应力分布。这些应力会导致芯片自发断裂。几位作者报告了芯片附着后或嵌入后的水平裂纹。裂纹形成的原因如下:由于其较低的CTE,半导体芯片会受到平面内压应力。横向收缩(泊松比)在z方向上引起拉伸应力。芯片边缘的表面缺陷是由切割过程引起的,会引发水平裂纹的形成。(Due to its lower CTE, the semiconductor die experiences in-plane compressive stress. Transverse contraction (Poisson´s ratio) induces tensile stress in the z-direction (Kasem & Feinstein, 1987)。 Surface flaws on the chip edge, which are caused by the dicing process, trigger the formation of horizontal cracks)。断裂概率的预测需要统计方法。结果受到芯片几何形状、表面质量和金属化结构的强烈影响。

2.4. 非传统嵌入过程

除了主流的PCB嵌入工艺外,科学文献还讨论了不同的替代方法,这些方法通常由学术界开发。

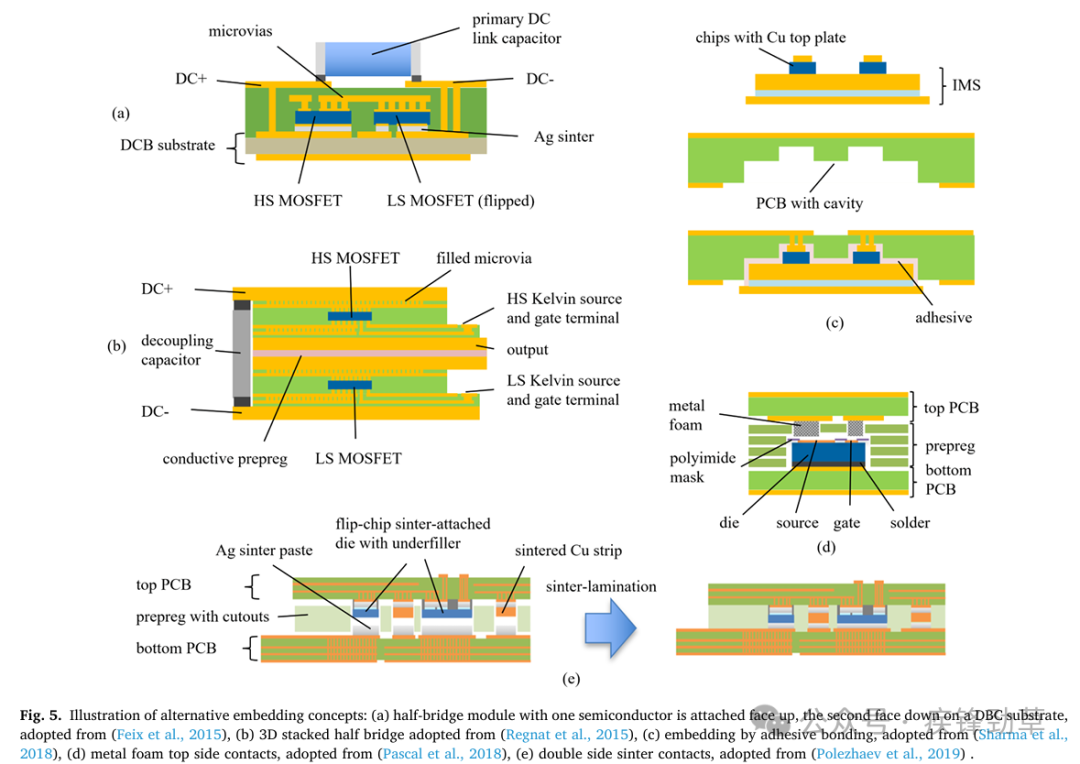

一个例子是Feix等人开发的SiC半桥功率模块。工艺技术基于使用氮化铝DCB的Chip-on-Substrate工艺。然而,半桥的高边开关以倒装芯片(flip-chip)的形式面朝下附着在基板上,而低边开关则面朝上附着,见图5(a)。这样,通过将DC-link电容器直接放置在顶部,可以最小化换向回路电感。此外,输出电容显著降低,因为输出电势仅位于第一PCB层上,不能形成对地的寄生电容。

Regnat等人开发了power chip on chip(PCOC)模块,其中嵌入式高边和低边开关堆叠在一起。该概念基于双面微孔嵌入工艺。通过顺序层压步骤添加用于开尔文触点、栅极和电源触点布线的附加层。这样,就生成了两个几乎相同的子模块。如图5(b)所示,这两个部分都使用导热和导电预浸料进行层压,以产生堆叠半桥。由于每个开关包含4个并联的SiC MOSFET,因此需要特别注意使所有开关的阻抗对称。因此,SMD去耦电容器附着在模块DC+和DC-之间的侧壁上。这个概念的主要优点是杂散电感极低。一个模型已被用于阻抗测量,其中半导体已被通孔取代以形成短路。基于该测量,估计功率回路电感为0.23nH。

为了避免在PCB生产线中处理裸片,Sharma等人开发了一种特殊工艺,通过粘合剂粘合进行嵌入。图5(c)概述了这一概念。第一步,PCB供应商制造一个带有机加工腔的半成品电路板。半导体供应商将芯片组装到IMS基板上。为了嵌入半导体,两个部分用硅胶粘合剂粘合在一起。电路板被送回PCB生产线,在那里,芯片被镀Cu的微孔连接,顶部轨迹被结构化。这种方法的另一个独特之处是半导体的顶部接触。首先,通过化学镀Ni/Au层对标准Al金属化进行改性。这种表面处理允许在芯片金属化上焊接或烧结铜板,类似于丹佛斯Bond Buffer或Hereaus Die Top System。由于铜中介层的厚度,采用机械钻孔来制造镀Cu连接通孔。

如上所述,主流PCB嵌入工艺要求芯片铜金属化,这非标准的。为了能够嵌入具有标准铝金属化的功率器件,Pascal等人开发了基于压制金属泡沫的顶部触点。图5(d)显示了制造过程:首先,将芯片焊接到PCB基板上。然后,将带有芯片切口的预浸料放置在顶部,然后是带有芯片接触焊盘开口的聚酰亚胺掩模。带有切口的额外预浸料层堆叠在顶部。金属泡沫垫插入这些切口中。最后,在顶部放置第二块PCB,并对整个堆叠进行真空层压。芯片和顶部PCB之间的电接触是通过压制的镍泡沫建立的,镍泡沫由预浸料中的树脂保持在适当的位置。通过被动热循环、电流浪涌和重复短路测试了触点的可靠性。一些样品的性能与引线键合触点一样好,表明了该技术的潜力。

Djuric等人研究了另一种用于顶部和底部互连的新型互连技术。互连基于在电镀铜台面结构上产生的铜纳米线。PCB堆叠中的die组装是在单个层压步骤中进行的,其中纳米线和芯片金属化之间的永久接触是通过热压接合形成的。作者报告了200µΩ至400µΩ范围内的电阻,取决于温度。

Polezhaev等人研究了一种嵌入过程,其中半导体夹在两个PCB之间。如图5(e)所示,半导体和铜带通过银烧结倒装连接到顶部PCB。底部填充物用于芯片的机械支撑。烧结浆料被模板印刷(stencil-printed)到底部PCB的芯片焊盘上。顶部PCB面朝下放置在底部PCB上,中间有预浸料。通过芯片触点的银烧结和预浸料在剩余区域上的层压来一起进行粘合。关键的挑战是找到一个可接受的层压和烧结工艺窗口。需要一种用于无压烧结的银浆和基于苯并恶嗪树脂的特殊预浸料。作者报告了在双脉冲测试中的成功展示。

Tablati等人(2020)研究了使用IMS代替PCB作为顶部和底部基板的类似制造概念。具有1.75 mΩ导通电阻的MOSFET用于技术演示。然而,根据作者的说法,组装后观察到电阻增加了6.7 mΩ,这可能表明烧结接触不良。

3、材料

介电材料在PCB嵌入中起着至关重要的作用,有各种形式,如芯(core)、树脂涂层铜RCC(resin-coated copper)、片材(sheet material)或预浸渍玻璃纤维织物(pre-impregnated glass-fiber fabrics)。Core材料是具有完全固化电介质的覆铜层压板,用作大多数电路板的基础。多层板是通过在RCC、片材或预浸料中添加更多的铜层而制成的,这些材料都含有部分固化的树脂,可以起到粘合剂和电介质的作用。片材含有树脂和填料颗粒,而预浸料还含有玻璃纤维织物。RCC是应用于铜箔的片材。材料供应商提供各种各样的产品,这些产品在树脂配方和填料成分上有所不同。要选择合适的PCB嵌入材料,了解材料特性和要求是必不可少的。接下来的小节详细介绍了材料要求,并介绍了一些选定的材料。

3.1. 材料要求

在选择任何嵌入材料时,需要考虑热、机械、电气和制造相关性能。

在IPC-TM-650中的材料数据表规定了玻璃化转变温度、分解温度以及在260°C和288°C下分层的时间。树脂的玻璃化转变温度通常被认为是上限,在设备运行过程中不应超过。在嵌入式封装中,材料与半导体芯片直接接触,在最先进的器件中,半导体芯片可以在175℃的结温下工作,未来的SiC器件可能超过200 ℃。热损失通过底部的电绝缘材料传递到散热器,见图4(b)。这些材料需要提供高导热性和良好的电绝缘性。通常,针对不同目的进行优化材料选择,如在顶部嵌入,如在底部隔离。

击穿电压和介电强度是与绝缘性能相关的材料特性。典型的有机隔离器的介电强度在40~50 kV/mm范围内。然而,系统整个生命周期的长期稳定性值得关注。导电阳极丝(Conductive anodic filament CAF)的生长是一个已知的,可能会导致PCB材料的绝缘失效的问题。在温度、湿度和电压偏压下,电化学反应会沿玻璃纤维产生导电铜路径,并最终导致短路。CAF取决于许多难以量化的因素。因此,材料供应商在通过IPC-TM 650方法2.6.25的标准化测试程序后,将材料按“CAF resistant”分级。

重要的机械性能是热膨胀系数(coefficient of thermal expansion)和杨氏模量(Young´s modulus)。如第2.3.3节所述,这些部件负责封装中的机械应力。x和y方向CTE(平面内)在半导体芯片上产生应力。z轴CTE(横截面)应与Cu(17.7ppm/K)相匹配,以限制微孔上的轴向应力。

与加工相关的材料性能也值得关注。树脂必须填充到内嵌堆叠的空隙中。这要求在层压过程中树脂良好流动性。通常,填料颗粒对流动性有负面影响,但可以提高导热性并降低CTE。此外,高填料含量可能对通过机械工具或激光加工通孔产生负面影响。虽然这些特性对材料选择很重要,但数据表中没有这些特性的量化数据,因此材料选择需要一些经验。

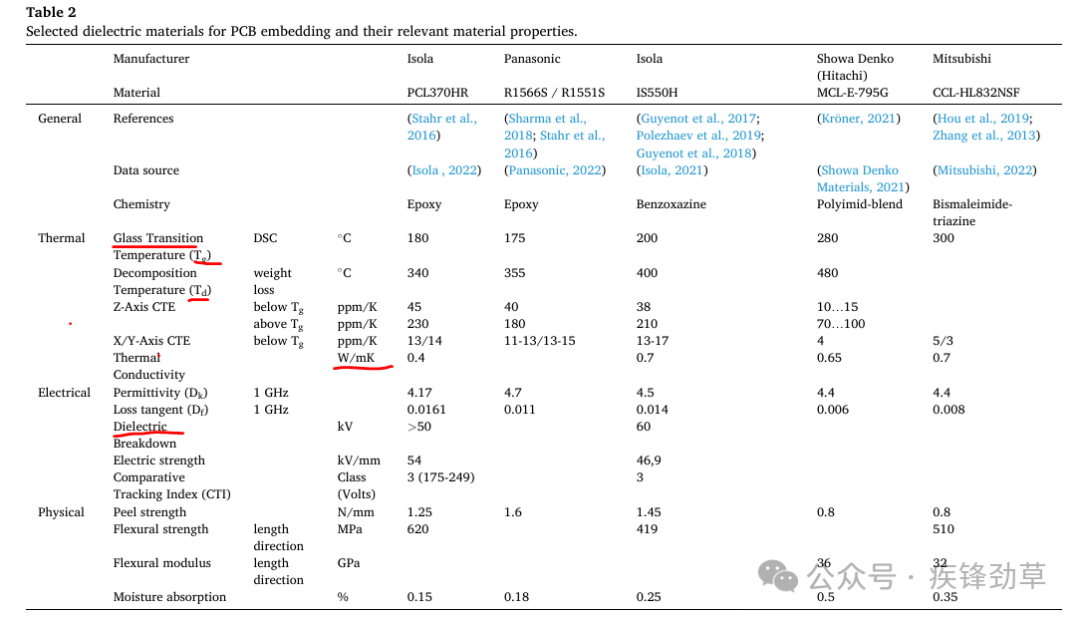

3.2. 选定的材料

尽管许多科学出版物都涉及PCB嵌入,但关于材料选择的详细信息很少。只有少数出版物明确提到了研究中使用的制造商和材料类型。表2列出了出版物中明确命名的材料。表中引用了相应的参考文献以及材料特性的数据源。该列表包括玻璃化转变温度为175℃和180℃的环氧基材料。这些材料的平面内CTE在13~15 ppm/K范围内,导热性低,这表明填料含量低,加工过程中流动性好。与Cu的粘附力大于1N/mm,吸湿率低于0.2%。基于苯并恶嗪(benzoxazine 200℃)、聚酰亚胺共混物(polyimide-blend 280℃)和双马来酰亚胺三嗪(bismaleimide-triazine300℃)的材料具有更高的玻璃化转变温度。后两者是微电子封装中用作基板的材料,因此具有极低的CTE(3~5ppm/K)。与标准环氧基材料相比,它们显示出更高的吸湿性和更低的剥离强度(peel strength)。

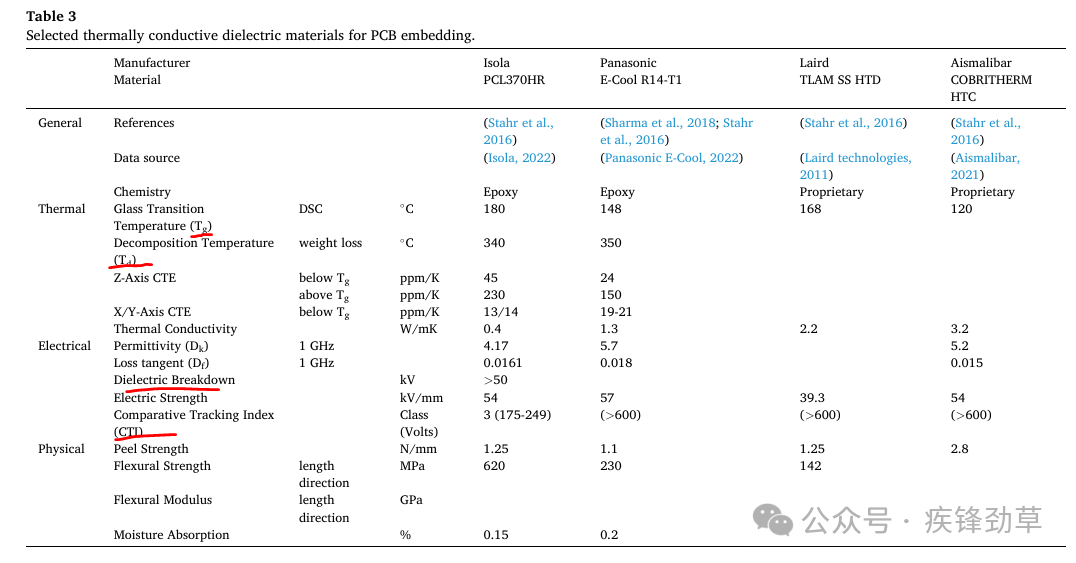

表3列出了用于嵌入式封装底部导热隔离的电介质,如图4(b)所示。该列表包括导热系数为0.4 W/mK的标准环氧基预浸料和导热系数为1.3 W/mK增强的环氧基预浸渍料。为了提高导热性,在树脂中添加了陶瓷填料颗粒。然而,高填料含量对加工过程中树脂的流动性有负面影响。因此,这些材料的使用仅限于具有低自由体积的几何形状。导热系数超过2 W/mK的材料可从隔离金属基板(IMS)技术中获得。这些是不含玻璃纤维织物的高填充树脂片材。

4、实物展示

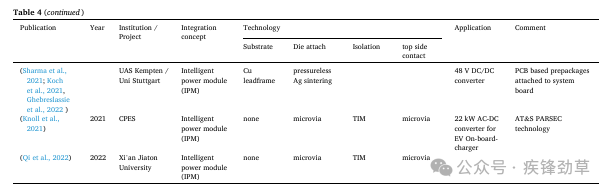

在过去的十年中,许多科学论文都描述了PCB嵌入式功率半导体。表4按时间顺序显示了各种研究示例的简要但全面的列表。该列表包括仅用于开关级测试的简单技术演示和专用应用场景的变换器级演示。它们涵盖了所有类型的集成概念,如PCB嵌入式功率模块、智能功率模块(IPM)和板上系统解决方案。在某些情况下,很难进行严格的分类,因此在整合概念中添加了额外的信息。接下来的列将详细介绍嵌入工艺技术。基板、底侧芯片连接(die-attach)和顶侧连接以及电气隔离的信息如表后续部分所示。最后两列列出了作者的应用案例,以及对示例产品独特功能或进一步细节的评论。

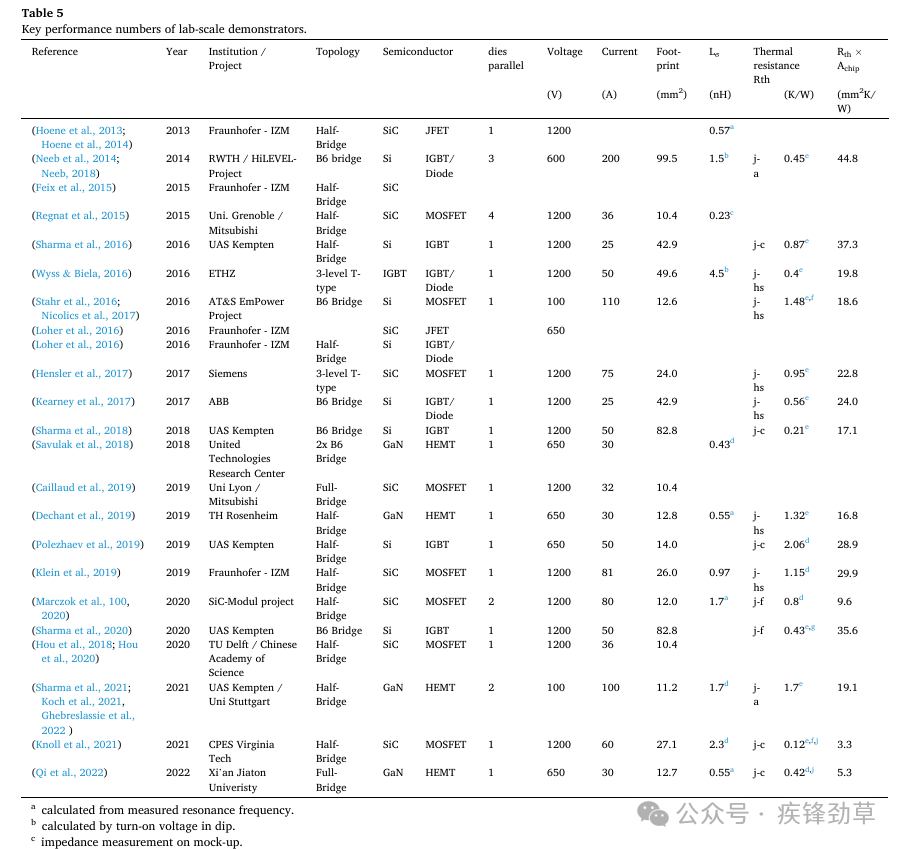

表5列出了相同的实物示例,并提供了技术细节,如拓扑结构、芯片类型和额定值、并联芯片数量以及关键性能指标杂散电感和热阻。该表包括22个展示(12×半桥拓扑、6×B6桥、2×全桥、2 x 3电平T型phase legs)。所有常见类型的功率半导体,Si IGBT、二极管和MOSFET、SiC MOSFET和GaN HEMT,都已得到应用。额定阻断电压大多为650 V或1200 V,只有两个例外在100 V范围内。换向回路的杂散电感Lσ已在11个演示中公开。如第2.4节所述三维堆叠PCOC概念报道了最低电感(0.23 nH)。对于具有GaN HEMT的半桥,已经报道了0.5nH范围内的杂散电感。为了实现这些值,必须将DC link电容器直接放置在嵌入式半导体的顶部。GaN器件受益于其横向结构,因为垂直电流环可以最小化。垂直器件导致更高的杂散电感值,通常在1nH到2nH的范围内。

在实际应用中,功率半导体的载流能力受到封装和冷却系统热性能的限制。性能指标是热阻,它与芯片结和封装外壳之间的温差(Rth-jc)、散热器(Rth-jhs)、环境温度(Rth-ja)或冷却液体温度(Rth-jf)成正比。此外,热流密度以及芯片占用面积对热阻有很强的影响。为了比较不同芯片尺寸封装技术的热性能,面积无关热阻Rth×Achip提供了一种很好的测量方法。该属性列于表5的最后一列。面积无关结到散热器热阻的典型值在20~30 mm2K/W的范围内。通过双面冷却(18.6 mm2K/W)和直接液体冷却(9.6 mm2K/W)实现了较低的值。报告的最低值(3.3 mm2K/W和5.3 mm2K/W)不包括电绝缘。

5.可靠性

可靠性对任何电子封装技术都是强制性的要求。为了验证可靠性,必须根据特定应用标准进行耐久性测试并通过。汽车认证指南AQG324,正式名称为LV324,是此类标准的一个例子,与汽车传动系统中的功率模块相关。该标准描述了功率模块符合应用环境和寿命的测试方法。个别测试方法旨在触发某些众所周知的故障模式,并要求通过规定的最低验收标准。由于电动汽车是PCB嵌入的目标应用,AQG324为初始可靠性测试提供了良好的基础。然而,新的故障模式可能与PCB嵌入式封装相关,可能需要额外的测试方法。以下小节涵盖了对热机械应力引起的故障和绝缘行为的调查。

5.1. 热机械可靠性

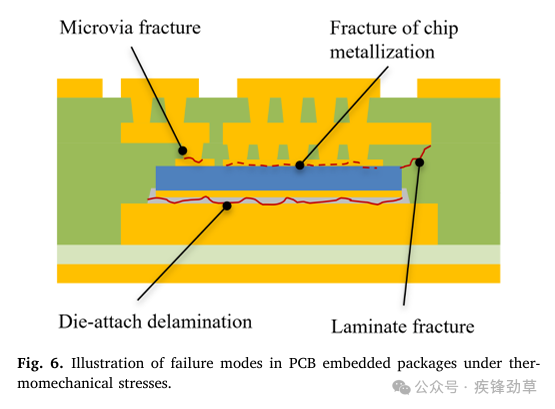

Yang等人对嵌入式MOSFET封装的可靠性进行了数值研究。基于有限元法(FEM)仿真,作者确定了嵌入式MOSFET封装中的临界热机械应力。这些应力可能引发以下故障模式:

(1) 制造过程中的芯片开裂,如第2.3.3节所述。

(2) 铜过孔开裂或分层

(3) 铜芯片金属化分层

图6显示了示意性横截面中的故障模式。此外,还包括层压板断裂和芯片附着分层。

实验测试需要使用温度冲击室进行被动温度循环,或使用电流脉冲定期加热半导体的主动负载循环。

Munding等人在被动温度循环(-55至150℃)后观察到以RCC作为嵌入材料的样品出现层压板开裂。然而,当使用预浸料代替时,没有出现裂纹。预浸玻璃纤维提高了介电材料的机械强度。Pavliˇcek等人观察到,在500次热循环(-50至150◦C)后,带有SiC芯片的PCB-prepackage中的烧结die-attach分层)。Birkhold等人在-40至200°C下进行1000次循环后也进行了类似的观察。在同一项研究中,报告了通孔分层和金属化断裂。通孔分层是由嵌入材料和镀铜通孔之间的CTE差异引起的轴向应力引起的。FR4材料的z轴CTE在40ppm/K的范围内,而Cu的CTE为17.7ppm/K,见表1。由于微孔的圆锥形,断裂发生在底部,那里的横截面积最小。芯片金属化中的裂纹是由金属和半导体芯片之间的CTE差异引起的。通常,Cu被镀在Al金属化的顶部。铝的抗拉强度明显低于铜。因此,裂纹主要出现在铝层。

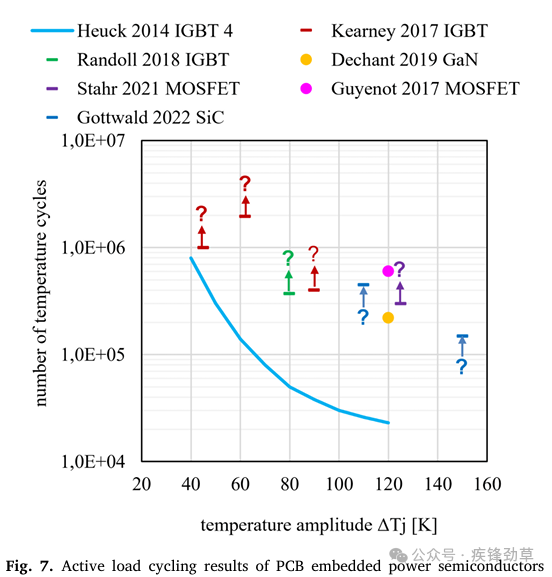

图7总结了主动负载循环试验的结果。该图显示了温度幅值与失效循环次数的关系。为了基准测试,由蓝线表示了传统基于DBC的引线键合功率模块的结果。Kearney等人对一组嵌入式IGBT模块进行了测试,这些模块首先在42K的温差下循环了100万次。然后,在增加温差之前,将相同的样品在62 K下循环近200万次。在90 K下进行40万次循环后,测试中止,未出现任何故障。因此,图中的结果表示一个下限,该下限由水平条上方的箭头和问号表示。Randoll等人对ΔT=80K的IGBT模块进行了功率循环测试,该测试在370.000次无故障循环后中止。Stahr等人在ΔT=125K下,在高达300.000次循环中没有观察到MOSFET模块发生任何故障。Guyenot在ΔT=120 K下进行60万次循环后,在MOSFET模块上观察到热阻的临界增加。焊料die-attach分层是故障的根本原因。Dechnat等人通过在120℃下220.000次循环后,GaN HEMT的分层。Gottwald等人报告了一项测试活动,其中SiC模块的样本数量更多(未量化)。为了突出该技术的潜力,他们在出版物中展示了最高的故障循环次数。在这种情况下,这些值表示上限。与传统的引线键合功率模块相比,嵌入式模块的所有报告结果都表明负载循环能力明显提高。

5.2. 绝缘性能

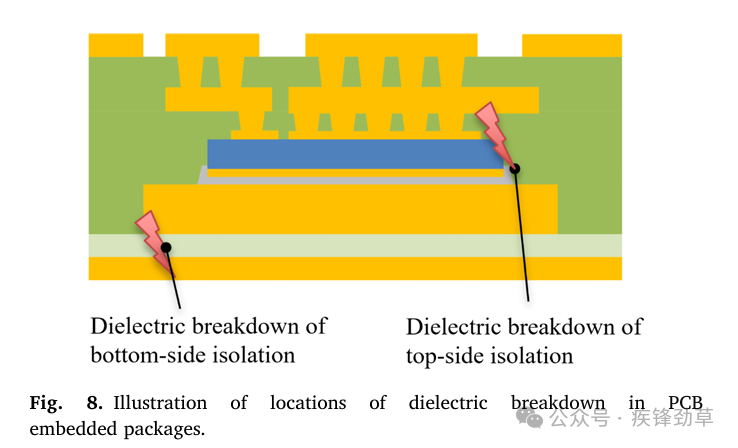

图8显示了通用PCB嵌入式功率模块的横截面。电介质击穿可能发生在电场强度高的位置。这些位于芯片顶部,在那里,全工作电压施加在中心接触焊盘和保护环之间。第二个关键位置是底部隔离,因为热接触焊盘通常连接到GND电位。

5.2.1. 底部绝缘

Randoll研究了导热预浸料的绝缘性能。使用顶部和底部带有方形电极的材料样品进行局部放电测试。本文报道了在25℃至175℃的温度范围内的局部放电熄灭电压(partial discharge extinction voltage PDEV)。在150℃的玻璃化转变温度下,获得了4.0至7.0 V的PDEV。在175℃下 PDEV降至1.5 kV。因此,在施加高压时,嵌入材料在操作过程中不应超过Tg。

Kearney等人使用了从文献中获得的130µm厚的1200 V IGBT模块。圆形标记表示失败。上方带有箭头的水平条表示测试在故障发生之前中止,并显示下限。下面带有箭头的水平条表示几个样本失败,并报告了最高的循环次数,这表示上限。蓝线表示传统引线键合功率模块的功率循环能力,数据来自(Heuck等人,2014)。

用于评估底部绝缘的绝缘层。在初始状态和老化500次热循环(-40℃至150℃)后测量介电强度和局部放电起始电压(PDIV)。初始样品的击穿电压在5.3 kV至6.5 kV之间,PDIV在4.7 kV的范围内。老化后,击穿电压降至4.2 kV至4.7 kV,PDIV降至3.5V至4.1 kV。在90℃、2.5kV的测试电压下进行了长期老化实验。根据结果推断,使用寿命为15至30年。5.2.2. 顶部绝缘

Dechant等人研究了嵌入式650V GaN HEMT的介电强度。源极和漏极接触都位于芯片的顶部,并形成叉指(interdigital)结构。第一封装布线层放置在顶部,由100µm厚的电介质隔开,电介质需要承受芯片的全部阻断电压。在25◦C下测试时,报告的特征击穿电压为14.7 kV。然而,该值在较高温度下会显著降低。在125℃下测得降低了77%。与此相反,高温储存导致室温击穿电压升高。这种效应可以用树脂中的致密化过程来解释,这会导致初始缺陷的恢复。致密化过程在高温储存约2000小时后结束。由于树脂的老化,进一步的高温暴露预计会降低击穿强度。

Link等人对嵌入式1200 V二极管进行了高湿高温反向偏压(H3TRB)测试。样品在85℃的温度、85%的相对湿度和960V的偏压下暴露1000小时,偏压等于标称阻断电压的80%。该程序是功率模块的标准测试,旨在测试芯片钝化。测试条件与根据IPC-TM-650的CAF测试相当,尽管电压更高。最初的一组样本未通过测试,显示漏电流增加。芯片聚酰亚胺钝化层的剥离被确定为根本原因。在第二组改进的样本中,四分之三通过了测试。

Frühauf等人将TST和HRTRB测试相结合,研究热机械损伤和电绝缘损失之间的相互关系。该测试是在带有PCB嵌入式逻辑芯片和功率MOSFET的低压系统封装上进行的。首先,将样品暴露于100次热冲击循环中,以触发机械老化。然后,将样品暴露于H3TRB条件下100小时。没有报告偏置电压,但是,SiP的输入电压指定为18V,因此可以假设为低电压偏置。将该序列重复五次,在中间测量中观察到漏电流的稳定增加。然而,即使在测试结束后,最大漏电流仍远低于设备的规格。

6、结论与展望

本文回顾了将有源功率半导体器件嵌入PCB的科学文献。制造技术可分为三种基本工艺:Chip-on-Substrate、 Chip-in-Cavity和 Double-side Microvia工艺。如今,PCB供应商使用这些工艺,有时会稍作修改。所有这些都需要具有Cu金属化的半导体芯片,这仍然是一个挑战,因为功率半导体通常在顶部具有Al金属化,在底侧具有Ag金属化。文献中已经介绍了在顶部应用铜金属化的几种方法,并讨论了后续激光钻孔以形成接触的要求。学术研究提出了一些嵌入式芯片电连接的替代方法,如烧结铜板(sintered Cu plates)、金属泡沫触点(metal-foam contacts)或铜纳米线的热压接合。所有这些方法都还处于研究阶段。

层压材料的选择是另一个重要课题。在大多数情况下,电路板依赖于环氧基层压板。其他树脂材料,如苯并恶嗪、聚酰亚胺共混物或双马来酰亚胺-三嗪,具有更高的玻璃化转变温度,在运行中可能使半导体结温高达200℃。此外,它们提供了较低的CTE值,这降低了异质材料堆叠中的固有热机械应力。

科学文献中公开了许多PCB嵌入式功率封装的示例。这些示例包括标称阻断电压高达1200 V的所有常见类型的功率半导体。PCB嵌入的一个关键好处是平面结构,这使得低杂散电感设计成为可能。通过集成DC link路电容器,开关单元的换相回路电感可以降低到远低于1nH,这是宽带隙半导体快速干净开关所必需的。该数字比现有功率模块的杂散电感低一个数量级以上,例如英飞凌FS50R12W2T7,典型值Lsce=40nH。另一方面,具有大面积轨迹的平面结构会产生寄生电容。众所周知,这些寄生电容会导致接地电流和电磁干扰问题。到目前为止,这个话题在PCB嵌入文献中很少受到关注。

使用厚铜基板可以有效地从半导体中散热。典型的芯片面积无关热阻在20~40 mm2 K/W的范围内。这个数字与Al2O3 DBC基板的传统功率模块40mm2 k/w相当(英飞凌FS50R12W2T7 Rthjhs=0.955,Achip=41mm)。通过双面冷却或集成液体冷却实现了热阻的进一步降低。

在讨论PCB嵌入时,有机绝缘材料的使用通常是一个值得关注的问题。几项研究报告称,即使对于薄至100µm的电介质,击穿电压也超过5.0 kV。然而,介电强度在高温下和由于温度循环而降低。此外,PCB行业中被称为CAF的铜迹线的增长仍然令人担忧,需要进一步研究。热机械应力和高温高湿电压偏置的结合可能对高压应用至关重要。

据一些研究人员称,在panel级别制造嵌入式结构可能会带来成本效益。然而,没有科学研究支持这一说法。显然,商业PCB供应商的成本结构是高度机密的,因此不会在出版物中讨论。然而,在成本敏感的低功耗领域,各种具有嵌入式芯片的SiP证明了该技术的成功商业应用。对于更高功率的应用,只有少数商业产品,如GaN Systems的GaN PX嵌入式封装。首款应用于48V轻度混合动力传动系统的System-in-Board转换器已经宣布,计划于2021年开始生产。更高电压的应用,如电动汽车牵引逆变器、车载充电器和DC/DC转换器,正在主要技术供应商的路线图上。目前,欧洲和亚洲正在建立专门的开发和生产能力。经过十多年的研究,这项技术似乎终于准备走出实验室,变成现实世界的产品。

-

功率半导体器件——理论及应用2025-07-11 662

-

功率半导体基本开关原理2011-05-03 4073

-

【基础知识】功率半导体器件的简介2019-02-26 11279

-

功率半导体模块的发展趋势如何?2020-04-07 4939

-

氮化镓功率半导体技术解析2021-03-09 6224

-

集成嵌入式功率半导体在电动车窗中有何应用?2021-05-14 1557

-

半导体功率器件的分类2021-07-12 5010

-

功率半导体的工作原理.2021-08-06 3364

-

常用的功率半导体器件有哪些?2021-11-02 14780

-

大功率半导体激光电源的作用有哪些2021-12-29 4286

-

全球功率半导体市场格局:MOSFET与IGBT模块2022-11-11 11778

-

什么是基于SiC和GaN的功率半导体器件?2023-02-21 10030

-

GaNFast功率半导体建模资料2023-06-19 18027

-

半桥GaN功率半导体应用设计2023-06-21 1538

-

半导体脉冲功率开关发展的综述2021-05-27 745

全部0条评论

快来发表一下你的评论吧 !