Bolt EV 电池系统2-模组和散热系统

描述

第二个视频,我还是选择比较后面的模组和托盘的设计,这个视频是360p的,我截取了部分也有208M,请各位在Wifi环境下点开学习

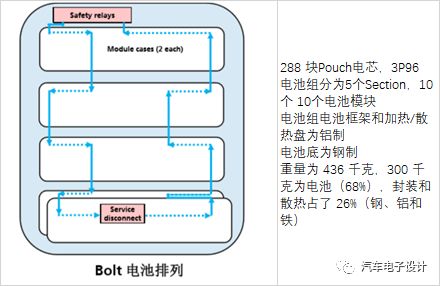

从布置来看,这一代Bolt基本奠定了未来GM的电池系统的方案

延续的特点有几个:

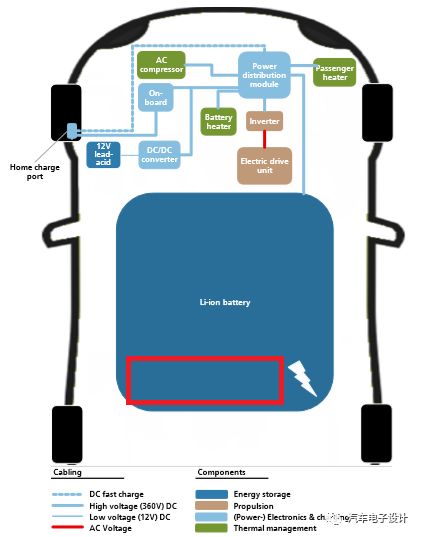

平铺在汽车底盘

大模组左右对称的Section结构

对比未来的平台化的电池系统,还是单层为主

注:Bolt的设计是为了冲击里程采取叠加的模式,一般考虑为了散热的均匀性采取一层模块的配置,这台车在电池尾端往后备箱方向叠加第二层模块

由于96S的串数无法5份均分,使得上层模块较小一点,出现了5.94kWh*8和4.75kWh*2的配置。

由于以后平台化的设计,电池系统的部门是更强势的平台化配置来争取空间,来争取整个车辆平台化里面的弹性配置

Bolt的设计虽然按照模块设计,但是实际为了在系统层面好操作,是按照Section 1~5来进行操作的

重点1:双层模组的支撑

1.1)冷却板

1.2)绝热垫

1.3)钣金支撑支架

这个钣金挺厚的

下面还有缓冲的部分

1.4)低步支撑结构

采用了6个支撑点,一处3个螺柱

重点2:双层模组的冷却设计

2.1)冷却板

2.2)模组底部的传导面

2.3)第一层到第二层的冷却管路连接

重点3:散热结构(导热垫+冷却板)

底层Section和模块底部直接与白色的导热垫接触,两块导热垫贴在一个整块的冷却板上

重点5:大冷却板

整个电池底部的冷却板是一块整体,没有按照模块进行分割。此块的重量和厚度我们可以与现在我们的冷却板做个对比

5.1)加强结构可以拆下来

5.2)底部一体化冷却板

重点4:电池托盘的绝热考虑

模组结构:这个模组结构等教授老爷子拆解了再说,我去年在其他地方整理了,由于版权原因还是等老爷子拆了再说

电池的下托盘采用的钢材材质,所以这个需要考虑怎么给电池系统保温的设计,其设计的目的就是让冷却板的一面与电池托盘表面的热阻尽可能大一些

放置了一层隔热垫,主要是几个目的:

防止车底路面对于电池下托盘烘烤和热辐射引起电池系统内热传导,使得冷却板的温度不必要的提升

防止车辆在冬天放置以后,整个热传导路径的热阻失控,很短时间内电池就冷透了

防止在电池加温的过程中,热量沿着热阻小的路径快速散失

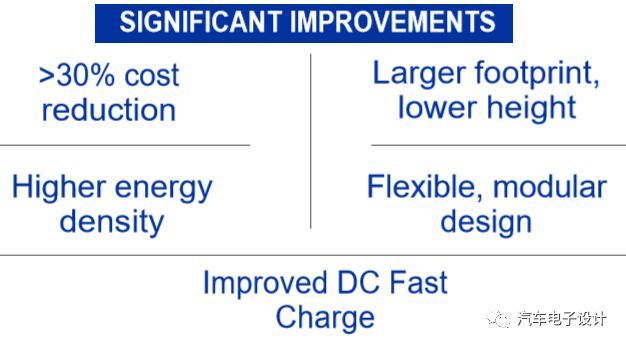

总体来说,Bolt的电池还有很多的改进空间,包括:

成本:主要是电池和模组内一些结构优化

高度:为了适应平台化,电池的尺寸可能进一步在高度上进行优化

能量密度:压缩非电池的重量,提高电芯的能量密度(不过LG基本在250Wh/kg下面开始着手提高3P小单元快充的能力问题,也有说法做更厚的电芯)

这个钣金的托盘重了点

柔性的模组设计:这个里面学问比较多,软包电池的设计更是考量应用方面的技巧,和方壳模组差异比较大

快充速度:这里一个是电芯的Fast Charge的能力鉴定,一个是快充在各个限制条件(SOC、温度)的速度调整,还有就是并联均流这个差异性怎么实验优化

- 相关推荐

-

通用Chevrolet Bolt EV 电池系统技术解析2017-02-24 0

-

EV/HEV电池管理系统更安全可靠2018-09-25 0

-

WeberAuto上的Bolt EV拆解及其参数详解2018-03-13 7084

-

电池系统成组方式及Bolt系统2018-03-29 19078

-

Bolt EV的系统整合情况与Tesla Model3对比2018-08-27 5762

-

HEV / EV电池管理系统简单解释2019-09-11 7861

-

如何看待Bolt EV的自愿召回?2020-11-18 1430

-

如何看待Bolt EV的自愿性召回?2020-11-24 2112

-

2018款比亚迪元EV360新能源车电池与电驱系统拆解2022-10-28 4764

-

使用Bolt Wifi模块构建温度监控系统2022-11-10 336

-

使用BOLT的实时安全系统2022-11-23 441

-

使用BolT的天气报告和警报系统2022-12-15 344

-

使用Bolt IOT的带有消息警报的灯光监控系统2022-12-16 487

-

使用Bolt IOT的报警系统2022-12-19 354

-

使用Bolt IoT的加密货币通知系统2022-12-26 304

全部0条评论

快来发表一下你的评论吧 !