破坏性物理分析(DPA)技术在元器件中的应用

描述

在现代电子元器件的生产加工过程中,破坏性物理分析(DPA)技术扮演着至关重要的角色。DPA技术通过对元器件进行解剖和分析,能够深入揭示其内部结构与材料特性,从而对生产过程进行有效监控,确保关键工艺的质量符合标准。

电子元器件破坏性分析

电子元器件破坏性物理分析,简称DPA,是一种用于评估电子元器件功能状态和质量水平的分析方法。

它通过物理手段对元器件进行解剖,分析其内部结构、材料组成等,并与设计标准进行对比,以判断其是否达到设计使用要求。DPA技术最早由美国引入,随着电子产业的发展,逐渐在全球范围内得到广泛应用。

DPA分析的主要目的

DPA分析的核心目标是确定电子元器件的功能是否满足设计要求。通过一系列具体的检测项目,如外观检查、内部结构分析、材料成分检测等,将实际检测结果与设计标准进行详细对比,从而对电子元器件的质量做出准确判断。这不仅有助于提高元器件的生产质量,还能为后续的产品改进和工艺优化提供重要依据。

在电子元器件中的作用

DPA分析在电子元器件产业中具有多方面的重要作用。首先,它可以用于分析产品的合格率,通过检测发现不合格的元器件,从而帮助企业及时调整生产流程,提高产品的整体质量。其次,DPA分析能够为工艺改进奠定基础,通过对不合格元器件的深入分析,找出生产过程中的薄弱环节和潜在问题,促使企业不断优化生产工艺,提升生产效率和产品质量。

1.半导体器件质量合格率的提升

半导体器件作为现代电子产品的重要组成部分,其质量直接关系到整个电子产品的性能和可靠性。在实际生产中,半导体器件的质量问题较为突出,如晶片缺陷、封装不良等。然而,借助DPA分析技术,可以全面检测半导体器件的内部结构和材料特性,及时发现并解决这些问题。近年来,我国在半导体器件的DPA分析应用方面取得了显著成效,半导体器件的质量合格率明显提升。即使在个别批次中出现问题,也能通过DPA分析迅速定位问题原因,采取相应措施进行整改,避免了类似0键合、0拉克等严重质量问题的发生。

2.电子元器件质量问题原因的发现

电子元器件的质量问题是影响其应用效果的关键因素。在应用DPA分析技术后,可以对电子元器件进行全面而深入的检测。通过分析发现,电子元器件不合格率较高的原因主要包括内部结构不合格、芯片剪切不合以及检核强度不足等。这些问题是影响电子元器件性能和可靠性的关键因素,通过DPA分析能够准确识别出来。因此,企业可以根据DPA分析的结果,采取针对性的措施,如改进封装工艺、优化芯片切割技术等,降低这些问题对电子元器件的干扰,提高产品的质量水平。

3.为器件改进提供依据,改善质量

DPA分析能够获取电子元器件详细的质量问题因素。在对电子元器件进行DPA分析的过程中,技术人员可以详细记录和分析各种缺陷和问题,如内部结构缺陷、材料成分偏差、焊接不良等。基于这些详细的问题信息,电子元器件生产企业可以对产品进行整体改进,从设计、材料选择、生产工艺等各个环节入手,规避同类问题的发生。例如,针对发现的内部结构缺陷,可以重新设计元器件的内部结构布局,优化材料的使用;对于焊接不良的问题,可以改进焊接工艺,提高焊接质量。DPA分析的应用,为电子元器件生产企业的持续改进和质量提升提供了有力支持,有助于提高企业的生产效率和产品合格率。

电子元器件破坏性分析的要项量

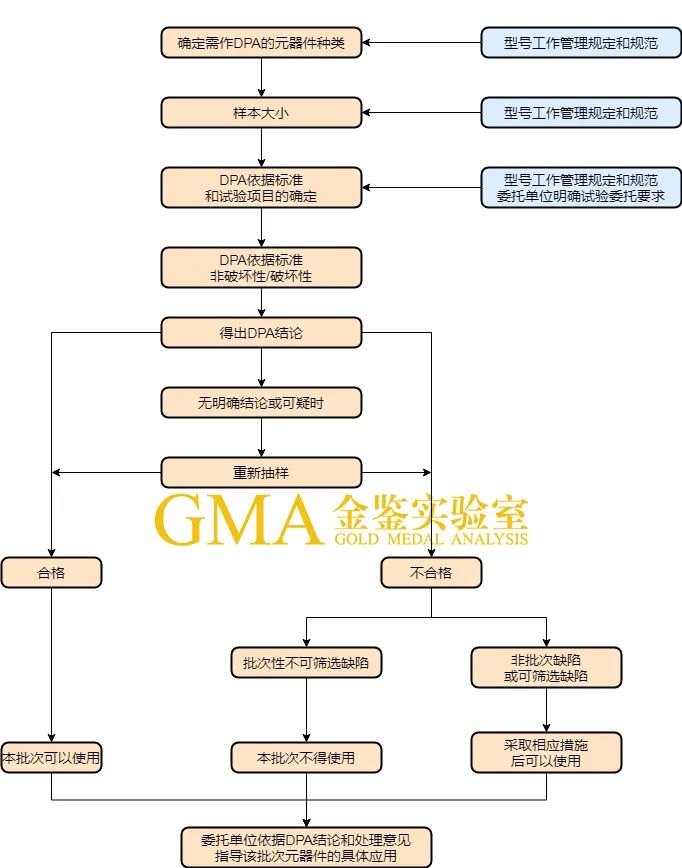

1.用户委托形式展开

通常情况下,电子元器件破坏性分析是由具有专业技能的人员实施的。电子元器件生产企业可以以委托的形式,将DPA分析任务交给专业的检测机构或技术人员。在委托过程中,相关技术人员需要严格按照规范标准,在合同中明确澄清说明、裁定标准等,对具体的分析内容进行定制。例如,明确需要检测的元器件类型、检测项目、检测方法等,以确保DPA分析的针对性和有效性。在具体分析过程中,首先要对电子元器件厂商提供的样品进行常规外观检查,确认外观无明显缺陷后,方可进行下一步的解剖和检测。

2.DPA分析展开的时机

DPA分析的展开时机对其效果具有重要影响。最佳的时机通常是在产品出厂前和产品购置筛选阶段。在产品出厂前进行DPA分析,可以及时发现生产过程中的问题,避免不合格产品流入市场,保障企业的声誉和利益。而在产品购置筛选阶段进行DPA分析,则可以确保采购的元器件质量符合要求,为后续的生产和应用提供可靠的保障。这些时机的DPA分析能够排除外界因素的干扰,更加准确地评估电子元器件的质量水平。

3.抽样的科学性

电子元器件破坏性分析的样品需要具有全面的代表性。如果样品缺乏代表性,就会导致DPA分析结果不具代表性,从而影响对产品质量的准确评估。因此,在电子元器件抽样过程中,必须保持样品的良好代表性,能够全面反映整体电子元器件的情况。抽样时应考虑元器件的生产批次、型号、规格等因素,采用科学的抽样方法,如随机抽样、分层抽样等,确保样品能够代表不同批次和类型的元器件,从而提高DPA分析结果的可靠性和准确性。

4.DPA检测项目外部目检:

通过肉眼观察或借助放大镜等工具,检查元器件的外观是否有缺陷,如划痕、裂纹、变形等。

X射线检查:

利用X射线穿透元器件,观察其内部结构是否存在缺陷,如焊接不良、内部裂纹等。

颗粒碰撞检查(PIND):

通过振动元器件,检测内部是否有松动的颗粒,以评估其内部结构的稳定性。

检漏:

检测元器件的密封性能,确保其在使用过程中不会发生漏气、漏液等问题。

内部水汽含量分析:

测定元器件内部的水汽含量,以评估其防潮性能和可靠性。

-

焊接温度过高对元器件有哪些破坏性影响2013-04-08 12106

-

元器件失效了怎么分析? 如何找到失效原因?2016-10-26 9967

-

元器件失效分析方法2016-12-09 8791

-

电机破坏性试验到底做不做2018-10-10 1665

-

元器件的DPA,你知道多少?2019-03-05 8580

-

三维立体成像X射线显微镜在元器件失效分析中的应用2019-08-31 3185

-

破坏性物理分析(DPA)了解一下!2020-08-14 4683

-

DPA分析的目的?2021-10-22 8284

-

元器件的可靠性测试DPA和FA起到的作用2018-08-24 11791

-

shijidianli电力系统中哪些试验项目是破坏性试验2020-02-17 7282

-

晶体管的破坏性物理分析2021-12-13 1235

-

半导体集成电路破坏性物理分析详细科普!2022-12-12 2160

-

聚焦离子束技术在元器件可靠性的应用2025-02-07 837

-

AEC-Q102中的破坏性物理分析(DPA)2025-04-25 632

-

元器件可靠性领域中的 FIB 技术2025-06-30 611

全部0条评论

快来发表一下你的评论吧 !