测量探头的 “温漂” 问题,都是怎么产生的,以及对于晶圆厚度测量的影响

描述

在半导体芯片制造的微观世界里,精度就是生命线,晶圆厚度测量的精准程度直接关联着最终产品的性能优劣。而测量探头的 “温漂” 问题,宛如精密时钟里的一粒微尘,虽小却能搅乱整个测量体系的精准节奏。深入探究其产生根源以及带来的连锁影响,对于半导体产业的高质量发展至关重要。

一、“温漂” 问题的产生缘由

1.环境温度波动

半导体制造车间是一个复杂的热环境生态。一方面,大量设备持续运行散发可观热量,如光刻机、刻蚀机等核心装备,它们在长时间高强度工作过程中,犹如一个个 “小火炉”,让车间局部温度不断攀升。另一方面,车间的通风、空调系统若无法实现精准的温度均衡调控,外界气候变化、人员进出带来的冷热气流交换,都会导致车间整体温度处于动态变化之中。对于高精度的测量探头而言,哪怕是零点几摄氏度的环境温度起伏,都可能使其内部敏感元件的物理特性悄然改变,成为温漂现象滋生的温床。

2.探头自身发热

测量探头在工作时并非完全 “冷静”,基于电学原理运行的探头,电流通过内部电路元件必然产生焦耳热。以常见的电阻式测量探头为例,当持续通电进行晶圆厚度测量时,电阻元件因自身特性会将电能转化为热能,随着测量时间延长,热量逐渐累积。同时,一些光学探头中的光源部件,如激光发生器,在发光过程也会释放热量,改变光路系统周边的温度场。这些由探头自身运行产生的热量,若不能及时散发出去,就会在探头内部形成局部高温区域,引发关键部件的热变形、热膨胀等问题,进而诱发温漂。

3.材料热特性局限

目前市面上的测量探头多采用多种材料复合构建,以满足不同的测量需求。然而,大多数材料都难以摆脱热胀冷缩的物理本性。例如,探头中的金属结构件,在温度变化时,其原子间距会相应改变,宏观上表现为尺寸的伸缩;光学镜片常用的玻璃材质,温度升高时,折射率会发生变化,导致光线传播路径偏离理想状态。即便选用了相对低热膨胀系数的材料,在纳米级甚至更高精度要求的晶圆厚度测量场景下,这些材料热特性带来的细微变化依然足以引发显著的测量误差,成为温漂现象的内在驱动因素。

二、对晶圆厚度测量的深远影响

4.精度的 “慢性侵蚀”

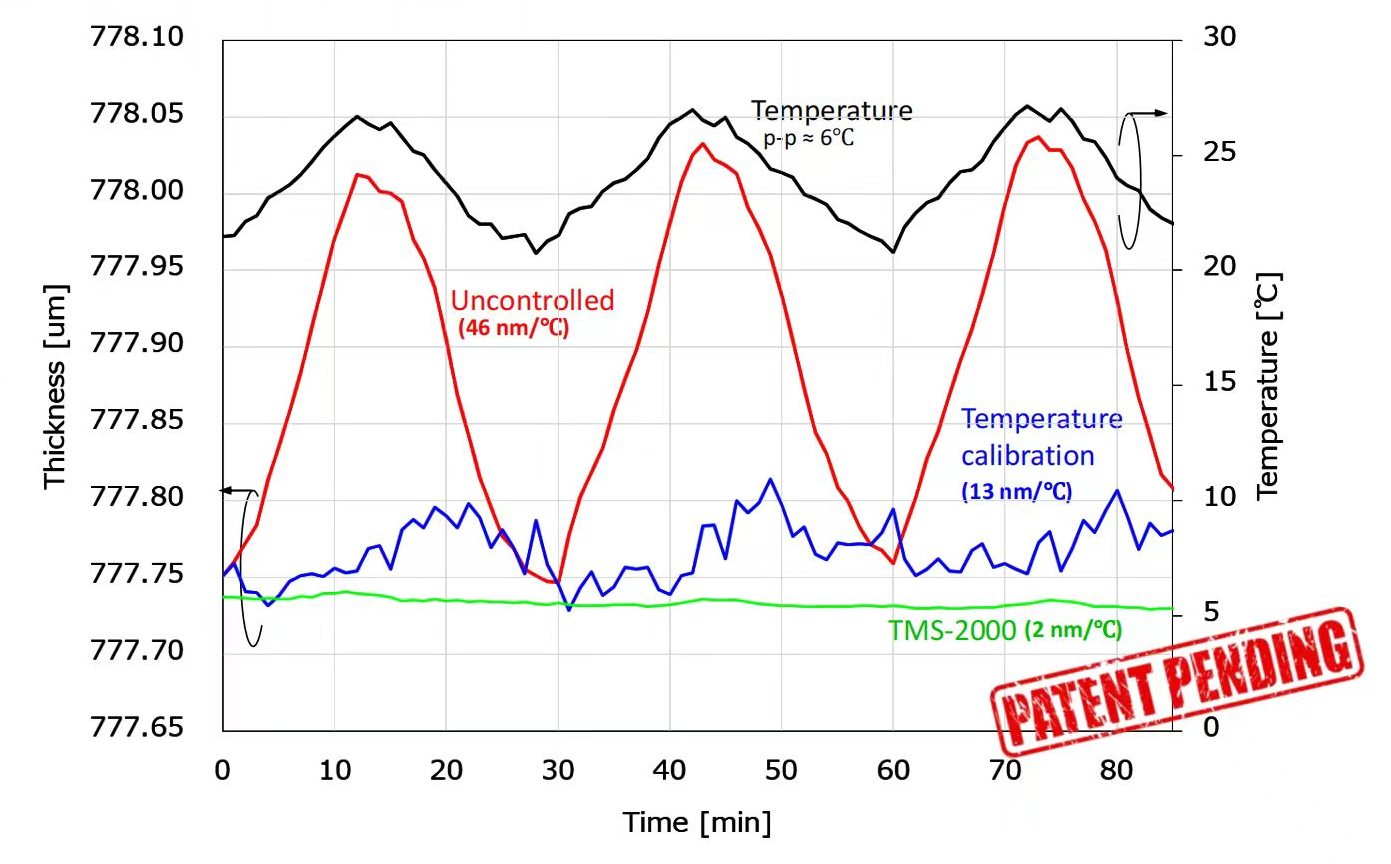

在晶圆厚度以纳米为度量单位的精细测量中,温漂带来的精度偏差不容小觑。如前文所述的环境温度每波动 1℃,对于电容式测量探头,其电容极板相关参数改变换算到晶圆厚度测量值,误差可达数纳米至数十纳米。这意味着,原本符合工艺标准、厚度精准控制在极小公差范围内的晶圆,可能因温漂被误判为厚度不合格,反之亦然。这种误判不仅浪费宝贵的晶圆材料,更会打乱后续一系列精细加工工序的精准节奏,使芯片良品率大打折扣。

5.测量稳定性 “摇摇欲坠”

半导体制造往往涉及对同一片晶圆不同位置或同一批次大量晶圆的连续测量。温漂问题若得不到有效遏制,测量稳定性将遭受重创。由于车间温度的自然起伏以及探头自身发热的不确定性,测量数据会毫无规律地跳动。工程师上午测得一组看似稳定的晶圆厚度数据,到下午随着温度升高,温漂加剧,新测量的数据可能整体偏离上午的结果,标准差急剧增大。如此不稳定的测量输出,让工艺人员难以准确判断晶圆厚度的一致性,无法精准把控工艺参数,给芯片制造过程中的质量管控蒙上厚重阴影。

6.长期可靠性 “隐忧重重”

从长期视角审视,温漂犹如一颗定时炸弹,威胁着测量探头及整个测量系统的寿命与可靠性。频繁的温度变化致使探头材料反复热胀冷缩,加速内部机械结构的磨损,电子元件的老化速度也远超正常水平。长此以往,探头不仅温漂问题愈发棘手,还极易出现硬件故障,频繁停机维修,大幅增加设备维护成本。更为致命的是,基于不准确的温漂数据持续调整晶圆加工工艺,会像蝴蝶效应一般,在整个半导体制造流程中引发诸如蚀刻不均匀、薄膜沉积失控等一系列灾难性后果,最终侵蚀芯片的电学性能、稳定性等核心竞争力,让产品在市场浪潮中黯然失色。

综上所述,测量探头的 “温漂” 问题根源复杂,影响深远。唯有从优化车间环境温度调控、改进探头散热设计、研发新型热稳定材料以及运用智能算法补偿等多维度协同发力,才能斩断温漂这只 “精度黑手”,护航晶圆厚度测量的精准航道,助力半导体产业乘风破浪驶向更高峰。

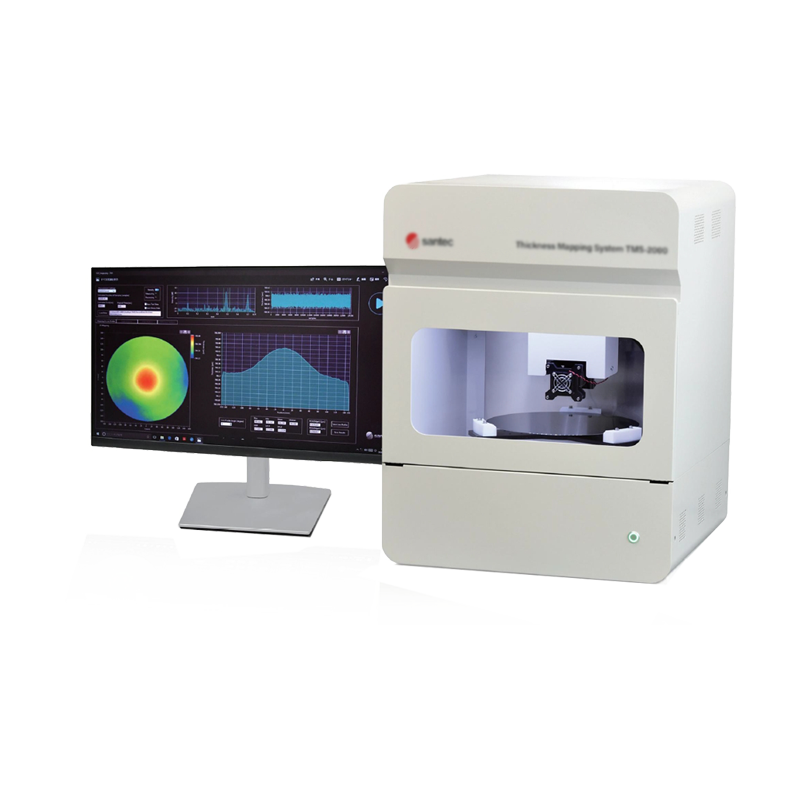

三、高通量晶圆测厚系统

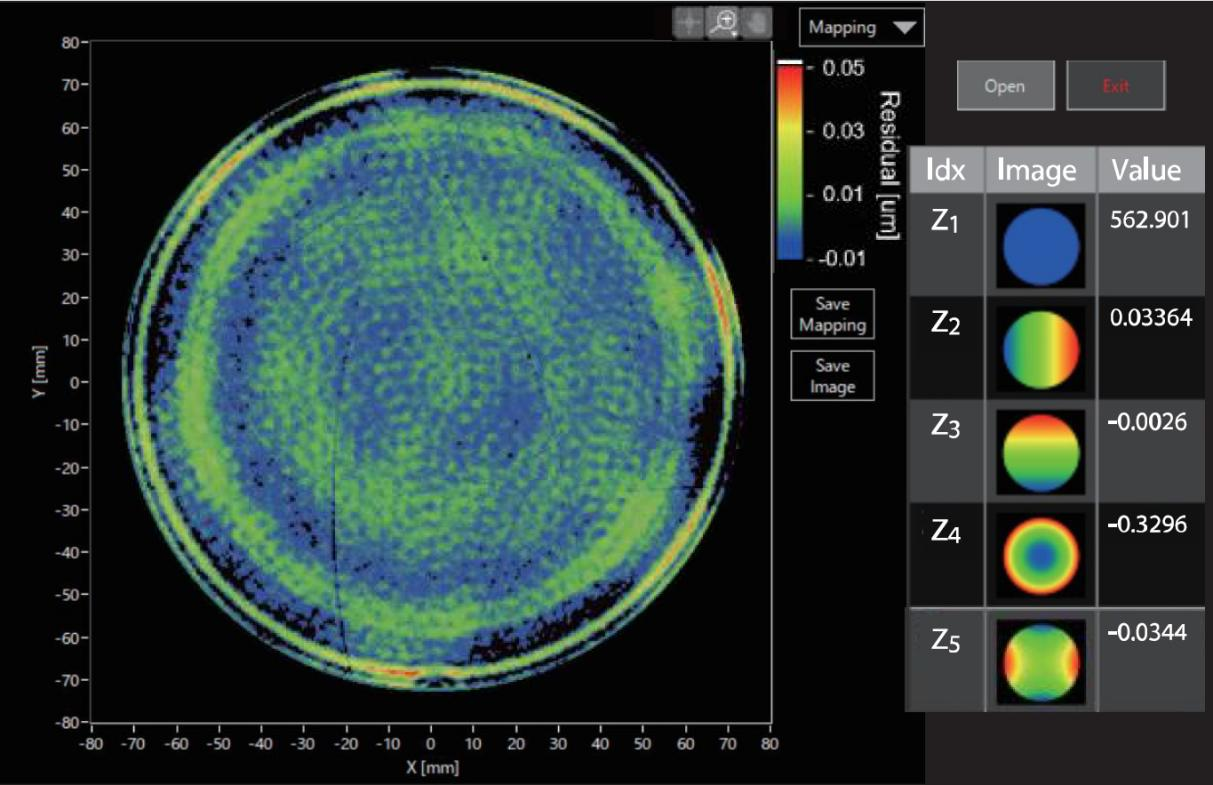

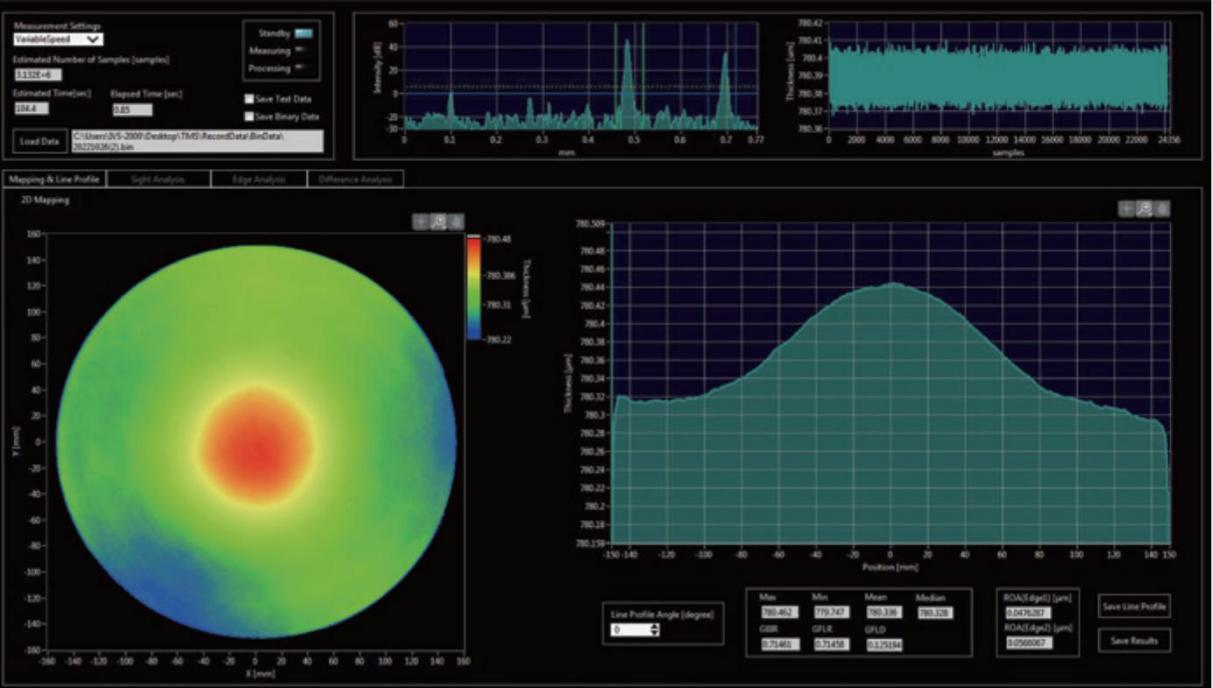

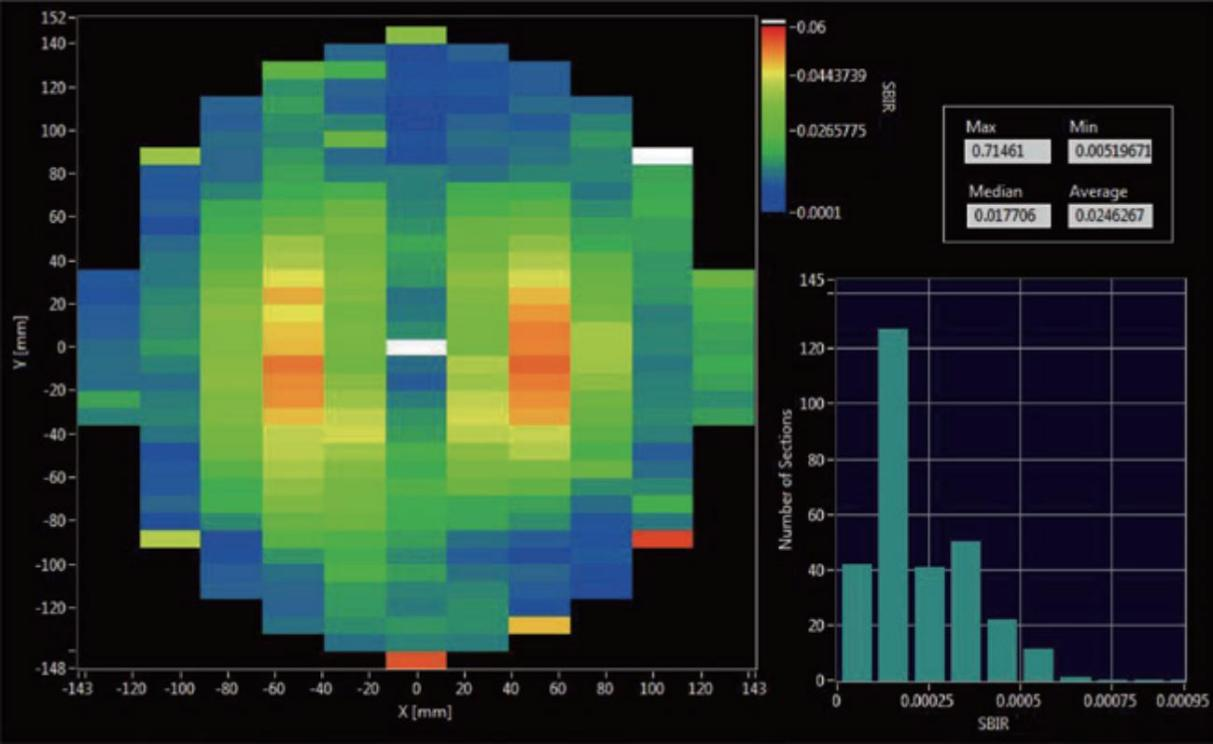

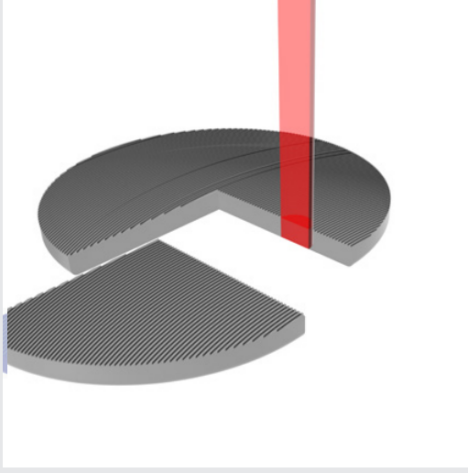

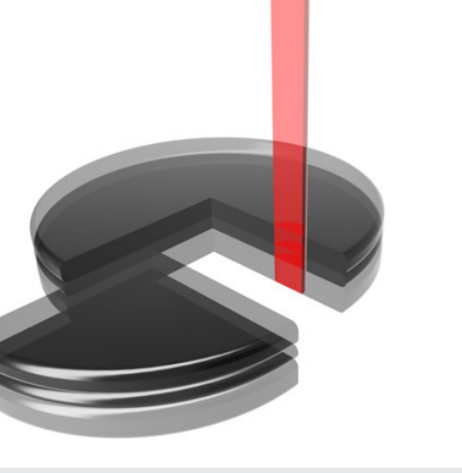

高通量晶圆测厚系统以光学相干层析成像原理,可解决晶圆/晶片厚度TTV(Total Thickness Variation,总厚度偏差)、BOW(弯曲度)、WARP(翘曲度),TIR(Total Indicated Reading 总指示读数,STIR(Site Total Indicated Reading 局部总指示读数),LTV(Local Thickness Variation 局部厚度偏差)等这类技术指标。

高通量晶圆测厚系统,全新采用的第三代可调谐扫频激光技术,相比传统上下双探头对射扫描方式;可一次性测量所有平面度及厚度参数。

1,灵活适用更复杂的材料,从轻掺到重掺 P 型硅 (P++),碳化硅,蓝宝石,玻璃,铌酸锂等晶圆材料。

重掺型硅(强吸收晶圆的前后表面探测)

粗糙的晶圆表面,(点扫描的第三代扫频激光,相比靠光谱探测方案,不易受到光谱中相邻单位的串扰噪声影响,因而对测量粗糙表面晶圆)

低反射的碳化硅(SiC)和铌酸锂(LiNbO3);(通过对偏振效应的补偿,加强对低反射晶圆表面测量的信噪比)

绝缘体上硅(SOI)和MEMS,可同时测量多 层 结 构,厚 度 可 从μm级到数百μm 级不等。

可用于测量各类薄膜厚度,厚度最薄可低至 4 μm ,精度可达1nm。

2,可调谐扫频激光的“温漂”处理能力,体现在极端工作环境中抗干扰能力强,充分提高重复性测量能力。

采用第三代高速扫频可调谐激光器,一改过去传统SLD宽频低相干光源的干涉模式,解决了由于相干长度短,而重度依赖“主动式减震平台”的情况。卓越的抗干扰,实现小型化设计,同时也可兼容匹配EFEM系统实现产线自动化集成测量。

3,灵活的运动控制方式,可兼容2英寸到12英寸方片和圆片测量。

-

玻璃表面的图层厚度测量立仪科技 2024-06-20

-

对砂轮基体厚度的测量2018-12-24 0

-

半导体晶圆厚度测量解决方案2023-08-16 1112

-

半导体晶圆形貌厚度测量设备2024-01-18 695

-

TC WAFER 晶圆测温系统 仪表化晶圆温度测量2024-03-08 1089

-

维特智能MEMS倾角传感器温漂,实现精准测量2024-06-24 623

-

深视智能SCI系列光谱共焦位移传感器对射测量半导体晶圆厚度2024-11-12 195

-

简仪科技助力实现晶圆温度的精准测量2024-12-04 240

-

晶圆的环吸方案相比其他吸附方案,对于测量晶圆 BOW/WARP 的影响2025-01-09 248

-

不同的真空吸附方式,对测量晶圆 BOW 的影响2025-01-10 187

-

测量探头的 “温漂” 问题,对于晶圆厚度测量的实际影响2025-01-10 210

-

测量探头的 “温漂” 问题,对于碳化硅衬底厚度测量的实际影响2025-01-14 149

-

测量探头的 “温漂” 问题,都是怎么产生的,以及对于碳化硅衬底厚度测量的影响2025-01-15 67

全部0条评论

快来发表一下你的评论吧 !