焊接工艺如何左右PCB电路板的命运

电子说

描述

引言:焊接工艺 ——PCB 电路板的 “幕后主宰”

在电子设备的庞大 “家族” 中,PCB 电路板堪称核心枢纽,如同人体的神经系统,承担着连接与传输的重任。而焊接工艺,则是赋予这块电路板生命力的关键环节,其重要性不言而喻。

想象一下,若没有精准可靠的焊接,那些微小却至关重要的电子元件,又怎能紧密协作,实现信号的高效传输与功能的完美呈现呢?不同的焊接工艺,犹如风格各异的艺术家,为 PCB 电路板带来独特的 “印记”,从焊接质量到生产效率,从成本把控到适用场景,无一不受到深刻影响。

今天,就让我们一同深入探索波峰焊、回流焊、手工焊接等常见焊接工艺的奇妙世界,揭开它们对 PCB 电路板的影响之谜。

常见焊接工艺大盘点

手工焊接:灵活的 “工匠技艺”

手工焊接,堪称电子制作领域的 “古老技艺”,凭借一把电烙铁与焊锡丝,便能完成焊接任务。操作时,只需用电烙铁将焊接点加热,待温度足以熔化焊锡丝,便将其送至焊点,使焊锡均匀覆盖,实现元件与电路板的连接。

这一工艺的最大优势在于灵活性与低技术门槛。对于小批量生产或电路板维修工作而言,手工焊接无疑是绝佳选择。电子爱好者自制电子小物件,或是维修人员对电路板上个别元件进行更换时,手工焊接都能轻松应对。不过,它也存在一些短板,比如焊接效率相对较低,且高度依赖操作人员的技能水平。稍有不慎,便可能出现虚焊、短路等问题,影响焊接质量 。

波峰焊接:大规模生产的 “高效能手”

在大规模电子生产的舞台上,波峰焊接可谓是当之无愧的 “主角”。其工作原理是先让插装好元件的 PCB 板通过助焊剂涂层,再经预热环节,随后将 PCB 板置于熔化的焊锡波峰之上。此时,焊锡如同灵动的舞者,在 PCB 板的焊点上跳跃、流淌,完成焊接工作。

波峰焊接的自动化流程,使其在效率与稳定性方面表现卓越。一次操作,便能完成众多焊点的焊接,极大地提升了生产速度,降低了人力成本。电子工厂大规模生产手机主板、电脑主板等产品时,波峰焊接的高效性便得以充分彰显。然而,它并非十全十美,对 PCB 板的设计布局有一定要求,且设备成本较高,小型企业或许难以承担 。

回流焊接:精密电子的 “贴心伙伴”

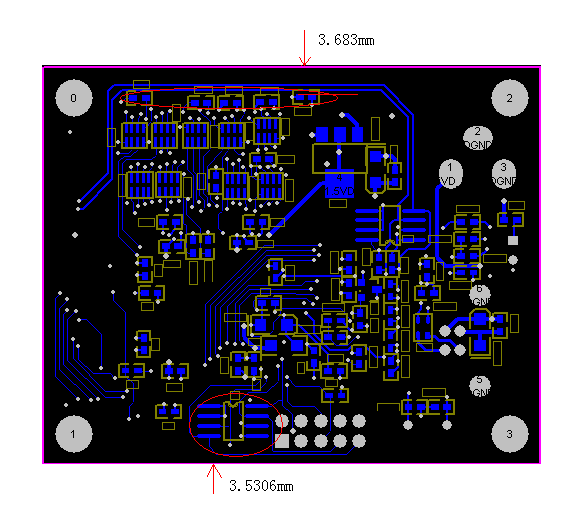

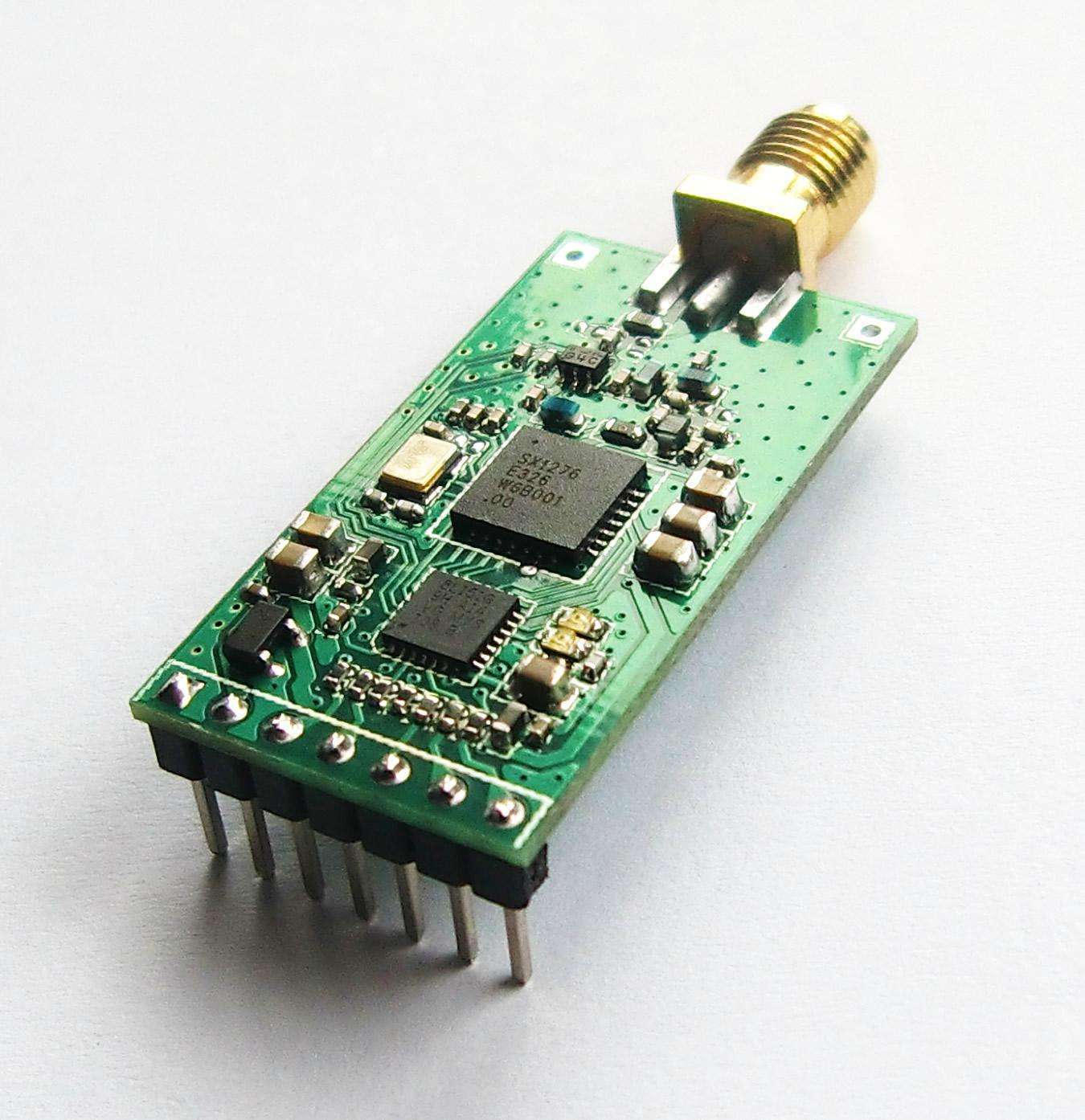

回流焊接在高精度贴片元件的焊接中,发挥着不可替代的作用。它借助预先印刷在 PCB 板上的锡膏,将贴片元件固定到位。接着,通过加热使锡膏熔化,待冷却后,元件与 PCB 板便实现了牢固连接。

这种焊接工艺的优势在于能够精准控制焊接温度与时间,确保焊接质量的高度可靠性。在生产精密电子产品,如芯片、传感器等对焊接精度要求极高的元件时,回流焊接能够满足其严苛的工艺要求。当然,回流焊接对设备与工艺的要求也相对较高,需要专业的技术人员进行操作与维护 。

焊接工艺对 PCB 电路板的多维度影响

对电气性能的影响

焊接工艺的优劣,直接关乎 PCB 电路板的电气性能。在手工焊接中,若焊点出现虚焊,就如同电路中的 “隐形杀手”,会使电阻增大,导致电流传输受阻,信号传输时断时续,严重影响设备的正常运行。而波峰焊与回流焊,凭借其相对稳定的焊接过程,能为焊点提供良好的导电性,保障信号传输的稳定性 。不过,若在波峰焊过程中,焊锡波峰的高度与流速控制不当,可能会出现桥接现象,使相邻线路短路,引发电气故障。

对机械性能的影响

机械性能方面,焊接工艺同样起着举足轻重的作用。优质的焊接,能使焊点具备足够的强度,如同坚固的桥梁,牢牢连接元件与电路板,确保电路板在受到震动、冲击等外力作用时,依然能保持结构的稳固。在电子设备的日常使用中,难免会受到震动,此时,良好的焊接工艺能有效降低元件脱落的风险,延长设备的使用寿命。而手工焊接时,若焊接温度过高或时间过长,可能会使电路板的铜箔脱落,降低电路板的机械强度 。

对生产效率的影响

从生产效率来看,不同焊接工艺的表现差异显著。手工焊接由于依赖人工操作,速度相对较慢,适用于小批量生产。而波峰焊与回流焊,作为自动化程度较高的焊接工艺,在大规模生产中优势尽显。波峰焊一次可完成众多焊点的焊接,回流焊则能实现高精度贴片元件的快速焊接,大大缩短了生产周期,提高了生产效率。在电子产品更新换代迅速的今天,高效的焊接工艺对于企业快速响应市场需求至关重要 。

对成本的影响

成本是企业在选择焊接工艺时不可忽视的重要因素。手工焊接的设备成本较低,只需电烙铁、焊锡丝等基本工具,但其人工成本较高,且焊接质量不稳定,可能导致较高的次品率,增加生产成本。波峰焊与回流焊的设备成本较高,需要专业的焊接设备,但在大规模生产中,由于生产效率高、次品率低,分摊到每个产品上的成本反而较低。此外,焊接材料的选择也会对成本产生影响,无铅焊料的价格通常高于有铅焊料 。

如何选择合适的焊接工艺

根据产品需求选择

在选择焊接工艺时,产品的使用场景与性能要求是首要考量因素。若产品用于航空航天、医疗设备等对可靠性要求极高的领域,回流焊或气相焊接这类高精度、高质量的焊接工艺无疑更为合适,它们能确保焊点在复杂环境下依然保持稳定可靠 。而对于一些消费级电子产品,如手机、平板电脑等,在保证质量的前提下,为满足大规模生产需求,波峰焊或表面贴装技术(SMT)可能是更好的选择 。

考虑生产规模

生产规模也是决定焊接工艺的关键因素。小批量生产时,手工焊接凭借其灵活性与低设备成本的优势,成为不少企业的首选。企业进行产品原型制作或少量定制产品生产时,手工焊接能快速响应需求,且无需投入大量资金购置专业设备 。而当进入大规模生产阶段,为提高生产效率、降低成本,波峰焊、回流焊等自动化焊接工艺则更具优势。大型电子制造企业在生产海量电子产品时,采用自动化焊接工艺,能大幅缩短生产周期,提升生产效益 。

平衡成本与质量

在成本控制与焊接质量之间找到平衡,是企业的重要目标。手工焊接虽设备成本低,但人工成本高且次品率可能较高;波峰焊与回流焊设备投入大,但大规模生产时能降低单位成本。企业需综合评估设备采购、维护成本、人工成本以及焊接质量对产品售后成本的影响等因素。在满足产品质量要求的基础上,选择成本效益最佳的焊接工艺。可通过优化工艺流程、选择合适的焊接材料等方式,进一步降低成本 。

总结:焊接工艺,成就 PCB 电路板的关键密码

在探索不同焊接工艺对 PCB 电路板的影响之旅中,我们深刻认识到,焊接工艺绝非简单的连接操作,而是决定 PCB 电路板性能、生产效率与成本的核心要素。

手工焊接的灵活性、波峰焊接的高效性、回流焊接的高精度,都在各自的领域发挥着独特价值。企业在选择焊接工艺时,需综合考量产品需求、生产规模与成本质量等因素,精准抉择,方能实现效益最大化。

展望未来,随着电子技术的持续革新,焊接工艺也将不断演进,为 PCB 电路板的发展注入源源不断的动力,助力电子产业迈向新的高峰 。

审核编辑 黄宇

-

焊接工艺中贴片式元件的焊接方法2009-12-02 4279

-

焊接工艺2012-10-18 5121

-

PCB电路板UV光固化2013-01-16 4910

-

PCB选择性焊接工艺难点解析2013-09-13 3337

-

深度解析PCB选择性焊接工艺难点2013-09-23 2490

-

PCB无铅焊接工艺步骤有哪些?2017-05-25 3634

-

印制电路板工艺设计规范2018-08-27 1360

-

PCB板选择性焊接工艺2018-09-10 3031

-

怎么样检查PCB批量制作中焊接工艺?2023-04-14 1383

-

SMT电路板装配焊接工艺2010-03-29 5909

-

双面电路板的再焊接技巧2018-05-03 27924

-

PCB板焊接工艺流程要求和方法的(通用标准)详细资料免费下载2018-08-10 9494

-

bga芯片焊接工艺步骤2019-04-25 24966

-

如何控制好PCB电路板的焊接品质2020-03-03 6238

-

印刷电路板焊接工艺规范细则说明2020-08-04 8308

全部0条评论

快来发表一下你的评论吧 !