深入探讨 PCB 制造技术:化学蚀刻

描述

作者:Jake Hertz

在众多可用的 PCB 制造方法中,化学蚀刻仍然是行业标准。蚀刻以其精度和可扩展性而闻名,它提供了一种创建详细电路图案的可靠方法。在本博客中,我们将详细探讨化学蚀刻工艺及其优点和局限性,并讨论何时该技术最合适。

了解化学蚀刻

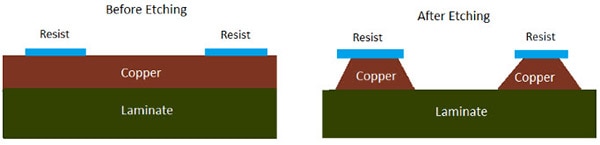

化学蚀刻是最古老、使用最广泛的 PCB 生产方法之一。该过程包括有选择地从覆铜层压板上去除不需要的铜,以留下所需的电路。这是通过应用抗蚀剂材料来实现的,该抗蚀剂材料可以保护要保持导电的区域,同时蚀刻剂溶液去除暴露的铜。

化学蚀刻涉及化学溶解未受光致抗蚀剂保护的材料。

化学蚀刻涉及化学溶解未受光致抗蚀剂保护的材料。

化学蚀刻工艺

- 设计 PCB 布局 :该过程的第一步涉及使用 CAD(计算机辅助设计)软件创建电路设计。布局必须包括电路所需的所有走线、过孔和焊盘。设计完成后,将其打印到透明薄膜上,用于将设计转移到铜板上。

- 准备覆铜板 :选择覆铜板,通常由玻璃纤维基板(如FR-4)组成,单面或双面都有一层铜。彻底清洁铜表面以去除任何氧化物或污染物,确保光刻胶层的适当粘附。

- 涂上光刻胶层 :清洁后的铜板上涂有光刻胶,光刻胶是一种光敏材料。这可以通过使用光致抗蚀剂薄膜或通过在整个板上均匀地施加液体光致抗蚀剂来完成。光致抗蚀剂可以保护留下痕迹的区域的铜。

- 对齐并暴露设计 :包含电路设计的透明薄膜在电路板上对齐。然后将电路板暴露在紫外线 (UV) 下,使铜需要保持完整的区域(迹线)的光致抗蚀剂硬化。任何未暴露在紫外线下的区域都会保持柔软,稍后可以洗掉。

- 显影电路板 :曝光后,使用显影剂溶液对电路板进行显影,从而去除未暴露于紫外线的区域中未硬化的光致抗蚀剂。这使得所需的电路图案受到硬化抗蚀剂的保护,而其余的铜仍然暴露在外以进行蚀刻。

- 蚀刻电路板 :将开发的电路板浸入蚀刻溶液中,通常是氯化铁或过硫酸铵。蚀刻剂溶解未受保护的铜,仅留下被光致抗蚀剂覆盖的铜迹线。此步骤需要仔细控制温度和时间,以避免蚀刻过度或蚀刻不足,从而导致走线错误。

- 冲洗并去除光刻胶 :蚀刻掉不需要的铜后,用水彻底冲洗电路板,以去除任何残留的蚀刻溶液。然后使用光刻胶去除剂或溶剂剥离硬化的光刻胶,露出形成电路的干净的铜迹线。

为什么选择化学蚀刻?

化学蚀刻因其可扩展性和以优异的精度生产 PCB 的能力而受到青睐,特别是在处理复杂的设计时。

其主要优点之一是适用于多层 PCB。当制造两层以上的电路板时,化学蚀刻可在多层上提供卓越的控制、更精确的对准和更高质量的结果。

此外,化学蚀刻在迹线宽度和间距方面提供了高度的灵活性,使其成为高密度互连 (HDI) PCB 的首选方法。无论您使用细间距元件还是走线之间的紧密间距,蚀刻都可以实现其他方法可能难以实现的复杂细节。

该技术也非常适合大规模生产。一旦准备好设置和掩模,化学蚀刻就可以生产数百或数千个 PCB,且它们之间的差异最小。这种可扩展性与其产生高质量结果的能力相结合,使其成为商业 PCB 制造的行业标准。

考虑因素和挑战

虽然化学蚀刻具有许多优点,但重要的是要认识到它的缺点。

最显着的挑战之一涉及化学品的处理和处置。蚀刻溶液通常由氯化铁或过硫酸铵组成,具有危险性,需要适当的储存、处理和处置程序。对于大规模运营的公司来说,这意味着投资于安全协议和环境合规性,这增加了流程的整体复杂性。

该工艺还要求掩模应用和曝光的精确性。抗蚀剂应用过程中的任何错位或缺陷都可能导致电路板出现缺陷。此外,过度蚀刻或蚀刻不足也是一种潜在风险,即去除过多的铜或去除足够的铜,从而导致有缺陷的迹线。因此,仔细控制蚀刻剂浓度、温度和时间对于获得一致的结果至关重要。

尽管存在这些挑战,化学蚀刻仍然是大规模 PCB 生产的高效且有效的解决方案。然而,对于小规模运行或原型制作来说,它可能不具有成本效益或实用性,因为铣削或直写方法等替代技术可能更有利。

结论

化学蚀刻是一种经过验证的 PCB 制造方法,为大规模生产复杂的多层设计提供了可靠的方法。虽然该过程由于涉及化学品而面临环境和操作方面的挑战,但其在精度和可扩展性方面的优势使其成为电子行业的标准技术。

审核编辑 黄宇

-

深入探讨电容的种类和作用2009-11-27 15745

-

化学蚀刻的铜-ETP铜的实验分析2021-12-29 3383

-

深入探讨DFM在PCB设计中的注意要点2014-10-24 3806

-

PCB制造方法的蚀刻法2018-09-21 4636

-

stm32 uart硬件实现及深入探讨(单片机通信学习连载4)2021-06-29 3570

-

【视频】 stm32 uart硬件实现及深入探讨32021-09-17 2730

-

【视频】 stm32 uart硬件实现及深入探讨42021-09-22 2898

-

在PCB碱性蚀刻中常见的问题的原因和故障解决方法2017-04-21 6645

-

浅谈pcb蚀刻制程及蚀刻因子2021-04-12 46272

-

深入探讨超声波风速风向仪2021-10-27 686

-

深入探讨交通安全统筹信息系统2021-10-29 863

-

深入探讨医疗应用的未来发展趋势2022-11-03 544

-

深入探讨RF信号链2023-01-03 1446

-

基于光谱共焦技术的PCB蚀刻检测2024-05-29 642

-

深入了解 PCB 制造技术:铣削2025-01-26 1183

全部0条评论

快来发表一下你的评论吧 !