ALD和ALE核心工艺技术对比

描述

ALD 和 ALE 是微纳制造领域的核心工艺技术,它们分别从沉积和刻蚀两个维度解决了传统工艺在精度、均匀性、选择性等方面的挑战。两者既互补又相辅相成,未来在半导体、光子学、能源等领域的联用将显著加速技术革新。

核心概念与原理

ALD(Atomic Layer Deposition):

原子层沉积是一种逐层生长薄膜的工艺。

每个循环通过“自限性反应”,将化学前体逐层吸附并反应,沉积一个原子层的材料。

目标:构建具有高均匀性、无缺陷、埃级厚度精度的薄膜。

2. ALE(Atomic Layer Etching):

原子层刻蚀是逐层去除材料的工艺。

每个循环分两步完成,首先激活表面化学,然后物理去除一个原子层。

目标:在不损伤材料的基础上,实现纳米级的精准刻蚀。

工艺流程对比

| ALD | ALE | |

| 第一步 | 前体吸附到材料表面形成单分子层 | 表面化学活化,生成易刻蚀的修饰层 |

| 第二步 | 引入第二种前体,与吸附层发生化学反应,生成单原子薄膜 | 使用低能等离子体或离子轰击,选择性移除表面修饰层 |

| 自限性 | 化学反应自限于表面,沉积速率受限于前体反应性 | 去除厚度自限于表面修饰层的厚度,刻蚀速率受限于反应完成度 |

| 循环结果 | 每个循环沉积一个原子层,厚度累积可控 | 每个循环移除一个原子层,刻蚀深度精确 |

性能与应用对比

| ALD | ALE | |

| 精度 | 埃级精度,通过控制循环次数实现薄膜厚度调节 | 纳米级精度,通过循环次数控制刻蚀深度 |

| 均匀性 | 可在复杂三维结构(如高深宽比孔洞)中实现均匀沉积 | 可在高深宽比结构中实现均匀刻蚀,无过刻现象 |

| 材料选择性 | 可沉积多种材料(氧化物、氮化物、金属等) | 针对特定材料刻蚀,可分离多层结构不同材料 |

| 温度要求 | 低温工艺,适合敏感基材(50-350°C) | 温度相对低,适应范围为100-250°C |

| 无损伤 | 基于化学吸附和反应,不损伤基材 | 低能量刻蚀,最大限度降低基底物理损伤 |

| 应用场景 | 栅氧化层、纳米涂层、MEMS 等 | 精细图案刻蚀、FinFET 溝槽加工、高深宽比结构制造 |

应用实例

ALD 应用:

半导体制造:在栅极上沉积高介电常数材料(如 HfO₂),减少漏电流并提升器件性能。

纳米能源:在太阳能电池上均匀沉积钝化膜,提高光电转换效率。

光学与光子学:制造高质量抗反射涂层。

2. ALE 应用:

先进节点技术:用于 7nm 及以下制程中极窄线宽结构的精准刻蚀。

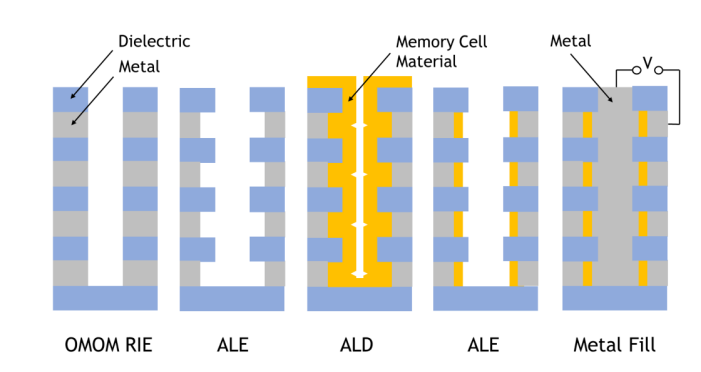

3D NAND 制造:在高深宽比的存储单元中实现均匀沟槽刻蚀。

MEMS 器件:对微通道或微透镜阵列进行无损刻蚀。

主要区别总结

目的不同:

ALD 用于添加材料,构建超薄、均匀的薄膜层。

ALE 用于移除材料,加工出超细、精准的结构。

2. 精度驱动机制:

ALD 依赖于化学吸附和分子反应来保证厚度的均匀性。

ALE 通过化学激活和物理刻蚀,确保刻蚀深度可控。

3. 适用范围:

ALD 偏向表面涂覆、界面构建。

ALE 偏向图案加工、形貌刻蚀。

未来发展趋势

ALD 与 ALE 的联用:

在复杂器件制造中,ALD 可用于涂覆保护层,ALE 精确刻蚀所需形貌。

两者结合推动高深宽比器件(如 GAA 晶体管、3D 存储器)的发展。

2. 高效前体开发:

ALD 和 ALE 都需要化学前体,其反应性、选择性决定了工艺效率与质量。

开发环保型、易清除的高活性前体是未来方向。

3. 设备优化:

提升 ALD 与 ALE 的工艺速率,兼顾量产能力和精度控制,推动技术在先进制程中的应用。

ALD 和 ALE 是微纳制造领域的核心工艺技术,它们分别从沉积和刻蚀两个维度解决了传统工艺在精度、均匀性、选择性等方面的挑战。两者既互补又相辅相成,未来在半导体、光子学、能源等领域的联用将显著加速技术革新。

-

Sic mesfet工艺技术研究与器件研究2009-10-06 6669

-

EMC设计、工艺技术基本要点和问题处理流程2015-08-25 4829

-

半导体工艺技术的发展趋势2019-07-05 4518

-

半导体工艺技术的发展趋势是什么?2019-08-20 4469

-

常用PCB工艺技术参数2010-07-15 695

-

IGBT核心技术及人才缺失 工艺技术缺乏2009-12-18 1047

-

什么是CPU的生产工艺技术/向下兼容?2010-02-04 959

-

半导体工艺技术2016-05-26 1169

-

PCB测试工艺技术2016-12-16 838

-

ALD技术半导体工艺领域发展及应用2018-02-13 27372

-

曝光成像与显影工艺技术的原理及特点2019-04-28 36610

-

如何解决主要的 ALD 和 ALE 半导体工艺挑战2022-09-02 3973

-

ALD技术工艺原理、优势及应用2023-10-18 10205

-

ALE的刻蚀原理2024-12-20 1768

全部0条评论

快来发表一下你的评论吧 !