磁性靶材磁控溅射成膜影响因素

描述

本文主要介绍磁性靶材磁控溅射成膜影响因素

磁控溅射作为一种重要的物理气相沉积技术,在薄膜制备领域应用广泛。然而,使用磁性靶材(如镍)时,其特殊的磁性质会对溅射过程和成膜质量产生显著影响。本文深入探讨了磁性靶材镍在磁控溅射过程中的关键影响因素,包括靶材磁性对磁场分布的作用、工艺参数的优化、靶材特性、基片处理、溅射环境控制、系统配置调整以及薄膜应力与后处理等方面,并提出了相应的优化策略,旨在为实现高质量镍薄膜的高效制备提供理论支持和实践指导。 磁控溅射技术凭借其操作简便、成膜质量高、可重复性强等优点,成为制备各种功能薄膜的常用方法。在诸多靶材中,磁性靶材如镍因其独特的磁学、电学和力学性能,在电子器件、磁性存储、传感器等领域具有广泛的应用前景。然而,磁性靶材的高磁导率会干扰磁控溅射设备的磁场分布,进而影响等离子体的约束和溅射效率,给成膜过程带来诸多挑战。因此,深入研究磁性靶材镍在磁控溅射过程中的经验和影响成膜的因素具有重要的现实意义。

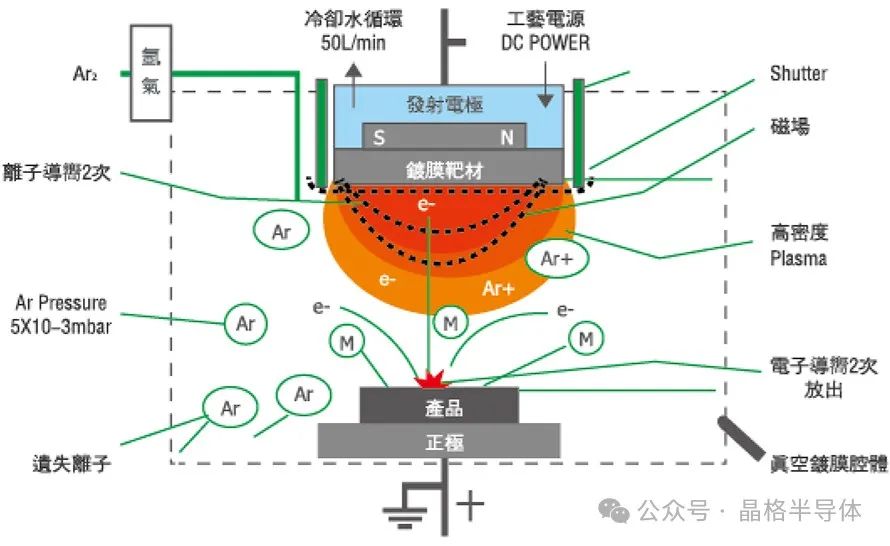

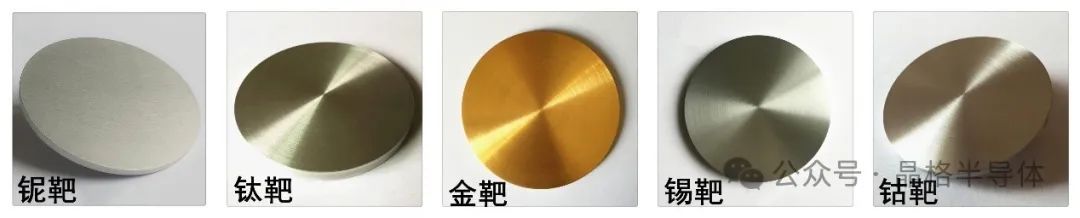

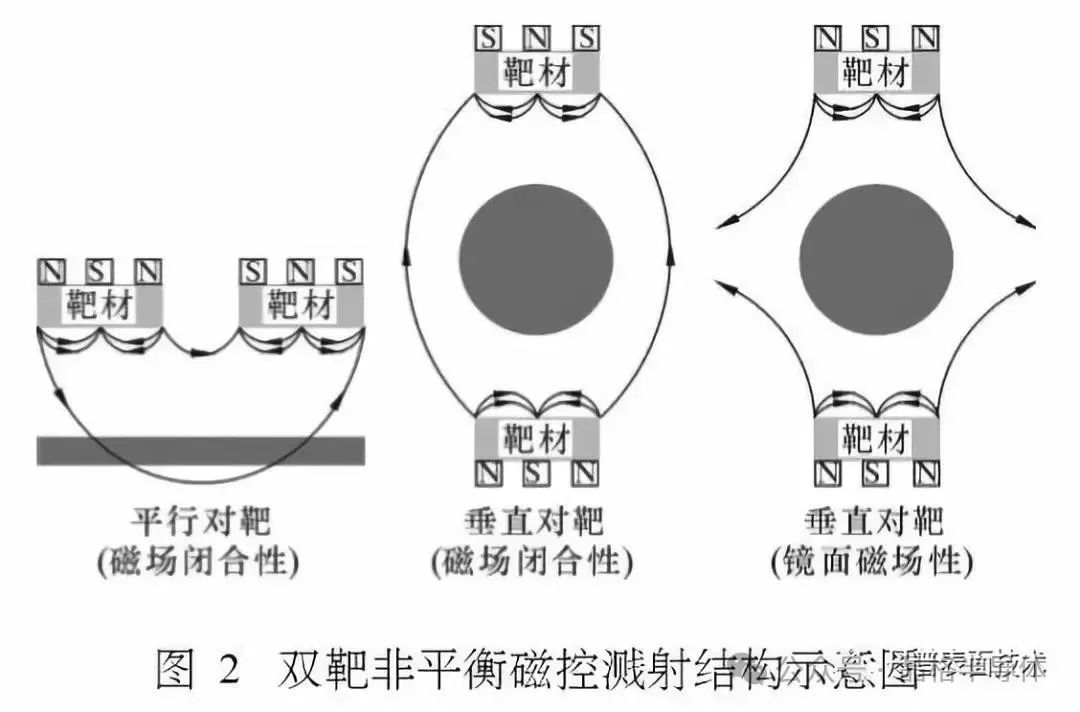

磁控溅射基本原理及磁性靶材面临的问题 磁控溅射是一种物理气相沉积(PVD)技术,其基本原理是在电场和磁场的共同作用下,工作气体(通常为氩气)被电离形成等离子体,等离子体中的离子在电场作用下加速轰击靶材表面,使靶材原子被溅射出来并沉积在基片上形成薄膜。对于磁性靶材镍而言,由于其本身磁导率较高,会对磁场分布产生显著影响。普通非磁性靶材在磁控溅射中,磁场能有效将电子约束在靶材表面附近,提高电离效率;但镍靶会吸收或改变磁场分布,导致原有的磁场结构被破坏,等离子体密度降低,溅射速率下降。 影响磁性靶材(镍)磁控溅射成膜的因素 (一)靶材磁性对磁场分布的影响 磁场短路效应:镍等高磁导率材料会使磁场线更多地通过靶材内部,而非在靶材表面形成闭合的环形磁场,导致表面磁场强度削弱,降低对电子的约束效果,进而降低溅射效率。为克服这一问题,可采取调整磁铁配置的方法,如增强磁场强度、采用非平衡磁场结构,或者减小靶材厚度,以优化磁场分布,确保在靶材表面形成足够的磁场强度。 靶材刻蚀均匀性:磁场分布的改变可能导致靶材刻蚀区域不均匀,影响靶材的利用率,并可能引入颗粒污染。可通过旋转靶材或优化磁场设计,使刻蚀区域更加均匀,提高靶材的使用效率。 (二)工艺参数优化 溅射功率:溅射功率直接影响溅射速率。功率过高会导致靶材过热,甚至熔化,影响膜层质量;功率过低则溅射速率太慢,成膜时间过长。因此,需要平衡溅射功率与冷却效率,例如采用高效的水冷系统,确保靶材在合适的温度下进行溅射。 工作气压:工作气体(氩气)的压力会影响溅射原子的平均自由程,进而影响薄膜的均匀性和致密性。低压(0.1 - 1 Pa)条件下,溅射原子平均自由程长,沉积速率高,但薄膜均匀性可能较差;高压(> 1 Pa)时,原子散射增加,沉积速率降低,但薄膜均匀性较好。在实际操作中,需根据具体需求选择合适的气压。 基片温度:基片温度对原子的表面扩散和薄膜的结晶结构有重要影响。高温有助于促进原子的迁移,形成更致密的薄膜,但过高的温度可能导致基片材料热膨胀或与薄膜之间产生热应力问题。通常将基片温度控制在室温至 300℃之间。 溅射时间:溅射时间直接关系到薄膜的厚度。时间越长,膜层越厚,但过长的溅射时间可能导致膜层应力积累,出现开裂或剥落现象。需根据溅射速率(如镍的溅射速率约为 10 - 100 nm/min)合理调整溅射时间。 (三)靶材特性 纯度与结构:靶材的纯度直接影响薄膜的性能。高纯度靶材可减少杂质掺杂,提高薄膜的电导率、机械强度等性能。此外,靶材的结晶状态也会影响溅射过程,多晶靶材在溅射时可能比单晶靶材具有更均匀的溅射率。 表面状态:靶材表面的氧化或污染会降低溅射效率。因此,需要定期对靶材进行清洁或预溅射处理,以去除表面的氧化层和污染物。

(四)基片处理 清洁度:基片表面的清洁度对薄膜的附着力至关重要。可采用超声波清洗或等离子体处理等方法,去除基片表面的油污、灰尘等杂质,增强膜基附着力。 表面粗糙度:适度的表面粗糙度(Ra < 1 nm)可提供更多的成核点,促进薄膜的均匀生长,但过高的粗糙度可能导致薄膜表面粗糙。 偏置电压:施加 - 50 至 - 200 V 的偏置电压可改变入射到基片的离子的能量,增强离子轰击效应,改善薄膜的致密性。但过高的偏置电压可能导致薄膜损伤或应力增加。 (五)溅射环境控制 反应气体掺杂:在一些情况下,会引入反应气体(如氧气或氮气)进行反应磁控溅射,以制备氧化物或氮化物薄膜。但在镍的溅射过程中,引入反应气体时需要精确控制气体比例(如 Ar:O₂ = 20:1),避免靶材表面被过度氧化或氮化,影响溅射速率和薄膜成分。 真空度:溅射腔室的真空度直接影响薄膜的纯度。背景真空需优于 5×10⁻⁴ Pa,以减少残余气体对薄膜的污染。

(六)系统配置调整 靶基距:靶材与基片的距离(靶基距)对薄膜的沉积速率和均匀性有重要影响。通常将靶基距设定在 50 - 100 mm 之间,距离过近会导致沉积速率高但均匀性差,距离过远则均匀性较好但沉积速率降低。对于磁性靶材,需要根据其磁场变化情况优化靶基距。 冷却系统:高效的冷却系统(如循环水冷)可防止靶材热变形,确保溅射过程的稳定性。 (七)薄膜应力与后处理 内应力管理:溅射过程中高能粒子的轰击会使薄膜内部产生应力,磁性材料由于其晶体结构的不同,可能会产生更大的内应力,影响薄膜的附着力和机械性能。可通过优化工艺参数(如低功率、适当偏压)来减少薄膜的压应力或拉应力。 退火处理:在 300 - 500℃进行退火处理可释放薄膜内的应力,并改善薄膜的结晶性,但退火过程可能会改变薄膜的磁性能。

综上所述,通过系统地调整上述影响因素,可有效解决磁性靶材镍在磁控溅射过程中面临的问题,实现高质量镍薄膜的高效制备,满足电子、磁性存储等领域对高性能薄膜的需求。未来,还需要进一步深入研究磁性靶材磁控溅射的微观机制,探索更加有效的工艺优化策略,推动磁控溅射技术在磁性材料领域的广泛应用。

-

基于DSP的磁控溅射电源的设计与实现(资料下载)2016-01-05 3555

-

磁控溅射WO3薄膜特性研究2009-06-30 834

-

非平衡磁控溅射系统磁场的半解析法2009-10-20 847

-

磁控溅射铁磁性靶材的主要方法2019-04-29 10001

-

布勒莱宝光学HELIOS磁控溅射镀膜设备迎接半导体光学的挑战2023-04-18 4523

-

高温下DPC(磁控溅射工艺)覆铜陶瓷基板的设计和应用2023-06-19 2590

-

DPC(磁控溅射)陶瓷基板的铜面处理及其对性能的影响2023-06-25 1922

-

什么是磁控溅射 磁控溅射原理2023-06-27 14146

-

高性能溅射靶材行业景气度高,欧莱新材IPO把握市场机遇2023-08-23 773

-

光纤传感器在磁控溅射镀膜温度的监测2023-12-04 1267

-

磁控溅射镀膜工艺参数对薄膜有什么影响2024-11-08 2966

全部0条评论

快来发表一下你的评论吧 !