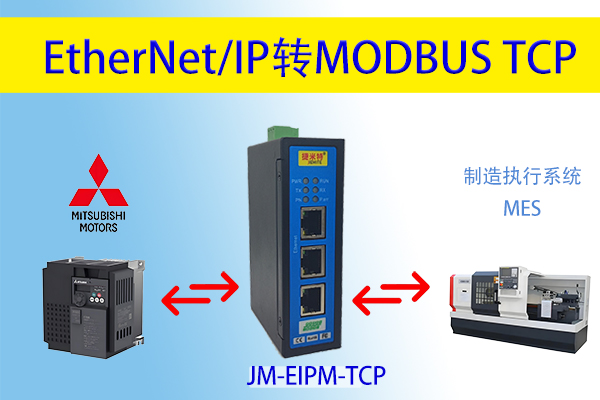

EtherNet/IP转Modbus TCP实现三菱变频器与制造执行系统连接通讯的配置案例

电子说

描述

EtherNet/IP转Modbus TCP实现三菱变频器与制造执行系统连接通讯的配置案例

一、案例背景

在一家汽车零部件生产工厂,有一批三菱变频器用于控制生产设备的电机转速,如车床、铣床等设备的主轴电机。工厂的制造执行系统(MES)采用 MODBUS TCP 协议,需要获取变频器的运行数据和状态信息,以便进行生产调度和设备管理。

二、硬件设备

三菱变频器:支持标准的EtherNet/IP协议

工厂的制造执行系统(MES):支持标准的MODBUS TCP协议

捷米特JM-EIPM-TCP协议网关:实现连接EtherNet/IP设备和网络到Modbus TCP网络系统。该网关可实现双向数据交换,既允许现有的、低成本的EtherNet/IP设备集成到Modbus TCP网络系统,也可提供来自Modbus TCP的数据给EtherNet/IP设备使用。

三、设备配置及安装

三菱变频器:分布在各个生产区域,控制着不同电机的转速,每个变频器都配备了 EtherNet/IP 通信模块,通过以太网网络与其他设备进行通信,内部存储了电机的实时转速、输出电流、输出电压、运行状态等参数。

捷米特JM-EIPM-TCP网关:捷米特 JM-EIPM-TCP 协议转换模块具有两个独立的以太网接口,一个接口用于连接三菱变频器所在的 EtherNet/IP 网络,另一个接口则连接 MES 系统所在的 MODBUS TCP 网络。

MES 系统:基于 MODBUS TCP 协议的 MES 系统运行在工厂的服务器上,负责生产计划的制定、生产过程的监控和设备的管理等。

四、技术指标

在Modbus TCP一侧为Modbus TCP Server;

功能码:支持01H、02H、03H、04H、05H、06H、0FH、 10H号功能;

在EtherNet/IP侧,该设备将作为支持EtherNet/IP通讯扫描器。

支持波特率:10kbit/s, 20kbit/s, 50kbit/s, 100kbit/s, 125kbit/s, 250kbit/s, 500kbit/s, 800kbit/s, 1Mbit/s,其它波特率可以定制.

最大连接数:126个从站

供电:24VDC(±5%),最大功率 3.5W

工作环境温度:-25~55℃,湿度≤95%

防护等级:IP20

五、配置步骤

EtherNet/IP侧配置:对JM-EIPM-TCP模块的 EtherNet/IP 侧进行参数设置,输入三菱变频器的 IP 地址范围。根据三菱变频器的 EtherNet/IP 通信手册,确定数据标签的访问方式,设置关键参数的读取规则,包括数据长度和数据更新周期。

创建工程

双击EIPscan软件图标

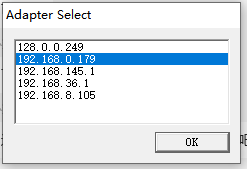

EIPscan Test Tool打开软件,在弹出窗口选择PC本机IP地址,如下图:

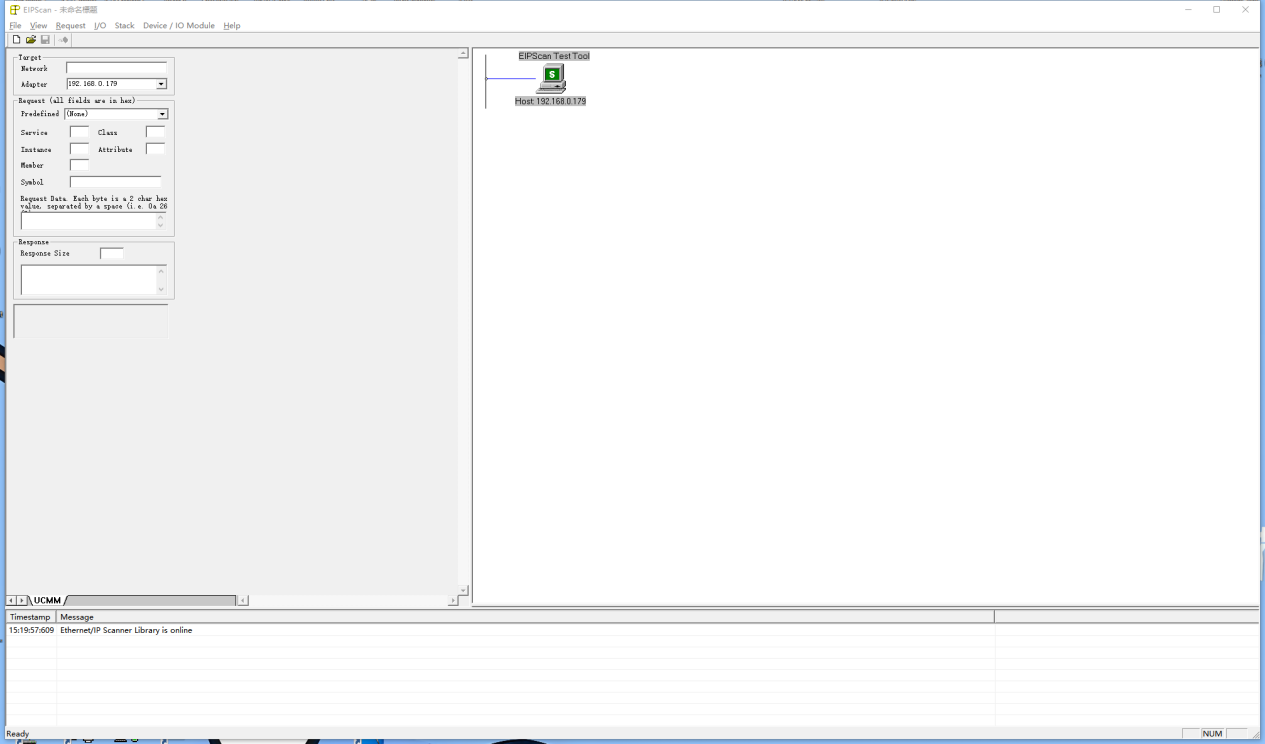

选择“OK”按钮打开软件,如下图:

添加EIP模拟从站配置

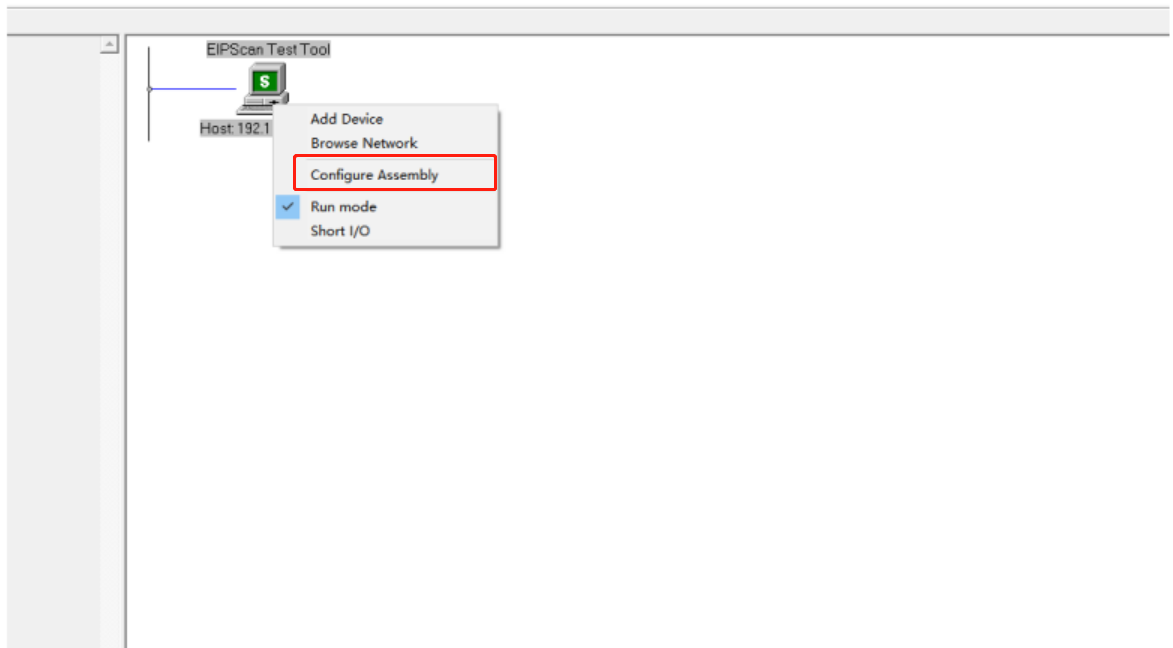

鼠标右击选择刚才选择IP地址对应的电脑图标,如图所示:

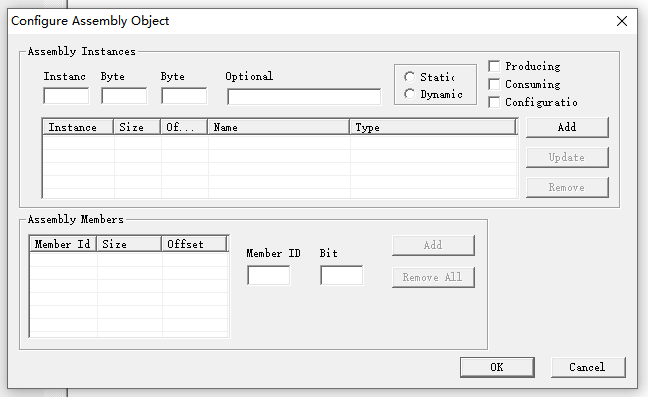

在弹出菜单栏选项选择第三项“Configure Assembly”,弹出窗口如下:

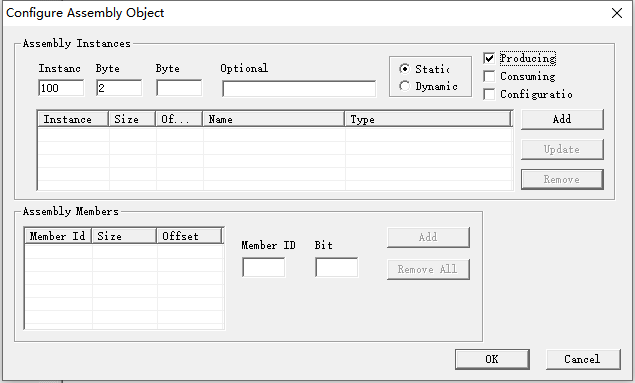

首先添加EIP从站对网关主站输出数据长度,在“Instance”栏写入值“100”、在第一格“Byte”栏写入配置数据长度“2”、勾选“static”以及“Producing”选项,如图所示:

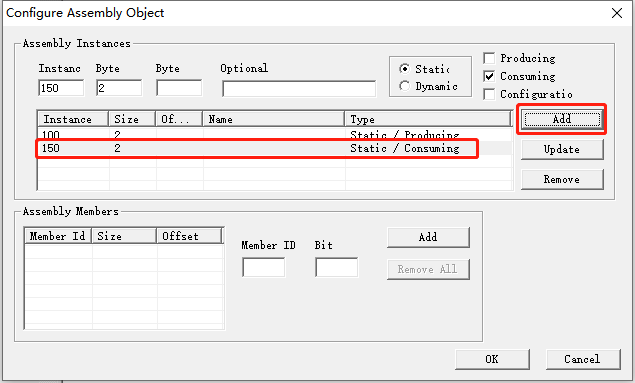

点击“Add”按钮,将配置添加到数据确认区,如图所示:

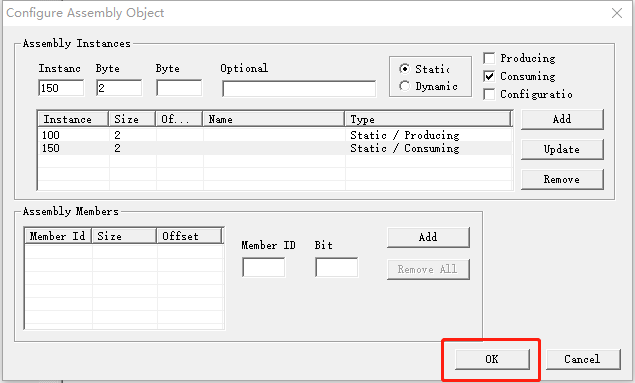

点击“OK”按钮,将EIP从站配置添加到软件配置中,如图所示:

MODBUS TCP侧配置:设置模块自身的 IP 地址和 MODBUS TCP 端口号,将从变频器读取的电机转速参数映射到 MODBUS TCP 的保持寄存器中,如将电机转速参数映射到地址 40001,输出电流映射到 40002、输出电压映射到 40003 等。

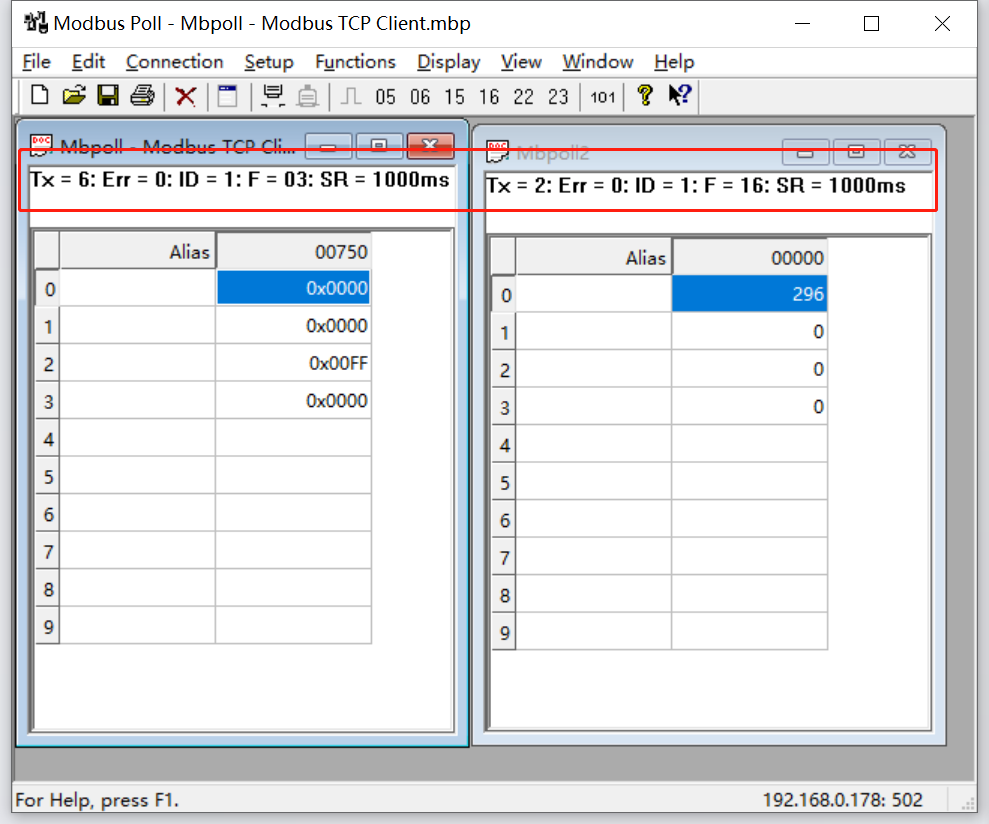

MODBUS TCP侧Modbus Poll软件在线观察,所有命令界面无报错信息显示,Err指示数字不变化则通讯正常,如图所示:

MES系统配置:在MES系统中添加新的MODBUS TCP设备,设备地址设置为JM-EIPM-TCP模块的IP地址。根据数据映射关系,在MES系统中配置对应的数据显示项和监控界面。

六、运行与测试

启动捷米特JM-EIPM-TCP模块和MES系统,在MES系统中查看各个数据显示窗口是否有数据更新。通过操作变频器,改变电机的转速,观察 MES 系统中转速显示窗口的数据是否实时变化,同时检查输出电流、电压等其他参数的显示是否准确。通过捷米特JM-EIPM-TCP模块成功实现了三菱变频器与MES系统之间的通信,MES系统能够实时、准确地获取变频器的运行参数,大大提高了生产过程的监控效率和管理水平。

审核编辑 黄宇

-

开疆智能Ethernet/IP转Modbus网关连接变频器配置案例2025-06-09 661

-

EtherNet/IP-Modbus TCP转换秘籍:三菱变频器牵手西门子PLC配置全解2025-02-10 825

-

捷米特EtherNet/IP转MODBUS网关将变频器接入EtherNet/IP2024-10-31 362

-

EtherNet/IP转Modbus-TCP协议网关(EtherNet/IP转Modbus-TCP)2024-09-04 1250

-

Modbus转Profinet网关连接三菱变频器博图快速配置2023-10-27 1731

-

485modbus转profinet网关连三菱变频器modbus通讯触摸屏监控配置案例2023-10-25 1480

-

兴达易控modbus转profinet网关与三菱变频器通讯2023-07-17 1511

-

Modbus转Profinet网关案例:三菱FR-A700系列变频器配置方法2023-04-10 652

-

Modbus转Profinet网关与三菱A700变频器配置2022-08-05 2989

-

Modbus转Profinet三菱FRA700变频器配置案例2022-08-04 3164

-

分享MODBUS转PROFINET网关与三菱变频器配置方法2022-07-19 3920

-

三菱FX系列PLC与三菱变频器通讯应用实例2022-02-14 6557

全部0条评论

快来发表一下你的评论吧 !