磁场定向控制如何优化BLDC电机性能

描述

无刷直流(BLDC)电机因其高效、可靠和低维护需求而得到广泛应用。然而,控制这类电机面临诸多挑战,尤其是在实现平稳、高效运行方面。本文将探讨磁场定向控制(FOC)作为一种先进的方法如何优化BLDC电机性能、减少转矩纹波并提升整体效率。

尽管BLDC电机具有诸多优势,但其控制的复杂性——涉及精确的电子换向和反馈机制——给设计工作带来了巨大挑战。

BLDC电机通过在定子中产生旋转磁场并与转子中的永磁体相互作用而工作。不同于传统电机使用机械电刷进行换向,BLDC电机依赖电子控制器来切换定子绕组中的电流。这种电子换相对于精确控制至关重要,但也增加了系统的复杂性。

电气驱动相对复杂,通常需要高频率的三相120度相位差交流电,并利用脉宽调制(PWM)来产生所需的转速和转矩。

BLDC电机在可控性、效率及重量方面的潜力,推动了新型集成驱动解决方案的开发;这些解决方案已应用于从工业到家用电器等多个市场,以及无人机和电动自行车等新兴领域。

BLDC电机基础知识

最简单的BLDC电机控制方式是六步或梯形波驱动;其中三个定子绕组按固定顺序依次通电。尽管这种方法易于实现,但由于转子和定子磁场的非理想对齐,会导致转矩纹波的产生。理想的解决方案是使用正弦波驱动方式以产生平滑的旋转磁场,使其始终与转子完美对齐。然而,实现这一点需要复杂的控制算法和准确的转子位置反馈。

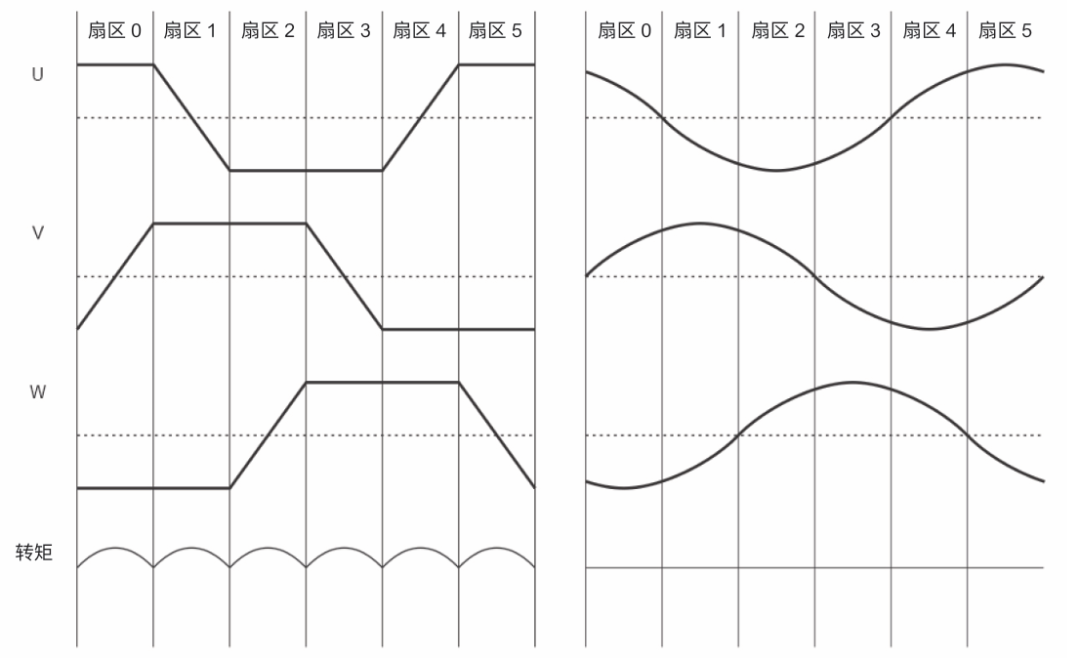

转子所受的力并非始终处于期望的切线方向——随着电机旋转,会存在周期性的径向分量。这不仅不会产生轴转矩,反而只会降低效率、造成发热,并导致所谓的“转矩纹波”(图1,左)。这种简单的驱动被称为六步或“梯形波”。理想情况下,应使用正弦波而非通过通断驱动来激励绕组(图1,右),以使定子线圈产生平滑旋转的磁场,然后控制交流励磁电流,使得由此产生的磁场角度始终垂直于转子磁铁的磁场。

图1,BLDC电机的六步梯形波驱动与正弦波驱动波形对比

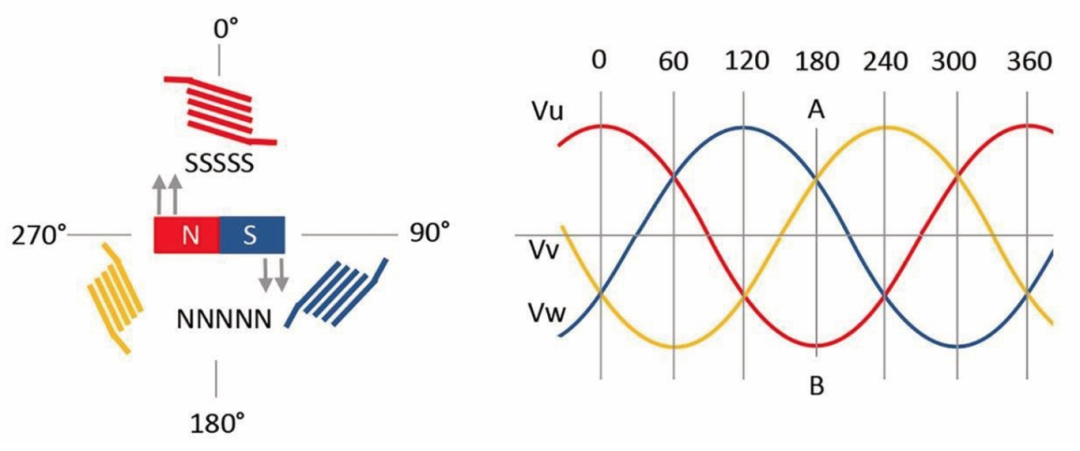

这样可以通过360度旋转获得最大切向力和转矩,从而实现最小的转矩纹波和最高的效率。为达成这一目标,不仅须精确确定转子的角位置,同时还必须控制定子电流,因为这决定了在任意时刻,由三个绕组共同作用所产生磁场的强度与方向。图2给出了一个示例——当转子处于该位置,且磁场方向为N-S时,如果定子磁场方向与灰色双箭头方向一致,即呈90度角,则磁体将获得最大转矩。这种情况发生在W和V绕组产生的磁场在某一极性下相等,而U绕组产生的磁场在相反极性下达到最大值之时;对应于驱动电流波形中的 A-B位置。

图2,转子转矩应为切向,以发挥最大效果

仅仅在正确的相位上对三个绕组施加和控制正弦电压并不能实现精确控制,因为绕组电感、反电动势和其它效应会导致电流及磁场发生相移。这正是磁场定向控制(FOC)的作用所在;它通过优化绕组电流来动态校正定子磁场的幅度与方向,以匹配实时测量的转子位置。

利用磁场定向控制优化转矩

FOC通过将三相定子电流转换为两个正交分量来工作:一个代表产生转矩的分量(IQ),另一个代表磁化分量(ID)。这两个分量可以独立控制,以实现所需的电机性能。

FOC涉及多个数学变换。首先,“克拉克(Clarke)”变换将三相电流转换为两轴系统(Iα和Iβ)。然后, “帕克(Park)”变换将这些轴旋转,与转子位置对齐,得到直轴分量(ID)和正交分量(IQ)电流。通过控制这些电流,FOC在整个电机运行过程中保持最佳转矩输出。

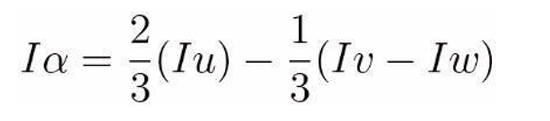

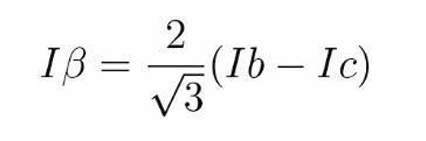

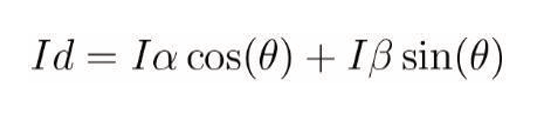

定子绕组电流以及由此产生的磁场强度和方向可以在一个共同的静态坐标系中表示为三个相隔120度的旋转矢量。如果电流IU、IV和IW始终保持平衡,总和为零,则可以通过“克拉克”变换将其简化为两个在静态框架中相隔90度的旋转矢量,即幅度为Iα和Iβ的矢量:

接下来,需要将这些转换为在旋转参考平面上的静态矢量ID(直轴分量)和IQ(正交分量),以便将其与转子旋转时的位置相关联。我们通过“帕克”变换实现这一点,其中θ为转子相对于静态Iα和Iβ框架的角度:

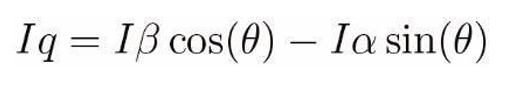

在稳态条件下,ID和IQ为恒定值,可分别解释为定子绕组电流中表示切向转矩和不需要的径向转矩分量。这些值现在可以作为反馈环的输入,通常使用比例积分(PI)控制器来工作,以最大化IQ并最小化ID至零。由此产生的误差放大器输出VD和VQ经过反向帕克变换及反向克拉克变换,随后进行脉宽调制,以驱动功率级,生成三个正弦波定子绕组电流。PI控制器中的可编程增益值Kp和Ki需要分别针对瞬态响应和稳态精度进行优化,并且很大程度上取决于实际的电机参数,特别是绕组电阻和电感。然而,Qorvo等公司提供的高级FOC控制器具有自动调谐功能,能够“学习”所连接电机的特性。使用FOC的BLDC电机控制器的框图如图3所示。

图3,使用磁场定向控制(FOC)的典型BLDC电机控制器

从FOC中获益最多的应用包括那些要求噪音和振动最小、谐波含量最低以及能够以高于额定转速运行的应用。在FOC中,这通过一种称为“磁场削弱”的技术来实现,即减小ID电流至负值来有意降低反电动势。这就削减了转子有效磁场,从而允许更高的速度,但以牺牲转矩为代价。

测量转子位置和定子绕组电流

FOC的关键在于准确确定转子的位置,可以通过使用霍尔效应传感器或旋转编码器等传感器来实现。在无传感器设计中,转子位置是基于反电动势信号进行估算的,但这种方法精度较低,需要复杂的算法。

高性能FOC依赖于对转子角位置和定子绕组电流的精确测量。转子角位置可以通过多种方式来确定。在使用梯形波驱动时,当一个绕组断电时,可以利用反电动势的过零点来指示角位置;这种方法成本低且精度高。然而在FOC中,所有绕组都持续通电驱动,因此需要采用其它方法。一种“无传感器”技术通过绕组电流、电压和电机特性模型来推断位置,但这种方法在高负载下不易启动,并且需要控制器提供强大的处理能力。另一种途径是先从梯形波驱动开始,感应反电动势,然后在电机开始旋转后切换到正弦FOC。对于基于传感器的解决方案,霍尔传感器通过简单的接口解决了这个问题,允许在高负载条件下启动并实现更精确的转矩控制。另一种确定位置测量的方法是利用具有正交输出的磁解析器或编码器,这是一种较昂贵但精度极高的解决方案,同时还能感应旋转方向。

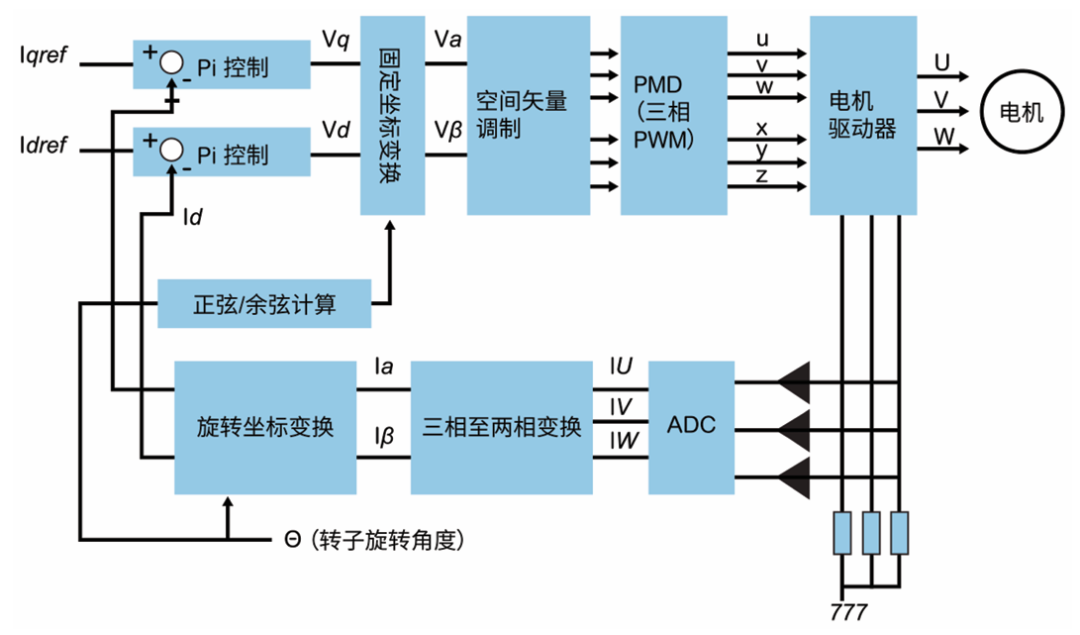

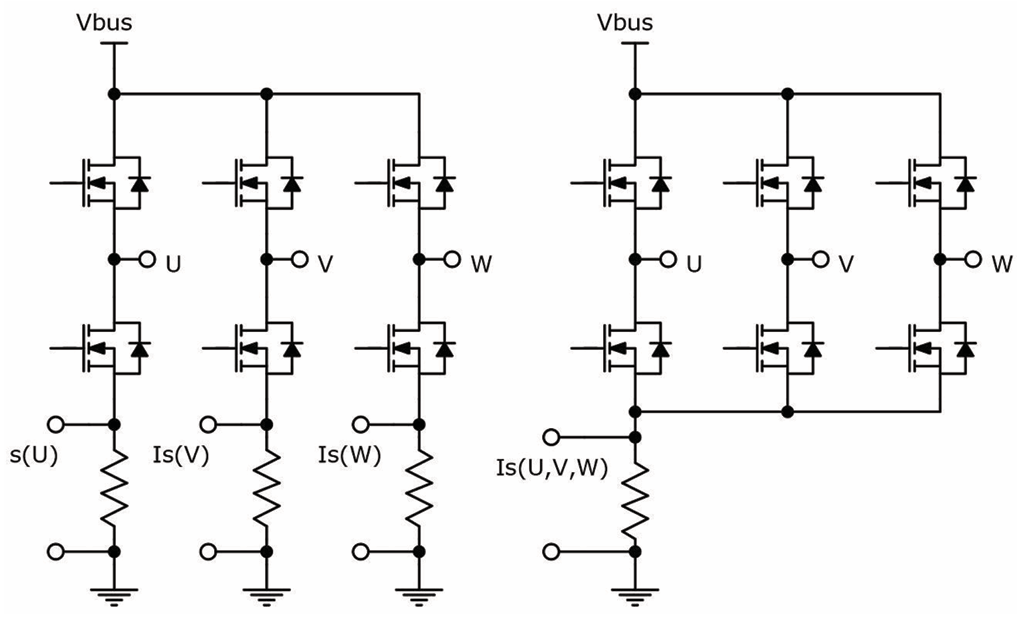

绕组电流的测量也可以通过不同的方式进行。最准确的方法是利用电阻感测和三个ADC同时采样三个绕组电流。

然而,采样的时点至关重要,以避免受到嘈杂的PWM开关边沿的影响。为获得最佳精度,可将电阻直接串联在绕组上;但由于测得的电压没有接地参考,且存在高共模波形电平,处理起来较为困难,因此更好的解决方案是测量逆变器支路电流(图4左侧)。对于成本敏感型应用,可以使用单个分流电阻,因为它可以有效地测量直流链路电流(图4右侧)。单分流方法仅需要一个ADC,但该技术存在局限性――如果活动矢量持续时间小于最小测量时间,则电流测量将不准确。为了纠正这一点,可能需要采用“非对称”电流采样来提供更好的信号质量。

图4,BLDC 电机电流监测方法;

左侧为三分流法,右侧为单分流法

实施FOC的关键在于精准调控电机定子电流,而绕组的电感特性与反电动势等因素则增加了这一过程的挑战性。Qorvo推出的PAC5xxx系列等现代集成电路将所有必要功能集成到单一芯片中,以简化这一过程。该系列IC不仅提供自动调谐、无传感器操作,还拥有全面的诊断功能,从而使FOC技术变得更加易于应用,并适用于更广泛的领域。

除了基本的电机控制功能外,这些先进的控制器还支持如磁场削弱等高级功能;该功能允许电机通过降低转子磁场强度而超越其基础速度运行。这在电动汽车或工业机械等需要较宽转速范围的应用中尤为有用。

所有用于BLDC电机的梯形波控制或磁场定向控制功能均可集成至单芯片控制器中;典型产品如Qorvo基于ARM@ Cortex处理器架构的PAC5xxx系列控制器。这些器件高度可配置,适用于最高达3kHz的电气转速。

控制模式包括转矩、速度和功率,同时拥有无传感器、霍尔传感器或正交编码器位置感测选项,并可使用单分流或三分流电流感测。为确保顺利启动,控制器还包含梯形波/FOC混合模式,并具有自动调谐功能,可识别电机参数以实现最佳性能。控制器支持磁场削弱,并提供如欠压、过温、堵转和开相检测等多种保护特性;所有问题均由板载诊断功能报告。其中一个版本甚至包括适用于低功耗应用(如手持设备和工具)的电机驱动MOSFET。各项功能均可借助图形用户界面(GUI)进行配置,并通过参考固件、应用笔记、编程指南、软件开发套件和硬件评估套件带来全面支持。

FOC特别适用于对精度、效率和平稳运行要求极高的应用;包括电动汽车以及工业自动化领域――对于前者,平稳的转矩传递对于舒适性和性能至关重要;对于后者,能源效率和可靠性则是关键考量。此外,在家用电器中使用FOC也有助于满足严格的能效标准,同时保持性能水平。

结论

磁场定向控制(FOC)为优化BLDC电机性能提供了一种先进的解决方案,可实现更高的效率、更小的转矩纹波,和更高的控制精度。随着集成解决方案变得越来越先进且成本效益更高,FOC有望成为各种应用中BLDC电机控制的标准。

-

多BLDC电机磁场定向控制策略及解决方案2020-04-01 4835

-

无传感器磁场定向控制2025-03-14 3357

-

异步电机磁场定向控制MATLAB/Simulink建模感应2021-09-06 1691

-

磁场定向控制2021-09-15 1496

-

PMSM电机的无传感器磁场定向控制源码2011-10-08 1393

-

用磁场定向控制提高电机性能2017-07-21 1308

-

3相电机定向磁场控制TI例程报告pdf2018-02-26 811

-

如何实现永磁电机的磁场定向控制2018-06-13 5752

-

电机:永磁同步电机的磁场定向控制介绍2018-08-21 7547

-

无刷电机的定向磁场控制与调试方法合集2021-12-06 807

-

TI 推出无需编程无传感器磁场定向控制和梯形控制的 70W BLDC 电机驱动器 可节省数周系统设计时间2022-10-28 635

-

永磁同步电机磁场定向控制转速环PI调节器参数整定2023-03-15 885

-

使用TI智能栅极驱动器轻松实现无刷直流(BLDC)电机的磁场定向控制(FOC)2024-08-29 531

-

FOC电机与BLDC电机的比较2024-11-21 6386

-

使用旋转电感式位置传感器的三相BLDC电机的磁场定向控制(FOC)2025-01-22 468

全部0条评论

快来发表一下你的评论吧 !