粒度控制在结晶过程中的从小规模试验到放大应用

描述

引言

结晶作为API生产的最后一道工序,除了用于纯化外,还可以实现晶型与粒度控制。晶型和粒度影响口服药物生物利用度。其中,粒度分布(PSD)是一个重要的粉体性质,它影响晶浆的过滤速率、滤饼的干燥效率、原辅料混合、制粒和压片等下游工艺。产品的粒度与结晶过程诸多控制条件有关,包括过饱和度、溶剂体系、杂质种类与含量、晶种比表面积、晶种点、搅拌强度与反应釜内流体力学等,在过程控制中需要综合考虑。在实验室规模完成工艺优化实现粒度控制后,结晶工艺在生产规模的表现备受考验。此外,对于无法避免的油析现象,在其结晶过程中的粒度调控又会采用什么样的策略。本文将对以上内容进行讨论。

影响粒度的工艺参数

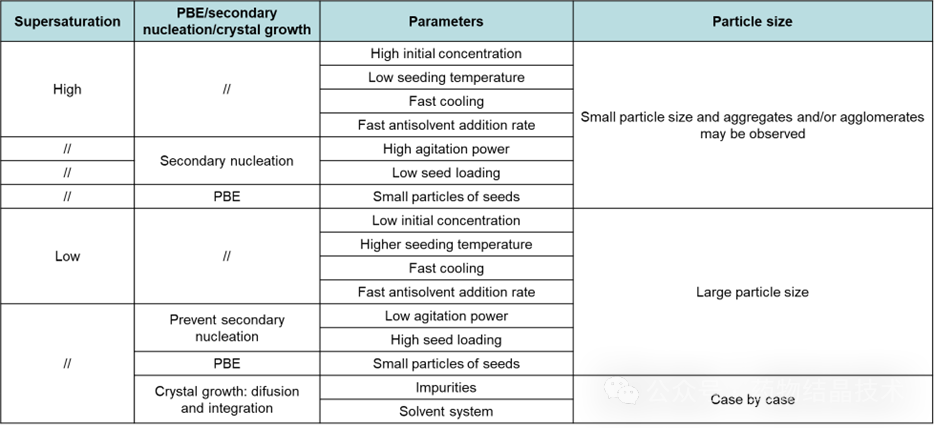

粒数衡算是粒度控制的理论基础。粒数衡算模型会在后文提及,这里用较为简单的方式理解粒数衡算即为一张饼(一定的初始浓度)给多少人分(颗粒数),他们能长胖(大粒度)还是会变瘦(小粒度)。即在一定的初始浓度下,如果成核数多,则产品的粒度小;成核少,产品的粒度大。工艺参数对产品粒度的影响,总结于下表。

结晶工艺参数通过影响过饱和度、二次成核、晶体生长和体系颗粒数等使产品粒度分布产生差异。结晶是由成核和生长组成的,高过饱和度意味着初级和二次成核占据主导,产生更多颗粒,从而粒度变小。产生高过饱和度的结晶参数有高起始浓度、低温或高反溶剂比例下加晶种,快速冷却与快速滴加反溶剂等。在高过饱和度下制备的小颗粒产品一般情况下晶体生长不够完善,可能会存在表面粗糙的问题从而形成团聚物。低过饱和度成核速率慢,会得到较大粒度的晶体。工艺参数的调控正好相反,故在此不做赘述。从控制的角度出发,API的结晶工艺更倾向选择加晶种。晶种提供的比表面积对产品粒度的影响分为两种情况。仍存在二次成核,但更大的晶种量和小粒度晶种可以一定程度抑制二次成核,使终点晶核数量降低,最终产品粒度大。若晶种提供的比表面积足够多,导致体系不存在二次成核,那么通过粒数衡算可知,晶种越多,产品的粒度越小。通常第一种情况更为常见。粗料带进结晶体系的杂质和结晶溶剂有时会与晶面作用,通过影响晶体生长和生长方向改变晶体的粒度和晶体形貌。这种情况需要具体分析,后文有案例说明。总之对于一定浓度的结晶体系,决定产品粒度大小的关键因素是结晶终点的颗粒数。

通过后处理,减小粒度

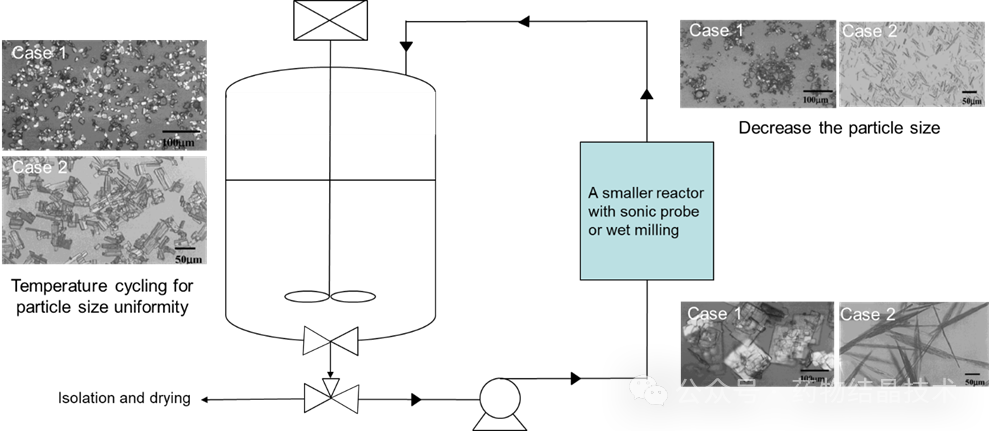

如前文所述,为了实现工艺控制和让晶体更完整的生长,一般会选择在低过饱和度下让结晶工艺稳健进行。在放大中,由于搅拌能量与湍流程度一般会低于小试,预期会得到相比于实验室规模更大粒度的产品。这种情况会选择后处理的方式减小粒度获得符合目标粒度分布的产品。与气流粉碎相比,在结晶体系中对引流的晶浆使用超声和湿磨更易得到均匀的颗粒。虽然气流粉碎也可以通过调控进料速度,进料和粉碎压力实现粒度控制,但过程中缺少在线监控和实时调控。这些在超声和湿磨过程中都可以实现。示意图如下。案例1通过在小反应釜超声的方法将片状的大颗粒打碎成不规则小颗粒,随后在大反应釜中通过反复升降温得到粒度均一并且形貌更为规则的小粒度产品。特别注意案例2,它不仅降低了粒度还改变了晶体形貌,操作的关键点是反复交替使用湿磨和升降温。

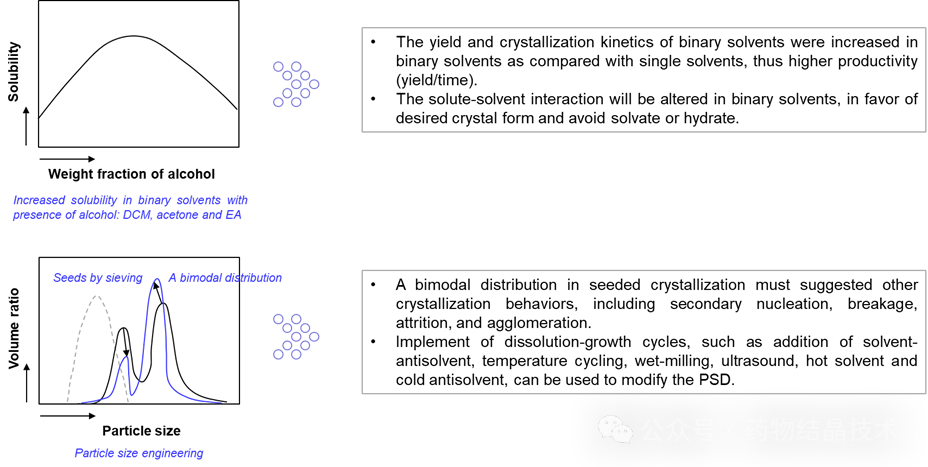

这种溶解-晶体生长实现粒度控制的方法较为常见,尤其是针对PSD出现双峰的情况。对于复杂项目,需要综合运用反复升降温与湿磨/超声。其中对于溶解度随温度变化不大的体系,可以尝试良溶剂和反溶剂反复滴加。对于溶剂的要求为:良溶剂期待高溶解度,反溶剂低溶解度,以降低溶剂体积。另外在溶剂溶解度有限的情况下,也可以尝试滴加高温良溶剂和低温反溶剂。对于下图这个案例,良溶剂和反溶剂反复滴加可以降低小粒度,增加大颗粒的体积分数。另外对于溶解度低的化合物,可以尝试DCM、丙酮和EA与醇的组合增加溶解度,降低溶剂体积,提升PMI。

小试DoE建立用于生产粒度控制的经验模型

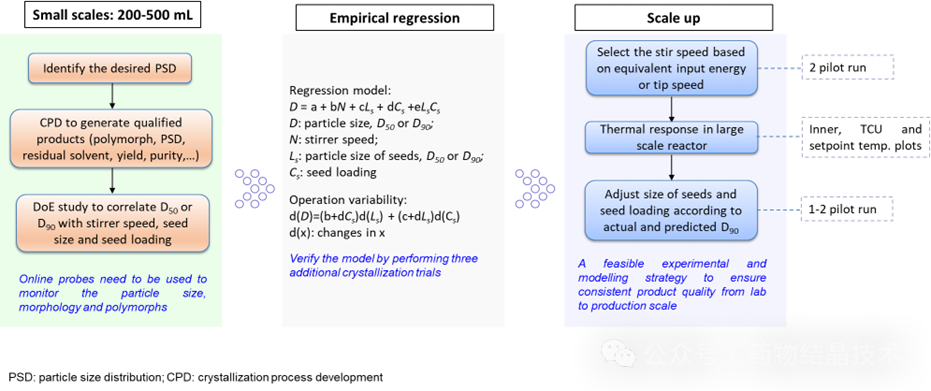

研究思路如下:

使用前提为在实验室配置与生产规模反应釜和搅拌桨等比例缩小的设备。车间控温系统与小试传热效率相当,设定温度、夹套温度和反应釜内温随时间的变化曲线在生产和小试规模应基本一致。用加晶种的批次结晶举例说明,实验变量为晶种大小,晶种量和搅拌速率。

在实验室需要优先开发基础结晶工艺,在小规模得到晶型、粒度分布、纯度、残留溶剂、收率等指标合格的产品。随后在小规模对试验变量设计DoE试验,用得到的数据: 产品粒度分布、转速、晶种粒度分布和晶种量拟合经验模型得到模型参数a-e。考虑到粒度分布,此模型应为曲面。在实验变量范围内,改变晶种大小、晶种量和转速做三组试验,检验模型预测粒度分布的准确性。

随后在中试规模分别用能量和线速度计算搅拌转速,进行两组试验,将粒度分布结果与预测值对比,从而选择转速计算方式。根据目标粒度分布通过经验模型计算和设计放大规模需要使用的搅拌桨转速、晶种量和晶种大小,进行1-2组中试规模的验证试验。通过试验结果与预测数据的偏差,调整试验变量,从而实现大规模产品粒度控制。

放大结晶与小试相比,总质量/传热表面积明显增加,导致传热效率降低,釜壁产生温差后结晶形成晶疤。对于这种情况选择梯度降温、设置等温搅拌程序、或夹套小幅度回温可以解决。另外还需要关注反应釜材料和化合物氢键受体数量。比如玻璃反应釜容易和氢键受体多的化合物形成氢键产生晶疤。对于这种情况,在溶剂体系中加入长链醇如正丁醇提供氢键供体,减少化合物与反应釜壁形成氢键的可能性方可解决晶疤问题。

运用粒数衡算模型预测放大规模产品粒度分布

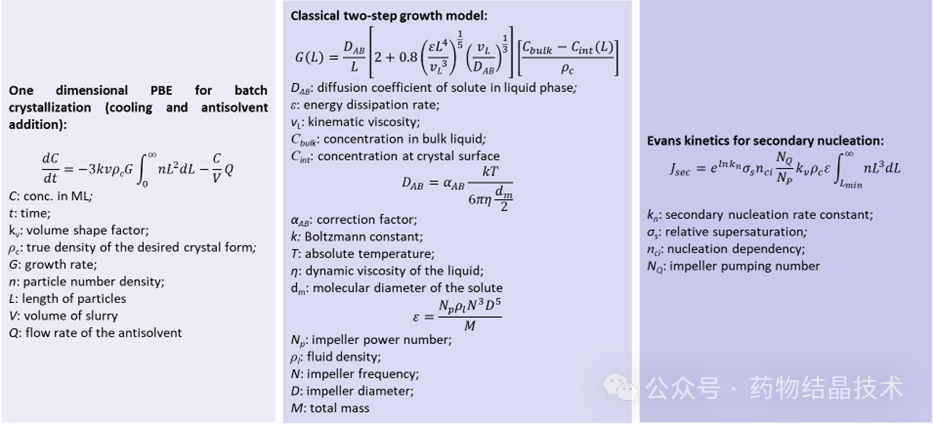

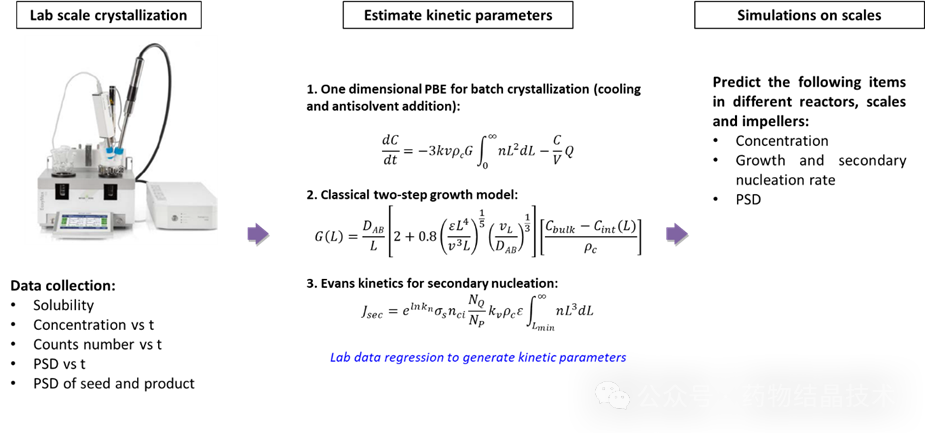

研究对象为冷却和溶析耦合的加晶种间歇结晶,因此运用简化的一维粒数衡算方程建立模型,如下图所示。其中母液浓度、颗粒数与粒度随时间的变化通过在线红外和FBRM获得。使用两步生长模型计算生长速率。其中溶解度随温度和溶剂比例的变化曲面回归得到计算模型。搅拌功率、搅拌桨尺寸、溶剂密度和粘度等参数体现在生长速率模型中。此外计算方程还考虑了晶体破碎而造成的二次成核。研究思路为先在小试规模收集溶解度、浓度、粒度和颗粒数等数据。随后选择合适的模型回归得到动力学参数。最后通过模型计算放大规模下浓度、成核速率与生长速率随时间的变化,最终预测产品的粒度分布。

油析结晶粒度控制

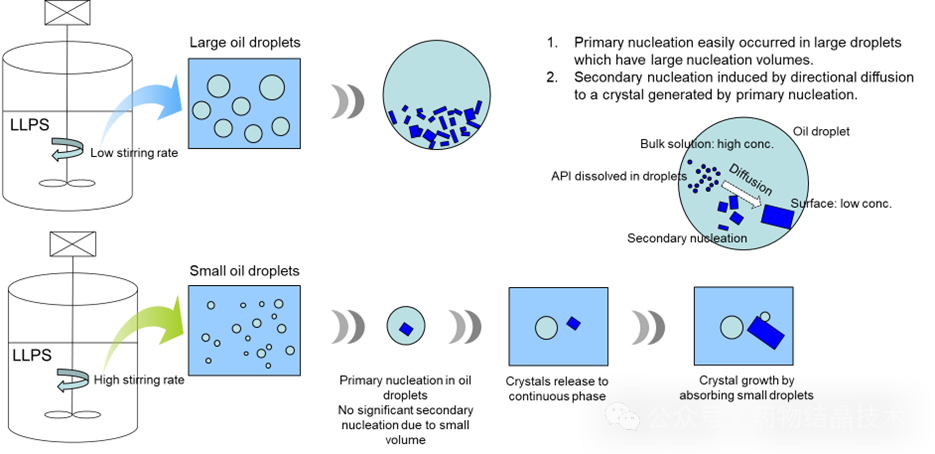

通常油析需要通过更换溶剂体系、降低母液起始浓度和调控工艺参数在结晶过程中规避掉。但对于一些化合物,尤其是研发早期低纯度的物料,油析很难避免。那么对于不贴壁流动性较好的油相,可以充分利用它做粒度控制。方法如下图所示。低搅拌速率下将在结晶体系中得到大油滴。由于它具有较大的体积,溶质碰撞频次和几率提升,更容易发生初级成核,因此在此阶段得到更多颗粒,粒度小。晶核在晶体生长过程中,在油滴内部发生扩散,API从高浓度扩散至低浓度的晶体表面,由于油滴相浓度高和流动性差的特点API在扩散过程易中发生二次成核。因此对于油析结晶,低搅拌转速得到大油滴,使产品粒度降低。而高转速,得到小油滴,产品粒度增加。这是因为小油滴的体积限制使初级成核速率降低,因此只能得到少量的晶核。在随后的结晶过程中,由于较小的油滴体积,晶核更大概率被排到连续相中。油滴吸附在晶核表面完成晶体生长,最终得到大粒度产品。对于一些化合物,油析结晶得到的粒度分布有时可以到达均相结晶做不到的粒度范围。

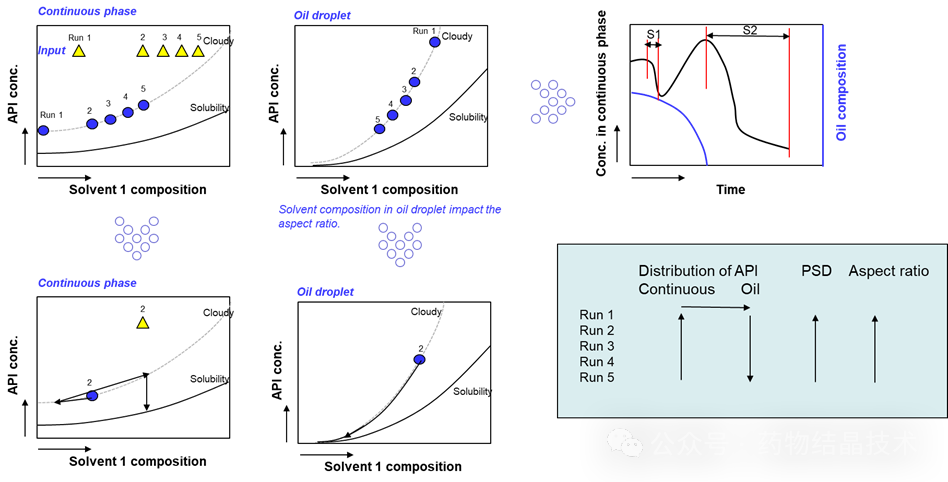

通过下图帮助理解油析结晶。油析是指由溶剂比例、母液浓度、杂质等产生的液液分层(LLPS)现象。LLPS曲线可以通过配置饱和液以一定速率降温检测。对于一定投料量的油析结晶,API会在油相和连续相分配。当良溶剂比例增加时,连续相中API比例变多,油相API比例减少。在结晶初始阶段,油相先发生初级成核,浓度沿着LLPS曲线下降。一段时间后连续相发生成核与晶体生长,连续相的浓度降低。随着结晶的推进,化合物从油相逐渐扩散至连续相,提升连续相的浓度,直至油相消失。最后形成连续相,油析结晶转化为均相结晶。油析结晶过程中,油相的溶剂比例决定晶体形貌和长径比。此外更大比例的良溶剂,使API在连续相的分配增加,因此导致连续相中初级和二次成核变多,最终产生更多的小颗粒,降低产品粒度,并且粒度分布容易形成双峰。

结语

本文汇总了均相结晶与油析结晶粒度控制方法与策略以及从小试到放大规模粒度控制预测和调控,仅以此抛砖引玉,给读者提供解决问题的方法和思路。

-

在测试过程中,如何防止电池挤压试验机的故障率?2025-01-10 643

-

EBSD与TEM在再结晶研究中的应用2024-12-13 1700

-

步进电机在控制的过程中怎么提高控制的精度?2023-10-12 414

-

PID在控制的过程中怎么控制超调大小?2023-10-10 451

-

模糊控制在智能小车方向控制中的应用2022-03-11 844

-

过程控制在空分装置中的应用2011-12-02 2023

-

库尔特激光粒度分布仪在测定钽铌复合物粒度分布中的应用2010-04-22 1886

-

某型飞机疲劳试验过程中的声发射监测技术研究2009-10-22 727

-

预测-PID串级控制在发酵过程中的应用2009-08-14 1206

-

模糊控制在印染工艺中的应用2009-08-08 2059

-

SmartPro控制系统在制浆造纸过程中的应用2009-06-04 695

-

比值控制在DCS控制系统中的应用2009-04-07 749

全部0条评论

快来发表一下你的评论吧 !