推拉力测试机助力于晶圆焊点推力测试详解:从原理到实操

电子说

描述

近期,小编接到一位来自半导体行业的咨询,对方正在寻找一款适合晶圆焊点推力测试的推拉力测试机。在半导体制造中,晶圆焊点的可靠性是保障电子设备性能和使用寿命的核心要素。通过晶圆焊点推力测试,可以精准评估焊点的机械强度,并模拟其在实际使用中可能面临的应力情况,进而预测焊点在长期运行中的稳定性和耐久性表现。

Beta S100推拉力测试机凭借其高精度、多功能性和出色的灵活性,已成为半导体行业进行焊点推力测试的首选设备。接下来,科准测控小编将为您详细介绍晶圆焊点推力测试的具体方法和操作流程。

一、检测原理

晶圆焊点推力测试是一种用于评估半导体晶圆焊点机械强度和可靠性的检测方法。其检测原理基于力学原理,通过模拟实际使用中焊点可能承受的应力,测量焊点在受力过程中的表现。以下是晶圆焊点推力测试的检测原理总结:

- 力学原理

晶圆焊点推力测试的核心是通过施加一个逐渐增加的推力(或拉力)到焊点上,直到焊点发生破坏或达到预设的测试条件。测试过程中,设备会实时记录施加的力值和焊点的位移变化。当焊点被破坏时,设备捕捉到的最大力值即为焊点的极限强度。

- 测试目标

评估焊点的机械强度:通过测量焊点在受力过程中的最大承受力,判断焊点是否满足设计和使用要求。

模拟实际使用中的应力:测试过程中施加的力模拟了焊点在实际使用中可能遇到的机械应力,如热应力、机械冲击等。

预测焊点的可靠性:通过分析焊点在测试过程中的表现,预测其在长期运行中的稳定性和耐久性。

二、常用检测设备

1、Beta S100推拉力测试机

1、设备特点

Beta S100推拉力测试机专为微电子领域设计,具备以下显著特点:

多功能性:支持多种测试模式,包括推力、拉力、剪切力等,适用于多种封装形式。

高精度:采用24Bit超高分辨率数据采集系统,确保测试数据的高精度、高重复性和高再现性。

灵活性:用户可以根据具体的测试需求更换相应的测试模块,系统会自动识别并调整到合适的量程。

安全性:每个测试工位都设有独立的安全高度和限速,防止误操作损坏测试针头。

数据精准:配备高速力值采集系统,确保测试结果的精确性。

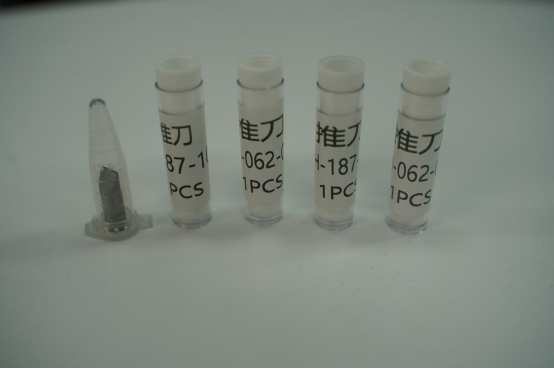

2、常用推刀

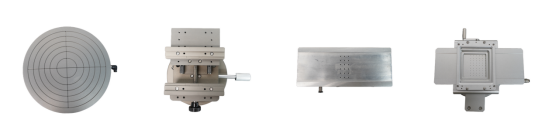

3、工装夹具

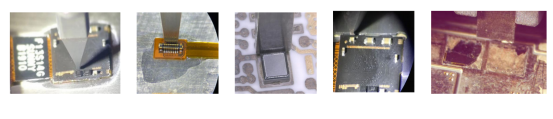

4、实测案例展示

三、测试流程

步骤1. 设备与配件检查

检查Beta S100推拉力测试机及其所有配件是否完整且功能正常。

确认推刀、夹具等关键部件已完成校准,以确保测试结果的精确性。

步骤2. 模块安装与电源连接

将待测试的晶圆模块正确安装到测试机上。

连接电源并启动设备,等待系统自检和模块初始化完成。

检查所有指示灯和显示屏是否正常工作,确保系统准备就绪。

步骤3. 推刀与夹具安装

根据晶圆焊点的测试需求,选择合适的推刀。

将推刀安装到测试机的指定位置,并牢固锁定。

使用夹具将晶圆精确地固定在测试平台上,确保其位置正确。

步骤4. 测试参数设置

在测试机的软件界面输入必要的测试参数,包括测试方法、传感器选择、测试速度、目标力值、剪切高度和测试次数等。

设置完毕后,保存并应用这些参数,确保测试按预定条件进行。

步骤5. 测试执行

在显微镜辅助下确认晶圆焊点和推刀的相对位置正确。

启动测试程序,监控测试过程中的动态,确保一切按设定参数进行。

若发现任何异常,立即中止测试以防止进一步损坏。

步骤6. 结果观察与分析

测试结束后,观察晶圆焊点的损坏情况,并进行失效分析。

根据测试结果,对测试参数进行调整,并重新进行测试以验证调整的效果。

步骤7、测试流程中的注意事项

逐渐加力:测试时必须逐渐加力,避免猛加力或加猛力,以防止对焊点造成不必要的损伤。

防静电措施:测试人员必须佩戴防静电手套和防静电手环,以防止静电对晶圆造成损害。

环境条件:测试应在标准环境条件下进行,如环境温度23±5℃,相对湿度50±10%。

以上就是小编介绍的有关于晶圆焊点推力相关内容了,希望可以给大家带来帮助!如果您还想了解更多关于推拉力测试机怎么使用视频和图解,使用步骤及注意事项、作业指导书,原理、怎么校准和使用方法视频,推拉力测试仪操作规范、使用方法和测试视频,焊接强度测试仪使用方法和键合拉力测试仪等问题,欢迎您关注我们,也可以给我们私信和留言,【科准测控】小编将持续为大家分享推拉力测试机在锂电池电阻、晶圆、硅晶片、IC半导体、BGA元件焊点、ALMP封装、微电子封装、LED封装、TO封装等领域应用中可能遇到的问题及解决方案。

审核编辑 黄宇

-

PCBA元件焊点强度推力测试全解析:从目的到实操指南2025-01-06 2006

-

多功能推拉力测试机:原理及应用2024-12-26 1289

-

多功能推拉力测试机测试费用是多少?2024-08-23 969

-

推拉力测试机拉力/推力/剪切力测试应用2023-12-19 2033

-

多功能推拉力测试机的技术规格和实际应用案例2023-11-24 1296

-

led推拉力设备SMT焊接推力测试机2023-11-01 984

-

什么是推拉力测试机?推拉力测试机的工作原理2023-06-03 2849

-

金丝键合推拉力测试机的应用2023-05-23 1484

-

全自动推拉力测试机金丝键合推拉力测试机2023-05-12 1535

-

推拉力测试机的原理基于力学原理2023-03-08 1601

-

推拉力测试机讲述工作原理及行业用途2023-03-06 1646

-

推拉力测试机,夹具如何做好日常保养?2022-11-21 2025

-

灯珠推力试验机半导体推拉力测试机2022-11-07 3038

-

讲述晶元焊接剪切推拉力测试机的应用2022-10-20 1637

全部0条评论

快来发表一下你的评论吧 !