泓川科技光谱共焦传感技术:AR眼镜制造中测量镜片间隙的"微米级裁判"

描述

在AR眼镜的光学系统中,镜片层间若存在2微米的装配误差,足以让虚拟影像产生肉眼可见的错位。这种堪比微雕艺术的精密组装需求,正推动光谱共焦测量技术从实验室走向智能制造前线,成为保障光学性能的"质量守门员"。

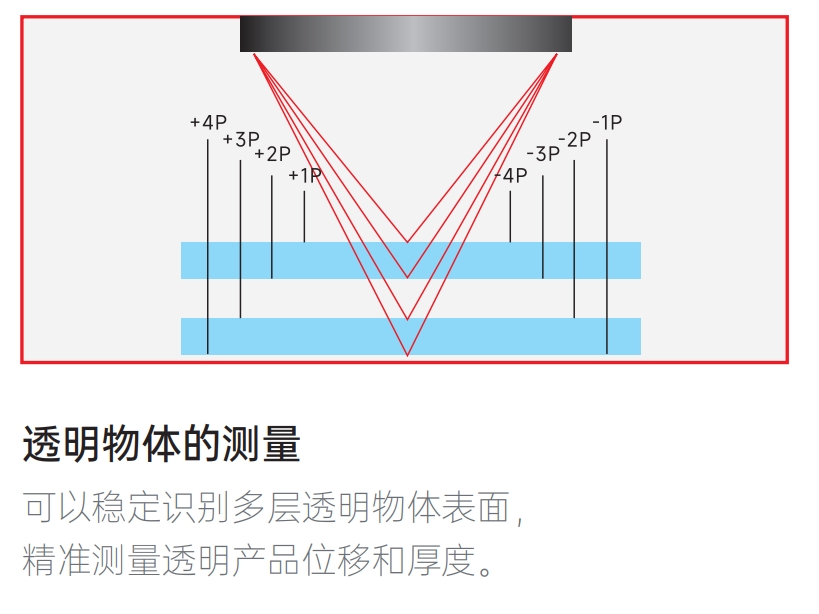

当透明遇上透明:层间测量的光学迷宫

AR镜片的层叠结构犹如透明千层酥:

- 间隙控制红线:行业标准要求5-80μm(约蝉翼厚度的1/5至2倍)

-

传统检测的三大痛点:

√ 接触式测量:0.6N测力可导致超薄玻璃0.8μm弯曲变形

√ 激光反射法:多层反射信号相互干扰形成"鬼影"数据

√ 离线抽检:无法捕捉动态组装过程的瞬时波动

波长解构的测量革命

这项技术通过光学"色谱尺"实现层间解密:

- 色散编码:白光经特殊透镜分散形成轴向色差,每个波长对应特定焦点深度

- 光谱解析:接收端光栅将反射信号分解为"光学指纹"图谱

- 智能运算:基于MEMS微镜的高速扫描实现50nm级坐标定位

以LTC2600系列工业传感器为例的性能表现:

- 穿透能力:单次测量可识别4层玻璃8个界面

-

精度体系:

▶ 绝对精度:±0.3μm(相当于蜘蛛丝直径的1/3)

▶ 温度漂移:<1nm/℃(优于石英玻璃膨胀系数) -

场景适配:

Φ9μm针尖光斑——检测高反光金属镀膜边界

Φ144μm漫射光斑——应对雾化防眩涂层的散射挑战

智能工厂的精度革命

某月产20万套AR镜片的智能产线改造案例:

-

在线检测系统架构:

- 16通道控制器同步处理多工位数据

- 10kHz采样率捕捉注胶固化过程形变

- 过程能力对比:

| 指标 | 改造前 | 改造后 | 提升幅度 |

|---|---|---|---|

| CPK值 | 0.82 | 1.58 | 92.7% |

| 单件检测耗时 | 38秒 | 0.4秒 | 99% |

| 年返工成本 | ¥260万 | ¥17万 | 93.5% |

技术落地的三维适配

图示:不同生产场景的技术配置方案

实施策略建议:

- 研发阶段:LTC2600+六自由度微调平台(定位精度0.1μm)

- 量产阶段:多传感器阵列+机器视觉引导(UPH提升300%)

- 特殊工艺:高温版传感器+真空吸附夹具(耐温200℃)

技术延伸的产业浪潮

这项测量技术正在引发光学制造的范式转移:

- 工艺创新:支持0.01°级倾角调节的主动对准系统

- 材料革命:推动0.3mm超薄微晶玻璃量产应用

- 数字转型:通过C#SDK实现SPC数据直通MES系统

正如行业专家所言:"过去我们像在雾中调整镜片间隙,现在光谱共焦技术拨开了这层迷雾。"这项融合了光学、算法和精密机械的测量方案,不仅重新定义了AR眼镜的制造标准,更开启了透明介质精密测量的全新时代。

声明:本文内容及配图由入驻作者撰写或者入驻合作网站授权转载。文章观点仅代表作者本人,不代表电子发烧友网立场。文章及其配图仅供工程师学习之用,如有内容侵权或者其他违规问题,请联系本站处理。

举报投诉

-

什么是光谱共焦传感器?2020-11-06 8619

-

光谱共焦传感器的共焦成像原理是什么2021-10-14 3192

-

光谱共焦测量原理是什么2021-11-02 6795

-

光谱共焦传感器测量的特点是什么2021-12-18 1117

-

光谱共焦位移传感器的位移测量模式2022-01-05 1031

-

如何实现光谱共焦传感器的外部触发及扫描2022-01-14 772

-

光谱共焦传感器测量段差的优势是什么2022-05-12 1449

-

喜讯 | 凌科电气荣获国家级专精特新"小巨人"企业2022-08-26 1404

-

光谱共焦位移传感器的测量原理是什么?又有哪些测量步骤呢?2023-12-19 2493

-

全方位精准测量技术助力:中国经济加力发展向前"进"2024-07-15 2193

-

精密制造的革新:光谱共焦传感器与工业视觉相机的融合2024-09-26 880

-

立仪科技:光谱共焦传感器在玻璃领域的革命性突破2024-10-23 878

-

泓川科技小量程光谱共焦传感器双探头对射法实现4-5mm玻璃镜片大厚度1μm 精度测量案例2025-06-19 827

-

应用案例 | 深视智能SCI系列光谱共焦位移传感器以亚微米精度精准把控手机镜头镜片厚度2025-06-23 493

-

明治案例 | 50纳米精度!光谱共焦传感器在3C行业的真实战场2025-07-08 620

全部0条评论

快来发表一下你的评论吧 !