从单设备到系统集成:贝尔一站式芯片封装测试实验室建设方案

描述

在半导体芯片从研发到量产的链条中,传统单设备分散测试模式面临效率低、数据孤岛、成本高昂等痛点。例如,某IDM企业需独立采购冷热冲击箱、振动台等设备,自行搭建数据平台,导致测试周期延长30%以上。贝尔一站式芯片封装测试实验室建设方案 通过整合设备集群、智能控制与标准化流程,为客户提供覆盖芯片全生命周期的测试生态,助力企业实现从研发验证到批量生产的无缝衔接。

一、客户需求:半导体企业的全流程测试挑战

1、研发阶段:需模拟极端环境(如-70℃~+200℃冲击、95% RH湿热、2000Hz振动),验证芯片设计冗余度。

2、中试验证:需快速切换测试场景(如车规AEC-Q100、军工GJB 150.3A),缩短产品迭代周期。

3、量产管控:需实现多设备协同运行、数据自动分析,降低人力成本与误判率。

4、安全合规:需符合ISO 17025实验室认证要求,确保测试数据国际互认。

行业痛点:据行业统计,分散测试模式下设备利用率不足60%,数据整合成本占总投入的25%以上。

二、方案设计:设备协同与实验室规划双轮驱动

1、设备组合:全场景测试能力覆盖

1.1、环境模拟系统:

• 冷热冲击箱(-70℃~+150℃,转换时间≤15秒)

• 恒温恒湿箱(±0.5℃/±2.5% RH,支持交变湿热)

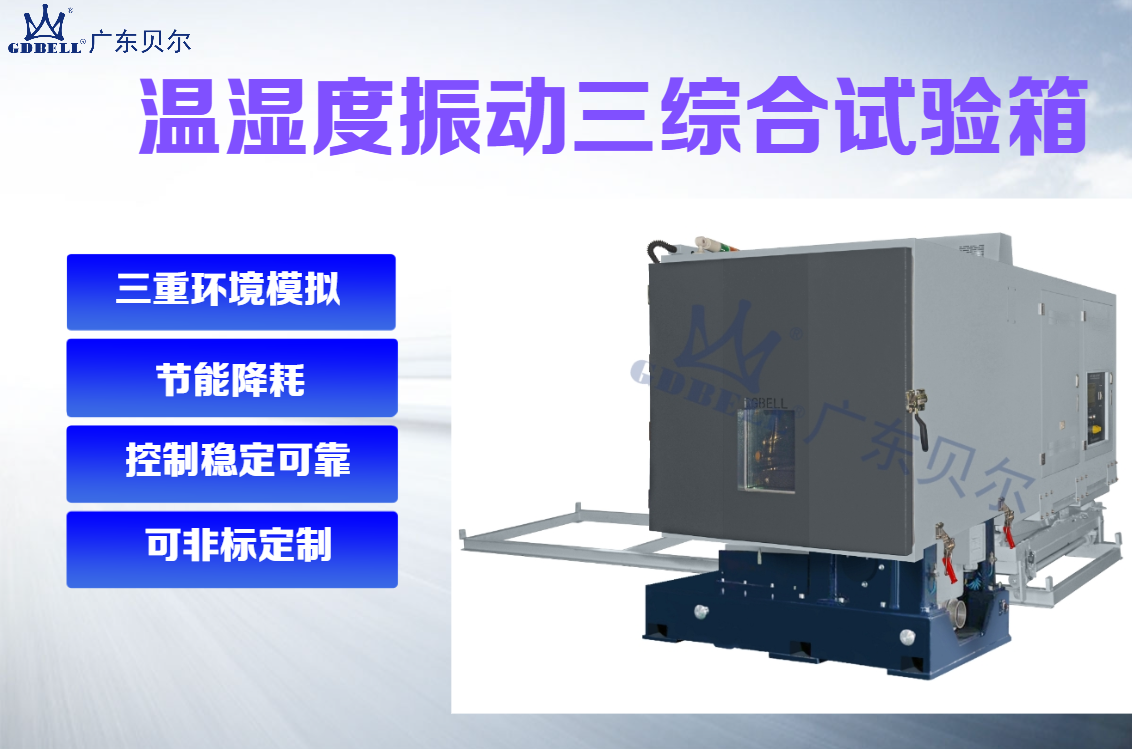

• 三综合试验箱(温湿度+振动)

1.2、力学测试模块:

• 电磁振动台(5-3000Hz,加速度10G)

• 冲击试验机(半正弦波/后峰锯齿波,峰值加速度5000G)

1.3、数据管理平台:

支持多设备数据实时采集、存储与分析(兼容MES/SPC系统)。

2、实验室规划:科学布局与安全设计

1、空间优化:

• 分区域规划(温区测试区、振动试验区、洁净样品区),动线效率提升40%。

• 设备间距≥1.5米,预留维修通道与紧急逃生路径。

2、电力配置:

• 双路380V供电+UPS不间断电源,峰值功率负载冗余30%。

• 防爆设计(Ex d IIB T4标准),适用于高功耗芯片测试。

3、安全规范:

• 集成FM200气体灭火系统+机械排烟装置,响应时间≤10秒。

• 隔爆墙采用双层钢板+岩棉填充,抗爆压力≥0.5MPa。

三、智能控制:从自动化到智慧化跃迁

1、远程监控与预警系统

1.1、手机端/PC端双平台:实时查看设备状态(温度曲线、振动频谱、能耗数据)。

1.2、预测性维护:

基于设备运行数据(压缩机电流、传感器漂移)预测故障,准确率≥90%。

2、数据管理与报告生成

广东贝尔一站式实验室方案已服务多家企业客户。未来,我们将持续深化 “设备+数据+服务” 三位一体模式,推动半导体测试从单点突破走向全链协同。

-

深圳比创达电子|EMI一站式解决方案:提升企业电磁兼容性的路径.2024-05-08 0

-

热烈庆祝上海汽车实验室及电子可靠性实验室正式投入使用2010-03-06 0

-

基于Proteus软件的单片机实验室建设2011-11-16 0

-

上海泰捷实验室提供专业手机认证测试服务2015-04-22 0

-

实验室lims系统解决方案2021-11-04 0

-

ST可穿戴一站式解决方案2015-11-13 729

-

Circuits from the Lab实验室电路可简化系统集成和加速设计2019-07-10 2809

-

DEKRA已经可以在其西班牙马拉加实验室提供Zigbee测试服务2019-12-02 2821

-

华为开发者大会2021:一站式设备集成开发环境2021-10-22 1798

-

为什么选择一站式PCBA加工?PCBA一站式服务的优势2024-01-03 790

-

机房建设一站式整体解决方案2024-04-02 552

-

CCS集成母排一站式测试2024-06-04 1508

-

EMC与EMI一站式解决方案:源头到终端的全面防护2024-06-21 590

-

EMC与EMI一站式解决方案:从源头解决,满足您的需求2024-06-28 630

-

从零到一:集成电路封装测试实验室建设的关键要素2025-03-08 186

全部0条评论

快来发表一下你的评论吧 !