对齐热测量与仿真

描述

我们先设定一下场景:假设某一系统运行温度过高,需要评估冷却解决方案,如使用风扇或液体冷却。所有冷却解决方案均可在仿真中进行评估,但如何在仿真模型中定义热源和边界条件?

要获取热仿真的输入数据,需要了解系统中的主要热源。这意味着要使用原型进行一些测量,以便在仿真模型中定义热源和边界条件。在测试电子系统时,有几种测量方法(例如热电偶或红外摄像机)都可以确定主要热源。

在确定主要热源后,只要正确使用测量数据,便可进行系统仿真。为了解仿真过程,我们将探讨在设计中收集哪些测量数据,以及如何使用它们来设置热仿真。

从热测量开始

为了确保热仿真的精确性,首先需要进行精确的测量,定义想要在仿真中重现的情况。在热仿真中,最终目标是计算系统中一组给定源的温度分布。此外,我们还要确定系统在受到干扰(例如气流干扰)后发生变化所需的时间。然后可以使用此初始温度分布仿真来评估新设计,例如在系统中添加风扇。

从定义要求开始

在测量温度之前,首先要明确您想要与测量结果进行比较的具体场景。例如,您需要确定测试用例的以下方面:

重要器件的功耗是多少?

是否包括导热垫或散热器等特殊材料?

更改后,系统中的测量结果是否可重复?

这些都是为产品设置热测试用例时的基本任务。设置热测试时有两个最常见的场景:分析标准作业条件和压力作业条件。前者展示产品的典型使用场景,后者用于确定产品可能容易出现故障的额定工作范围上限。

测量位置

为了确定产品内部的温度分布,应在系统的几个关键区域进行测量。以下是几种常见的温度测量方法:

使用热电偶进行点测量

使用红外热传感器进行点测量

使用热像仪进行全系统测量

使用红外点传感器进行的热测量是一种瞄准式解决方案,能够提供系统中特定点的温度读数。然而,就像热像仪一样,这种测量需要将外壳完全打开,才能从 PCB 上获取读数。使用热电偶进行点测量是最理想的选择,因为它们可以接入封闭的封装中,并直接连接到集成电路封装进行温度测量。

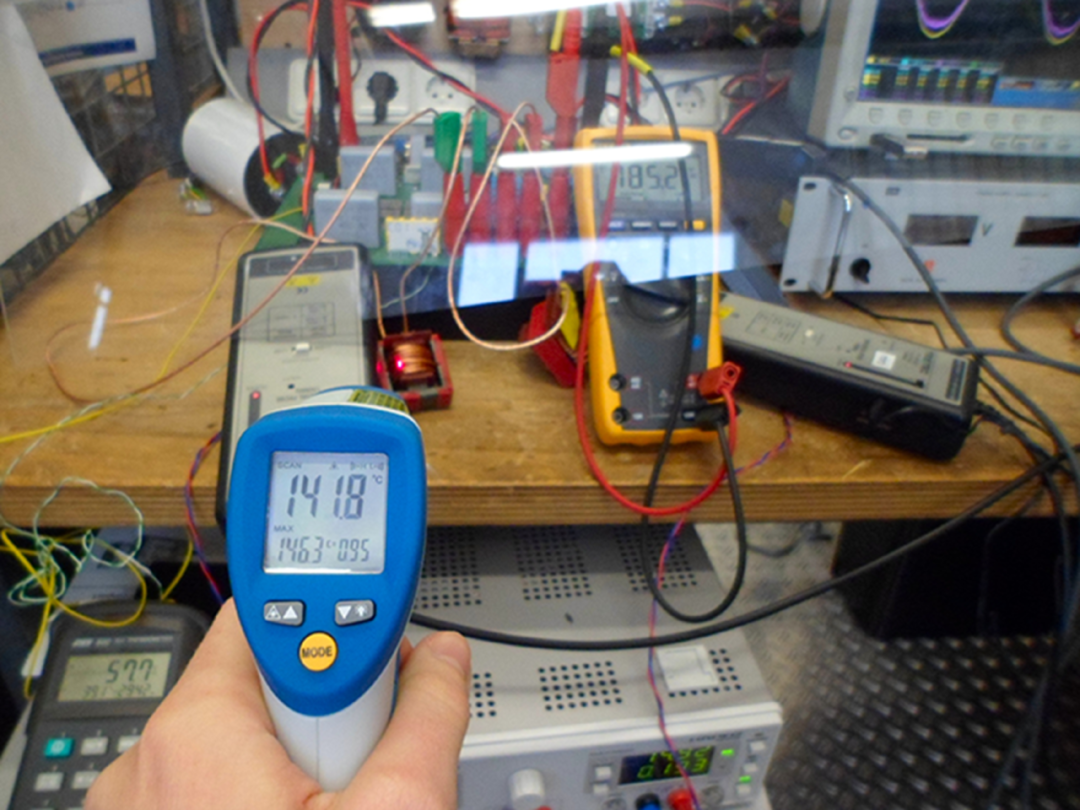

使用手持式红外传感器进行点测量

当使用一组热电偶时,应直接测量所有热集成电路封装,因为这些封装是系统中的主要热源。随后将使用这些直接测量数据来确定热仿真中所需的一些材料参数。

此外,还应获取外壳内部空隙的温度读数。这也可测量设计中的停滞空气,因此将成为仿真模型评估的一部分。最后,将热电偶连接到外壳表面或使用热像仪测量外壳温度。

这些直接测量值可以通过现成的数据采集(Data Acquisition,DAQ)单元捕获,例如下图所示的测量计算单元。

用于捕获热电偶测量值的 DAQ 单元。

连接热电偶后,应持续监测设计,观察其是否达到热平衡。一旦系统达到平衡温度,DAQ 将记录每个测量点的连续温度数据。

在某些情况下,如果外壳体积较小且没有开放的热电偶接入点,可能很难获取所有这些测量值。在这些系统中,更合理的做法可能是打开外壳并将 PCB 放置在较大的盒子中,以便为热电偶留出空间。另一种选择是使用热像仪直接成像,而不是使用热电偶进行点测量,因为这可以直接从主要产热器件获取表面温度测量值。

在仿真中重现测量值

在仿真中分析更改的设计之前,需要使用现有数据在仿真中重现现有的测量值。在仿真中重现测试用例,可以验证仿真模型——用物理测试用例作为参考,可以评估仿真结果的准确性。

热仿真需要求解封闭系统中的热方程,这要求掌握系统中各个点的热导率。就集成电路封装而言,这些数据不像外壳材料或 PCB 材料那样以表格形式提供,但可以根据数据表中的封装热阻值和操作过程中直接测量的温度值来确定。

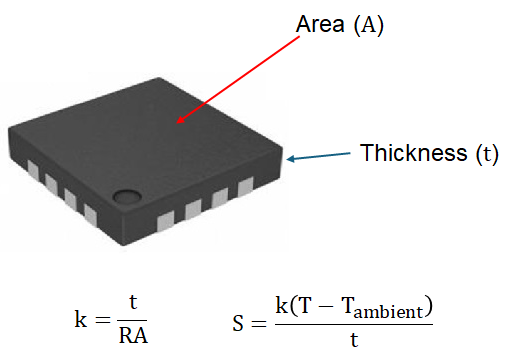

热仿真需要热源(S)的值,以便预测产品中的稳态温度分布。下图展示了集成电路仿真包计算源热通量(S)所需的输入参数:

根据封装热阻、封装尺寸和温度测量值来计算热通量。

Tambient(即环境温度)的值将作为外壳内部停滞空气的初始条件。为了在仿真中定义热源,可以将另一个温度值(T)视为静态值。为简单起见,可以将 T 设置为平衡状态下的封装温度测量值。

确定封装热导率(k)和静态封装温度(T)的值之后,可以使用以下设置进行瞬态热仿真:

初始条件:

Tambient 已知,可调整

外壳主体温度(可设置为Tambient)

边界条件:

T 从测量中获得,设置为静态值

外壳外部温度(可设置为室温)

您也可以通过将 Tambient 设为系统达到热平衡时测量的停滞空气温度和外壳温度,进行稳态热仿真。这种仿真方法速度更快,并且能够有效验证系统仿真模型。

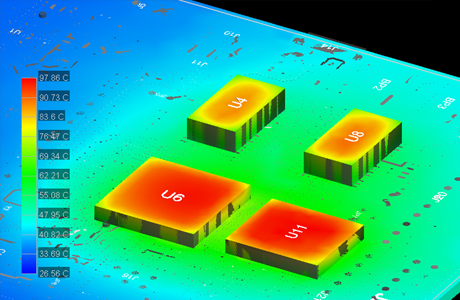

初始热仿真结果可用于评估对系统的修改。

修改系统并重新仿真

一旦系统经过仿真并获得参考数据,便可实施拟定的修改并重新检查系统。如果条件允许,可以同时进行新的测量,尽管并非所有系统都支持此类修改。无论如何,仿真是确定设计更改以减少热负荷的最快方法。

例如,您可以使用合格仿真模型来重现热电偶的测量值,然后对其进行修改以添加风扇。通过 CFD 热协同仿真,可以添加气流源并运行瞬态仿真,检查不同流速对运行期间平衡温度的影响。通过这种方法,您可以快速识别出一些在测量中难以发现的潜在问题,例如:

存在停滞空气的重点区域

流量较低的区域

进气口和排气口位置对气流的影响

上述因素对外壳表面温度的影响

温度下降与气流之间的关系

排气温度

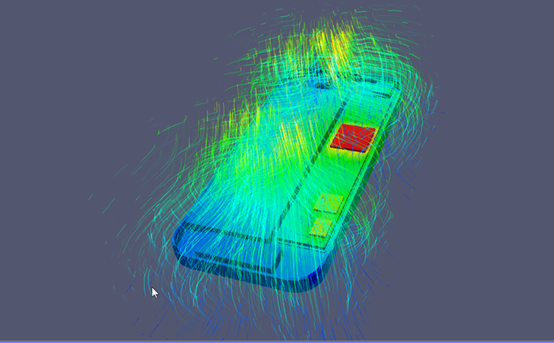

在典型的热仿真中,部分上述参数会直接显示在电路板上,但会叠加流线来展示气流的位置和流量。在这些仿真中,还会检查其他冷却措施,例如使用散热器、将热界面材料附着到外壳或使用尺寸较大的外壳。

带有流线的热感知 CFD 仿真。

虽然为仿真收集热数据的前期工作较为耗时,但设计团队能够更快地验证与热控制和管理相关的设计更改。最终减少原型迭代次数,从而节省时间和成本,并且随着新原型的构建和测试,可以不断更新仿真模型。Cadence 的 Celsius EC Solver 可以对复杂设计进行建模和分析、对复杂电子系统的流动和传热进行分析,不仅可以降低产品失效风险,还可以优化热管理解决方案,最大程度地提升性能。

-

数据总线宽度:对齐的含义和怎样去对齐以及带来的效率差异2018-01-30 9338

-

功率器件热设计基础(六)——瞬态热测量2024-11-26 2025

-

PCB热仿真2024-04-24 11240

-

基于设计数据共享的板级热仿真技术研究(一)2018-09-26 3719

-

连接器的热设计与热仿真和热测试2020-07-07 3399

-

POL的热阻测量及SOA评估方法2022-11-03 1155

-

热工测量的概念和测量方法2010-09-14 668

-

ThermaSim在线MOSFET热仿真工具改进设计2010-06-25 1330

-

基于ARM程序的字节对齐的分析2017-09-19 881

-

WEBENCH热仿真的特点及应用介绍2018-08-20 4108

-

热阻的测量方法2018-08-14 15286

-

SSD固态硬盘对齐的方法2020-06-25 4394

-

POL热阻测量及SOA评估2022-10-28 625

-

DC-DC转换器热仿真电路2023-02-14 1727

-

ANSYS Icepak如何对芯片ECAD进行热仿真?2023-03-22 13830

全部0条评论

快来发表一下你的评论吧 !