集成电路制造中的划片工艺介绍

描述

文章来源:学习那些事

原文作者:赵先生

本文概述了集成电路制造中的划片工艺,介绍了划片工艺的种类、步骤和面临的挑战。

划片工艺介绍

半导体制造的起点是对硅的加工。首先,要把纯度高达 99.9999% 的硅晶柱切割成不同厚度的晶圆。一般而言,4 英寸晶圆的厚度约为 520 微米,6 英寸的是 670 微米,8 英寸的为 725 微米,12 英寸的则是 775 微米 。在晶圆上通过窗口刻蚀技术,一个个电路芯片被制作出来,它们整齐排列,在晶圆上形成小方格阵列,每一个小方格都代表着一个具有特定功能的电路芯片。

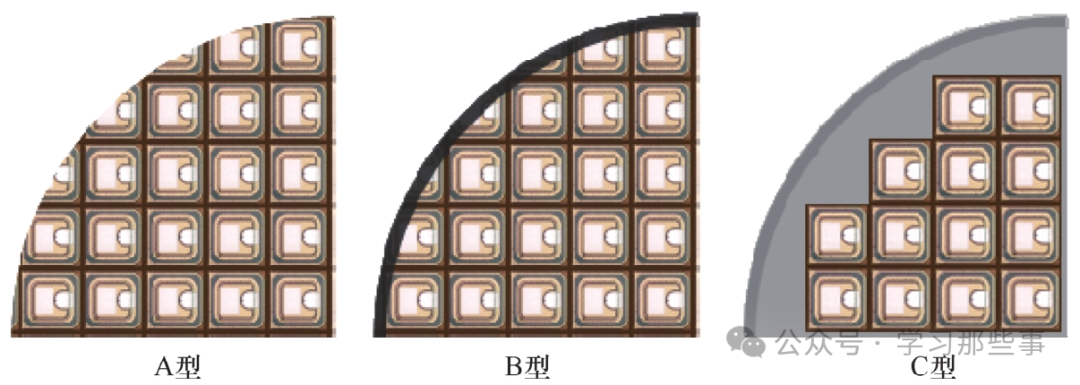

在半导体制造过程中,由于晶圆呈圆形,其边缘一定区域内的芯片图形工艺存在不完整的情况,主要有三种情形,如图 1 所示。考虑到边缘区域图形不完整,在制作掩模版时会将这部分去除,从而保证每个图形都是工艺完整、功能完备的晶粒,便于进行良率统计、晶粒分拣以及盲封操作。硅晶柱的尺寸越大,切割得到的晶圆面积就越大,能够产出的功能完整的有效芯片晶粒数量也就越多。所以,芯片制造工艺越先进,晶圆尺寸越大,每只电路芯片的成本就越低,进而降低半导体的生产成本。

图1 晶圆边缘

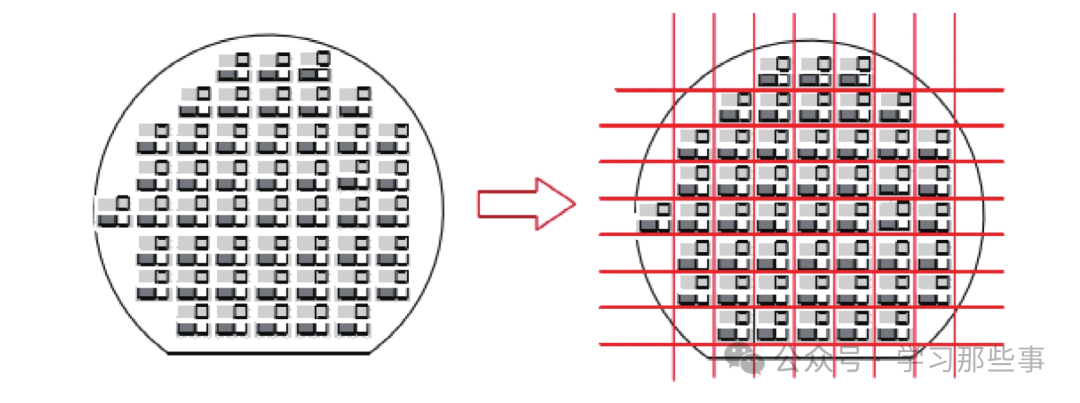

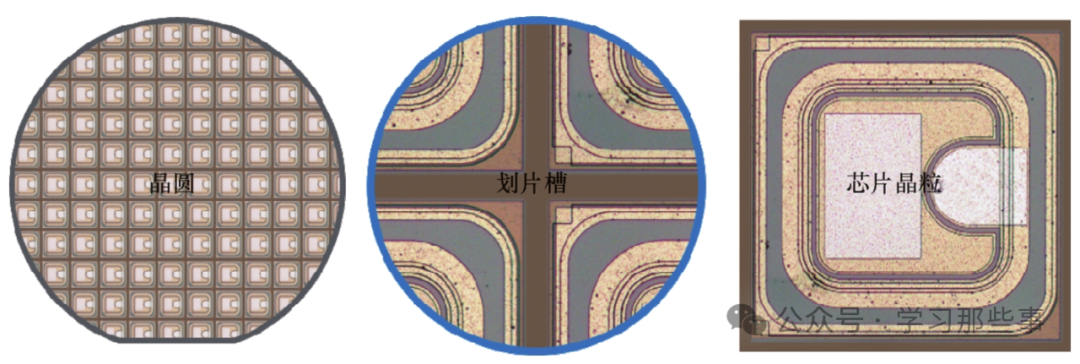

半导体器件的发展方向是单个芯片尺寸越来越小,同时单个芯片集成的晶体管数量越来越多。硅晶圆的发展趋势则是尺寸不断增大,硅晶柱随着工艺进步,从最初能生长为 1 英寸、2 英寸,到后来的 4 英寸、6 英寸(约 150 毫米)、8 英寸(约 200 毫米),近年来更是发展出 12 英寸,甚至还在研发更大规格,如 14 英寸、16 英寸,乃至 20 英寸以上。在一片晶圆上,重复刻蚀着几只到几十万只电路芯片。在晶圆上,电路芯片单元之间通过特定区域相互隔离开,这些独立的电路芯片被称作芯片晶粒,而隔离区域则被称为划片槽,如图 2、图 3 所示。

图2:晶圆切割晶粒示意图

图3:晶圆、芯片晶粒与划片槽

在使用芯片晶粒之前,需要通过有效的方法将其分割并单独取下,这就需要划片这一工序。划片工序将晶圆分割成一个个单独的芯片晶粒,随后对芯片晶粒进行镜检、焊接、键合、封盖等一系列工序,最终封装出能实现各种功能且不易受环境损伤的成品集成电路。

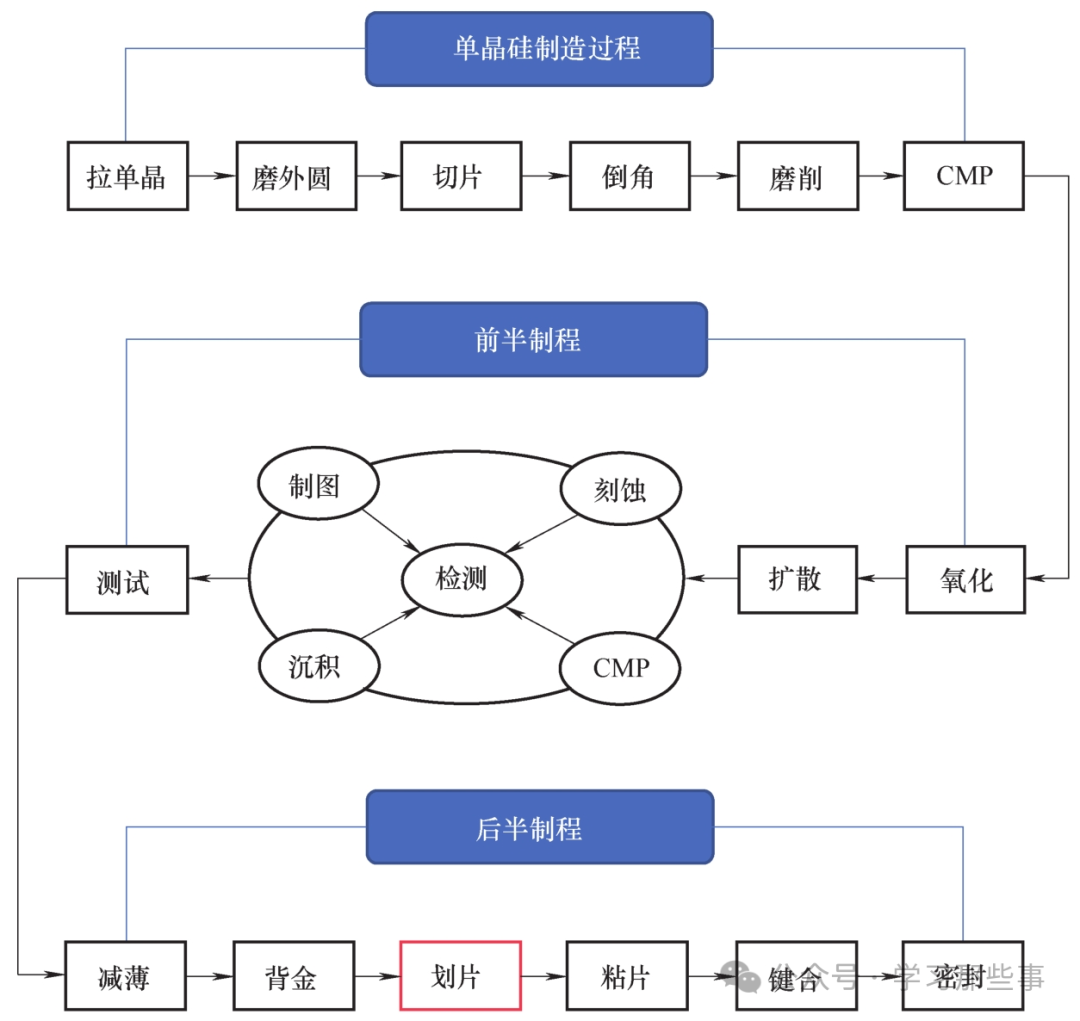

晶圆生产线制造完成的一整片晶圆,在经过探针台电测试后,通过切割工艺分割成具有电气性能、可用于制作集成电路的独立芯片,这个过程被称为晶圆切割或划片。图 4

展示了集成电路制造封装流程及划片工序的位置。晶圆划片是电子封装工艺流程的第一道工序,主要通过研磨、灼烧等方式来完成分割。在划片过程中,还伴随着对晶圆的固定、清洗等工艺步骤,以此保证芯片不被划片过程中产生的污物污染,维持晶粒的洁净度。同时,也要确保在划片过程中芯片电路功能的完整性与可靠性。

图4:集成电路制造封装流程及划片工序位置

划片方式

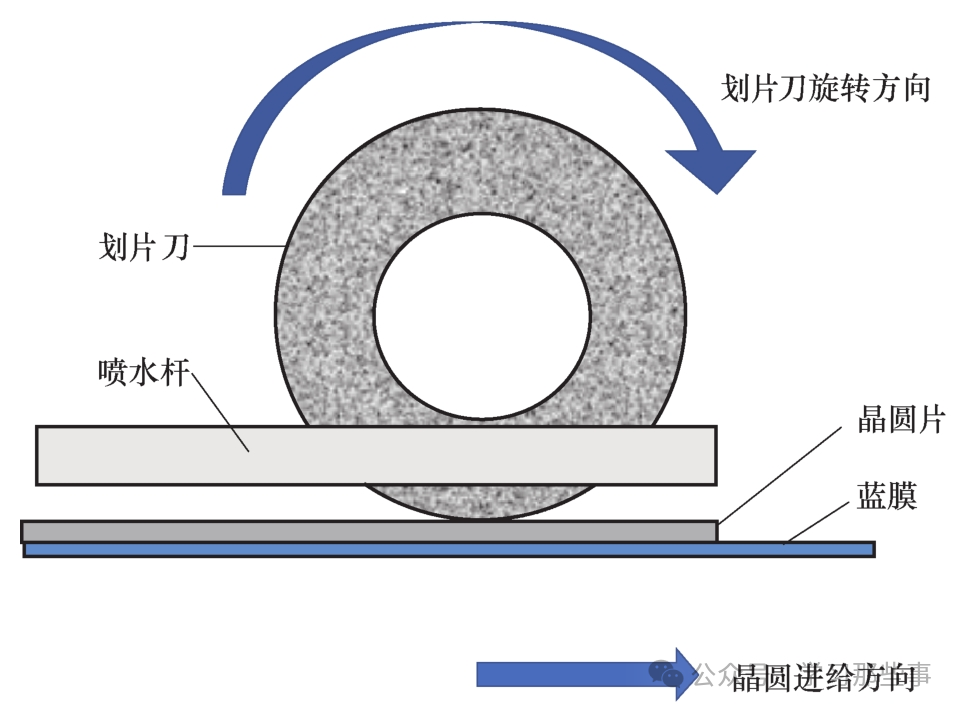

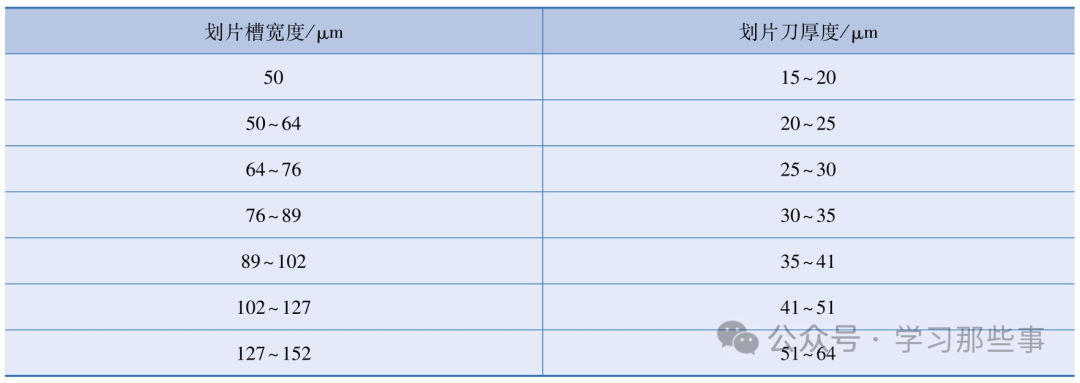

在早期,晶圆切割采用的是物理切割方法,通过划片刀进行横向和纵向的切割运动,把晶圆分割成方形的芯片晶粒。直至今日,利用金刚石砂轮划片刀(见图 5)进行晶圆切割的方式依旧是主流。不过,机械划片时,划片力直接作用于晶圆表面,这会让晶体内部产生应力损伤,容易引发芯片崩边以及晶圆破损的问题。尤其是对厚度在 100 微米以下的晶圆进行划片操作时,晶圆破碎的风险极高。机械划片的速度通常为 8 - 10 毫米 / 秒,速度相对较慢,而且要求划片槽宽度大于 30 微米,对于高可靠电路,划片槽宽度需更大,甚至要达到 50 - 60 微米,以此保证芯片划片后的完整性与可靠性。一般芯片的预留划片槽宽度与切割用金刚石砂轮划片刀厚度的推荐值,如表 1 所示。机械划片原理示意图如图 6 所示。

图6:机械划片原理

表 1:一般芯片的预留划片槽宽度与切制用金刚石砂轮划片刀厚度的推荐值

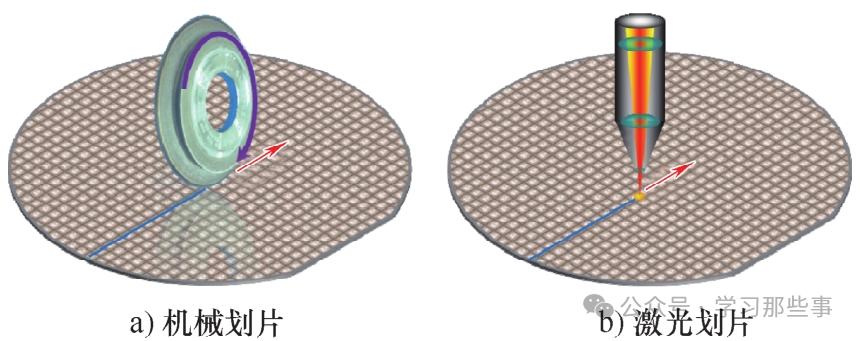

激光切割属于无接触式划片,不会给晶圆带来机械应力,对晶圆造成的损伤较小,能够有效避免芯片破碎、损坏等情况(见图 7)。由于激光聚焦可以达到亚微米数量级,在对晶圆进行微处理时优势显著。同时,激光划片速度能够达到 150 毫米 / 秒,相比机械划片速率有大幅提升,还能完成较薄晶圆的加工任务,也可用于切割一些形状较为复杂的芯片,比如六边形芯片。然而,设备成本高昂成为了阻碍激光划片广泛应用的因素之一。

图7:机械划片与激光划片

划片工艺步骤

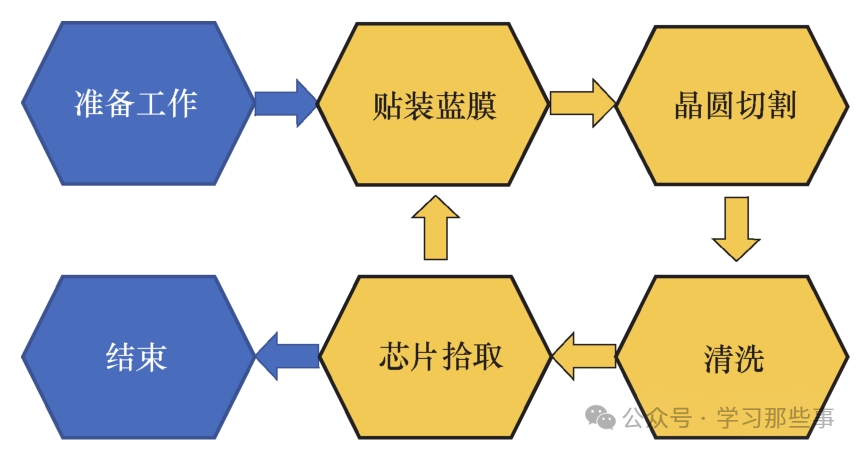

在划片工艺正式开始前,需要先做好必要的准备工作。随后,把待切割的晶圆片粘贴到蓝膜上,将蓝膜框架放置到划片机中,开启划片过程,并且在划片过程中实时清除产生的硅渣和污物。最后,将分割好的芯片进行拾取和妥善保存,具体步骤如图 8 所示。

图8:划片工艺步骤

1.准备工作

在进行划片工艺前,需对相关设备与环境进行细致准备。首先,使用乙醇浸湿无尘布,对贴膜机进行全面擦拭,以去除表面的灰尘与杂质。随后,利用氮气枪对工作台面及周边区域进行吹扫,确保无残留的微小颗粒。在必要情况下,开启去离子风吹淋工作区域,有效消除静电干扰,避免静电对晶圆及后续工艺造成影响。完成设备与环境清理后,需对待划片的晶圆(见图 9)进行严格检查。仔细核对晶圆的数量以及批次信息,同时全面查看晶圆表面,确保其完好无损,无任何破损迹象,为后续工艺的顺利开展奠定基础。

2.贴装蓝膜

贴装蓝膜后的晶圆如图 10 所示。

1)蓝膜:蓝膜在划片工艺中承担着固定晶圆和束缚晶粒的关键作用。它将晶圆背面稳固地固定在金属膜框上,确保在晶圆被切割成单个晶粒后,晶粒不会散落。晶圆通常依据直径大小区分,常见的尺寸有 6 英寸、8 英寸、12 英寸,部分用于高可靠电路的稳定老品种还会使用 4 英寸晶圆。与之对应,蓝膜也具备不同尺寸规格。蓝膜的主要特征参数为厚度与黏附力,大多数用于硅晶圆划片的蓝膜厚度在 80 - 95 微米之间。蓝膜的黏附力既要足够大,以保证划片过程中能将分离的每个晶粒紧紧固定在膜上,又要在划片完成后,便于从膜上轻松取下晶粒。目前,最常用的蓝膜类型为普通蓝膜和紫外(UV)膜。普通蓝膜成本约为 UV 膜的三分之一。UV 膜的粘接强度可通过紫外线照射改变,照射后,其粘接剂聚合固化,黏附力减小 90%,使得脱膜、揭膜更为容易,且不会留下残留物。UV 膜具有极强的初始黏附力,能有效固定晶圆,即使是微小晶粒也不会出现位移或剥除问题;通过紫外线照射降低黏附力后,即便大晶粒也能轻松分拣,且应力极小,晶粒背面无残留。

2)贴膜框:贴膜框又称晶圆环、膜框、金属框架等,采用金属材质制成,具有一定刚性,不易变形,常与贴膜机配套使用。其主要作用是绷紧蓝膜,稳固固定晶圆,方便后续的晶圆划片以及晶粒分拣工序,避免晶圆切割后,因蓝膜褶皱导致晶粒间相互碰撞挤压而造成损伤。

3)装配过程:图 11 展示了晶圆、蓝膜及贴膜框的装配图,图 12 呈现了具体的装配过程。首先,取出一片晶圆,使其正面朝下、背面朝上,放置在贴膜机工作盘上,打开真空开关,利用真空吸力牢牢吸住晶圆。接着,将贴膜框放置在贴膜机工作台上,仔细调整位置,使其中心与晶圆中心精准对齐,然后将侧边定位框移动至贴膜框外侧,对其进行左右限位。最后,拉出足够长度的蓝膜,将其拉紧后贴在贴膜机后部,确保蓝膜覆盖整个贴膜框区域,再用滚筒滚压蓝膜,使晶圆、蓝膜及框架紧密装配在一起。

3. 晶圆切割

此步骤旨在按照芯片大小,将晶圆分割成单一的晶粒,以便用于后续的芯片贴装、引线键合等工序。尽管机械划片存在诸多可靠性和成本方面的问题,如晶圆机械损伤严重、划片线宽较大、划片速度较慢、需要冷却水辅助切割、刀具更换维护成本较高等,但目前机械切割仍是主要的划片方式。为解决机械划片中芯片崩边、分层、硅渣污染等问题,人们通过调整划片工艺参数、精心选择最佳的刀具类型以及采用多次划片等手段加以应对。划片机切割晶圆的场景如图 13 所示。

4. 清洗

在晶圆切割过程中,清洗环节至关重要,主要目的是去除划片时产生的各种硅碎、粉尘,清洁晶粒,同时对划片刀起到降温冷却作用。冷却介质的选择需依据划切材料的质量要求,可采用去离子水、自来水或其他冷却介质。冷却流量一般通过流量计进行调节控制,正常范围在 0.2 - 4 升 / 分钟。流量大小需根据刀刃以及划切材料的种类和厚度进行调整,流量过大可能会冲走划切中粘接不牢固的芯片,对于特别薄的刀刃,过大的流量还可能影响刀刃刚性;而流量过小则会影响刀刃寿命和划切质量。

5. 芯片拾取

使用 UV 光照射后,UV 膜的黏性会减退,这使得拾取分割好的晶粒变得更加便捷,如图 14 所示。

图14:从UV膜上拾取所需芯片

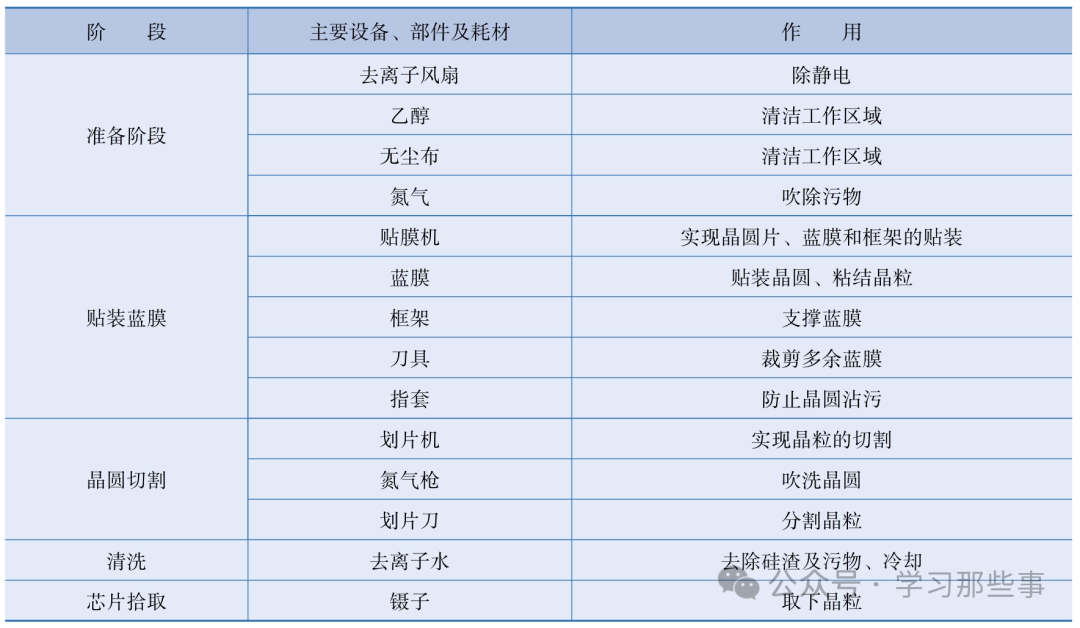

表 2 展示了划片工序涉及的主要设备、部件及耗材和作用。

表 2:划片工序涉及的主要设备、部件及耗材和作用

机遇与挑战

使用晶圆划片机,旨在实现将整个晶圆近乎无损地划切成单个集成电路芯片,以便后续开展装片和引线键合等工艺。鉴于划片对象是成本高昂的晶圆,所以晶圆划片机务必具备高精度与高可靠性。当前,在晶圆划片机领域面临着诸多主要挑战:

晶圆规格与切割道变化:晶圆直径从以往的 150 毫米、200 毫米逐步增大到如今的 300 毫米,并且其集成度持续攀升,芯片尺寸愈发小巧。与此同时,切割道宽度不断缩窄,从曾经的 75 微米、65 微米、50 微米,缩减至目前的 30 微米,这已逼近机械式砂轮划片的能力极限。这种变化对划片机的精度和稳定性提出了更高要求,传统的划片方式在应对如此精细的切割任务时,显得愈发吃力。

超薄晶圆的应力敏感性:随着先进 3D 叠层封装技术的发展,对晶圆及芯片的厚度要求越来越薄,甚至低于 50 微米。超薄晶圆对于机械应力和热应力极为敏感,这就迫切要求划片过程中应力残留越低越好。而现有的机械划片方式在切割超薄晶圆时,难以有效控制应力的产生,容易导致晶圆破裂或芯片性能受损,给划片工艺带来了巨大挑战。

新型材料的划切难题:低 K 介质层铜互联材料呈现出多孔网状结构,这种结构使其容易碎裂。此外,金属材料对金刚石砂轮刀具具有极强的黏粘性,这使得传统的划切方法难以满足需求,必须探寻全新的划切手段。寻找既能避免材料碎裂,又能解决刀具黏粘问题的划切技术,成为了亟待攻克的难题。

高硬度材料的应用挑战:化合物半导体材料(如 GaAs、InP)和第三代半导体材料(如 SiC、GaN 和金刚石)的应用日益广泛。这些材料具有高硬度的特性,其划切无论是对设备的性能,还是对刀具的耐磨性和锋利度,都提出了全新的要求。现有的划片机和刀具在处理这些高硬度材料时,往往无法达到理想的划切效果,限制了这些新型材料在集成电路制造中的大规模应用。

成本与可靠性的双重压力:电子封装行业对成本控制有着严格要求,同时高可靠集成电路对可靠性有着根本需求。这就意味着划片成品率应尽可能达到 100%,一旦划片出现质量问题,极有可能导致整个晶圆甚至整个批次晶圆报废,造成巨大的经济损失。如何在保证划片质量的前提下,降低成本,提高生产效率,是晶圆划片机面临的又一重大挑战。

尽管砂轮划片这种机械划片方式至今尚未发生根本性变革,但上述这些挑战促使设备商不得不积极探索新的划切方法。在迎接挑战的同时,这些难题也为相关技术的创新与发展带来了机遇。一旦新的划切方法得以突破,不仅能够满足当前集成电路制造的需求,还可能推动整个行业向更高水平迈进,开启新的发展篇章。例如,激光划片技术虽然目前存在设备成本高昂的问题,但随着技术的不断进步和成本的降低,有望在未来成为解决这些挑战的关键技术之一。此外,一些新兴的划切技术,如等离子划切、超声划切等,也在不断研发和试验中,为晶圆划片机的发展注入了新的活力。

-

CMOS集成电路的基本制造工艺2025-03-20 4007

-

集成电路制造中的电镀工艺介绍2025-03-13 2215

-

集成电路制造工艺中的High-K材料介绍2025-03-12 2423

-

集成电路工艺中的金属介绍2025-02-12 2588

-

半导体集成电路封装流程|划片工艺详解2023-02-02 5561

-

集成电路芯片制造中的3种硅化物工艺介绍2022-11-21 11922

-

博捷芯精密划片机行业介绍及工艺比较2022-11-09 17115

-

#硬声创作季 #芯片制造 IC制造工艺-1-1 集成电路制造工艺概述-集成电路制造工艺的发展水管工 2022-10-17

-

MOS集成电路的基本制造工艺资源下载2021-07-06 1627

-

CMOS集成电路制造工艺的详细资料说明2019-07-02 3724

-

《集成电路制造工艺与工程应用》最强PPT版,免费奉送!2018-11-13 41062

-

集成电路制造工艺2016-04-15 961

-

集成电路制造技术的应用2009-08-20 3662

全部0条评论

快来发表一下你的评论吧 !