功耗对IGBT性能的影响,如何降低IGBT功耗

描述

深入了解IGBT功耗问题

在电力电子的广阔领域中,绝缘栅双极型晶体管(IGBT)作为核心器件,其性能优劣直接关乎整个系统的运行效率与稳定性。而功耗问题,始终是IGBT应用中不可忽视的关键环节。今天,就让我们一同深入探究IGBT功耗背后的奥秘。

一、IGBT工作原理简述

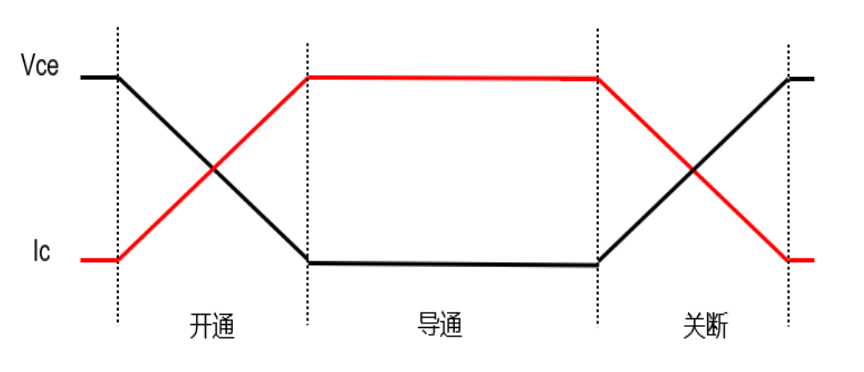

IGBT融合了场效应晶体管(MOSFET)的高输入阻抗和双极型晶体管(BJT)的低导通压降特性。它由栅极(G)、集电极(C)和发射极(E)三个电极构成。当栅极施加正向电压时,在栅极下方的P型衬底表面形成反型层,从而形成N沟道,为集电极到发射极的电流导通创造条件。简单来说,IGBT通过栅极电压控制沟道的导通与关断,进而实现对电路中电流的高效调控。如图是一个IGBT的完整工作波形。

二、IGBT功耗分类

1.导通功耗

当IGBT处于导通状态时,电流流经器件会产生一定的电压降,根据功率公式P = U×I(其中P为功率,U为电压降,I为电流),这就导致了导通功耗的产生。IGBT的导通压降主要由饱和导通压降Uce(sat)决定,而Uce(sat)与芯片的材料特性、制造工艺以及流过的电流大小密切相关。一般而言,电流越大,导通压降越高,导通功耗也就越大。

2.开关功耗

IGBT在开通和关断过程中,电压和电流并非瞬间完成切换,而是存在一个过渡过程。在这个过渡期间,电压和电流同时存在较高值,二者相乘得到的瞬时功率较大,从而产生开关功耗。开通时,电流迅速上升,电压逐渐下降;关断时,电压迅速上升,电流逐渐下降。开关频率越高,单位时间内的开关次数越多,开关功耗也就越显著。

3.驱动功耗

IGBT的正常工作离不开驱动电路的支持,驱动电路在对IGBT进行栅极电压控制时,需要消耗一定的能量,这部分能量损耗即为驱动功耗。驱动功耗与驱动电压、驱动电流以及开关频率等因素有关。较高的驱动电压和较大的驱动电流虽然能加快IGBT的开关速度,但同时也会增加驱动功耗。

三、功耗对IGBT性能的影响

1.热问题

功耗直接转化为热量,导致IGBT芯片温度升高。过高的温度会使IGBT的参数发生漂移,如导通压降增大、开关时间变长等,进一步加剧功耗的产生,形成恶性循环。长期处于高温环境下,还会严重影响IGBT的可靠性和使用寿命,甚至可能引发器件的热失效,造成整个电力电子系统的故障。

2.效率降低

功耗的存在意味着能量的浪费,这无疑会降低电力电子系统的转换效率。对于一些对能效要求极高的应用场景,如新能源汽车、光伏发电等,IGBT功耗过大将直接影响系统的整体性能和经济效益。因此,降低IGBT功耗对于提高系统效率、降低运行成本具有重要意义。

四、如何降低IGBT功耗

1.器件选型优化

在设计阶段,应根据实际应用需求,合理选择IGBT器件。不同型号的IGBT在导通压降、开关速度、最大电流等参数上存在差异。例如,对于低电压、大电流的应用场景,可选择导通压降较低的IGBT,以降低导通功耗;对于高频应用,则需选用开关速度快、开关损耗小的IGBT。同时,还应关注器件的热性能参数,确保其能够在工作温度范围内稳定运行。

2.驱动电路优化

优化驱动电路是降低驱动功耗和开关功耗的有效手段。通过合理设计驱动电阻,可调整IGBT的开关速度,在保证开关性能的前提下,尽量减小开关过程中的电压电流交叠时间,从而降低开关功耗。此外,采用合适的驱动芯片和电源,优化驱动电路的布局布线,也有助于减少驱动功耗。

3.散热设计强化

良好的散热设计能够及时将IGBT产生的热量散发出去,有效降低芯片温度,从而减小功耗对器件性能的影响。常见的散热方式有风冷、水冷和热管散热等。在实际应用中,应根据系统的功率等级和空间限制,选择合适的散热方案,并合理设计散热器的结构和尺寸,确保散热效果达到最佳。

五、不同应用场景下功耗特性 1.新能源汽车 在新能源汽车中,IGBT主要用于电机驱动、车载充电等关键环节。车辆行驶过程中,电机负载频繁变化,IGBT需快速响应并精准控制电流。此时,开关功耗占据主导地位。加速时,大电流需求使IGBT快速导通与关断,电压电流交叠产生大量开关损耗。而且,汽车运行时工况复杂,频繁启停、加减速,导致IGBT开关频率波动大,进一步加剧开关功耗。同时,由于电机驱动要求大电流输出,导通功耗也不可忽视。但相较于开关功耗,导通压降相对稳定,在高效冷却系统配合下,导通功耗影响稍小。 2.光伏发电 光伏发电系统里,IGBT用于逆变器将直流电转换为交流电。这里的IGBT工作在相对稳定的直流输入电压下,开关频率通常固定在几十千赫兹。因光伏板输出电压较高,为降低导通损耗,一般选用导通压降较低的IGBT器件。由于开关频率相对固定,开关功耗相对稳定。但在光照强度变化导致输出电流波动时,导通功耗会随之改变。例如在光照充足时,输出电流大,导通功耗增加;阴天或早晚光照弱时,电流小,导通功耗降低。总体而言,光伏发电场景下,导通功耗与开关功耗处于相对平衡状态,且受光照条件影响显著。 3.工业电机驱动 工业电机种类繁多,功率范围广。对于大功率电机驱动,IGBT需承受高电压、大电流。运行时,导通功耗成为主要部分,因为大电流通过IGBT会产生较高的导通压降,依据P = U×I,导通功耗随之增大。而开关频率一般相对较低,开关功耗占比相对小。但在电机频繁正反转、调速等动态工况下,开关次数增多,开关功耗会明显上升。相比之下,小功率工业电机驱动中,IGBT的电流、电压应力较小,开关频率相对灵活,开关功耗与导通功耗都需根据具体运行参数综合考量,不过整体功耗水平低于大功率电机驱动场景。 4.智能电网 在智能电网的电能转换与传输环节,IGBT应用于电力变流器等设备。电网运行要求高可靠性与稳定性,IGBT常工作在高电压、大容量环境。此时,导通功耗是重点关注对象,高电压带来的高导通压降使得导通功耗显著。同时,为保证电能质量,对IGBT的开关性能要求严格,开关频率虽不高,但每次开关动作产生的能量损耗较大,开关功耗同样不容忽视。此外,电网工况复杂,电压电流谐波等因素也会影响IGBT功耗特性,增加了功耗分析与控制的难度。 IGBT功耗问题贯穿于电力电子系统的整个生命周期,对其进行深入分析与有效优化是提升系统性能的关键所在。从理解功耗产生的根源,到采取针对性的降低功耗措施,每一步都需要我们在实际应用中精心考量。相信随着技术的不断进步和创新,IGBT功耗问题将得到更好的解决,为电力电子技术的发展注入新的活力。- 相关推荐

- 热点推荐

-

关于IGBT模块的散热设计2024-03-22 58695

-

IGBT导通与截止#IGBT逆变器学习电子知识 2022-10-12

-

什么是IGBT?什么是IGBT模块?什么是IGBT模块散热器?2012-06-19 5643

-

IGBT2012-07-25 12391

-

IGBT的失效机理2017-03-16 4114

-

降低三相IGBT逆变器设计系统成本的方法2018-08-29 3515

-

IGBT并联设计参考2018-12-03 11351

-

如何降低FPGA设计的功耗?2019-08-15 2874

-

IGBT失效的原因与IGBT保护方法分析2020-09-29 5507

-

内置SiC SBD的Hybrid IGBT 在FRD+IGBT的车载充电器案例中 开关损耗降低67%2022-07-27 4657

-

IGBT和MOS管区别2022-09-16 54446

-

IPM如何从可用的IGBT器件中获得最佳性能?2023-02-24 14372

-

IGBT管的功耗讲解2022-10-13 4176

-

如何测量功耗并计算二极管和IGBT芯片的温升2023-02-11 2620

-

IGBT功率器件功耗2024-07-19 1900

全部0条评论

快来发表一下你的评论吧 !