热插拔电路设计:为何重要?如何避坑?工程师必看!

热插拔电路设计:为何重要?如何避坑?工程师必看!

电子说

描述

热插拔电路的重要性:新能源时代的关键保护技术

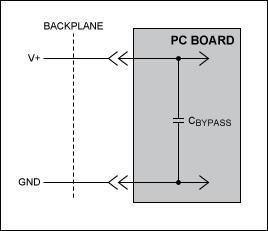

图1a | 未使用热插拔控制器时,带电插入设备可能引发电源尖峰和浪涌电流

在新能源设备(如UPS电源、电池充电器、大功率储能系统)中,带电设备插入未供电设备的场景极为常见。此时,接口处的**纹波滤波电容**(尤其是大容量电解电容)会在插入瞬间呈现低阻抗,导致**短路级冲击电流**。这种瞬时浪涌可能引发以下严重问题:

- 连接器氧化

- PCB铜箔烧蚀

- 寄生电感产生高压尖峰,击穿保护电路

- 触发电池保护机制

- 拉低供电电压,甚至损坏供电设备

热插拔控制器(Hot-Swap Controller)的核心作用正是抑制浪涌电流,确保设备在带电插拔时安全可靠。以下从设计原理、功能演进到实践技巧,系统解析这一关键技术。

---

一、热插拔电路的设计原理:两种浪涌电流控制方案**

1. 电压斜率控制(dV/dt控制)

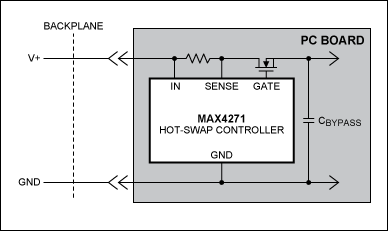

图1b | 通过控制MOSFET导通斜率限制浪涌电流

- 原理:利用电流公式 ( I = C cdot frac{dV}{dt} ),通过控制电压上升速率(dV/dt)间接限制电流。

- 实现方式:

- 恒流源为MOSFET栅极充电,结合栅源电容((C_{GS}))调节导通速度。

- 需额外RC网络补偿电容容差(电解电容公差可达±20%~-60%)。

- 缺点:依赖电容容值精度,需针对不同电容调整参数,灵活性较低。

2. 直接电流检测控制

- 原理:通过检测电阻实时监测电流,反馈控制MOSFET栅极电压。

- 优势:

- 不受电容容值影响,无需外部RC网络。

- 精度高,响应快,适用于复杂场景。

- 趋势:现代控制器多集成此方案,例如支持25mV低检测压降的芯片。

---

二、热插拔控制器的核心功能

1. 基础保护机制

| 功能 | 作用 |

| 欠压锁定 | 防止电源电压不足时MOSFET因栅压不足损坏 |

| 过温保护 | 监测芯片温度,防止MOSFET过热(需与MOSFET紧密热耦合) |

| 短路保护 | 快速切断大电流短路(响应时间可低至260ns) |

| 过流分级保护 | 区分瞬时故障(<3ms)与持续过载,避免误触发 |

2. 高级可编程功能

- 浪涌斜率调节:适配不同电容容值场景。

- 欠压/过压阈值编程:灵活匹配电源规格。

- 多电压监控:支持多电源轨(如1.8V/2.5V/5V)同步保护。

---

三、热插拔技术的最新趋势

1. 无检测电阻设计

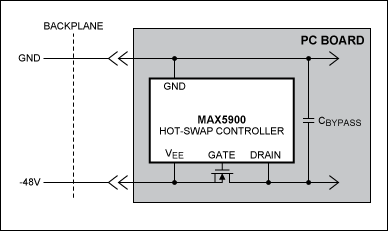

图2 | 通过监测MOSFET漏源电压(VDS)替代检测电阻(适用于-48V电信电源)

- 优势:减少元件数量,降低成本,提升可靠性。

- 挑战:需高精度VDS检测电路,补偿MOSFET导通电阻(RDS(ON))温漂。

2. 高密度与低功耗设计

- 小型化:适应刀片服务器等高密度场景,优化PCB面积与高度。

- 低压检测:支持低至1V电源监控,检测压降至25mV。

---

四、硬件工程师的实践技巧

1. 布局优化

- 短走线原则:控制器靠近板边,检测电阻采用开尔文连接。

- 散热设计:

- MOSFET下方布置双面铜垫,通过过孔连接接地平面。

- 控制器与MOSFET紧密布局,确保温度传感同步。

2. MOSFET选型

- 低RDS(ON):减少满负载压降与功耗(避免触发欠压复位)。

- 耐脉冲能力:选择可承受单次高能脉冲的器件(如SOA曲线优化型号)。

3. 抗噪与响应平衡

- 滤波设计:抑制瞬态噪声(如3ms毛刺容忍时间)。

- 动态调整:根据故障幅度调整响应速度(高幅短路快速关断,低幅过载延迟判断)。

---

结语

热插拔电路是新能源时代硬件设计的安全基石。从传统dV/dt控制到智能化多轨监控,其演进始终围绕**精度、响应速度与集成度**三大核心。工程师需结合具体场景(如电源电压、电容容差、空间限制)选择控制器方案,并通过严谨的布局与选型规避潜在风险。

-

EMC电路设计工程师必备的EMC基础2025-07-07 611

-

电子工程师必看!EMC设计难题一站式破解2025-05-07 2955

-

电子工程师的电路设计经验分享2025-01-21 1278

-

工程师必看!MOSFET器件选型的3大法则2023-12-06 1219

-

工程师必看!电路基本概念有哪些?2023-11-30 2341

-

【PCB设计】如何避坑PCB板漏孔、漏槽?PCB设计工程师必看!2023-03-02 2523

-

PCB板漏孔、漏槽怎么办?看工程师避坑“SOP”2023-03-01 1168

-

硬件工程师面试必看试题(经典).zip2022-12-30 1041

-

初学者必看的LABVIEW工程师编程经验2021-07-12 1416

-

为什么SOA对于热插拔应用非常重要?2021-03-08 2732

-

电池管理系统热插拔测试和序列设计详叙2021-02-26 3362

-

基于TPS2491的热插拔保护电路设计2018-10-08 2987

-

如何对BMS单元连接进行热插拔2018-09-07 6147

-

如何选择合适元件用于高速数字通信系统的热插拔电路设计2009-12-26 1206

全部0条评论

快来发表一下你的评论吧 !