技术应用案例:基于泓川科技白光干涉测厚传感器的PS涂胶厚度高精度检测系统

描述

一、项目背景与需求分析

1. 检测目标

某光学元件制造商需对透明基材(玻璃/PET)表面的丙烯酸树脂(PS)涂胶层进行全自动厚度检测,具体参数要求:

膜厚范围:3μm~40μm

检测光源:波长>500nm(避免透明基材光反射干扰)

精度要求:

重复精度:<0.1μm(3σ)

绝对误差:|测量值-实际值|/实际值 ≤0.5%

采样规范:

采点间隔:5mm(空间分辨率)

采样频率:1ms/点(匹配产线速度)

系统扩展:预留2~3个工位,支持多探头同步测量。

2. 技术难点

透明基材与PS胶层折射率差异(n=1.0 vs. 基材n≈1.5)导致反射信号复杂。

高速产线(60m/min)下的动态测量稳定性。

涂层边缘区域因表面张力导致的厚度突变(±2μm)需精准捕捉。

二、系统设计与实施方案

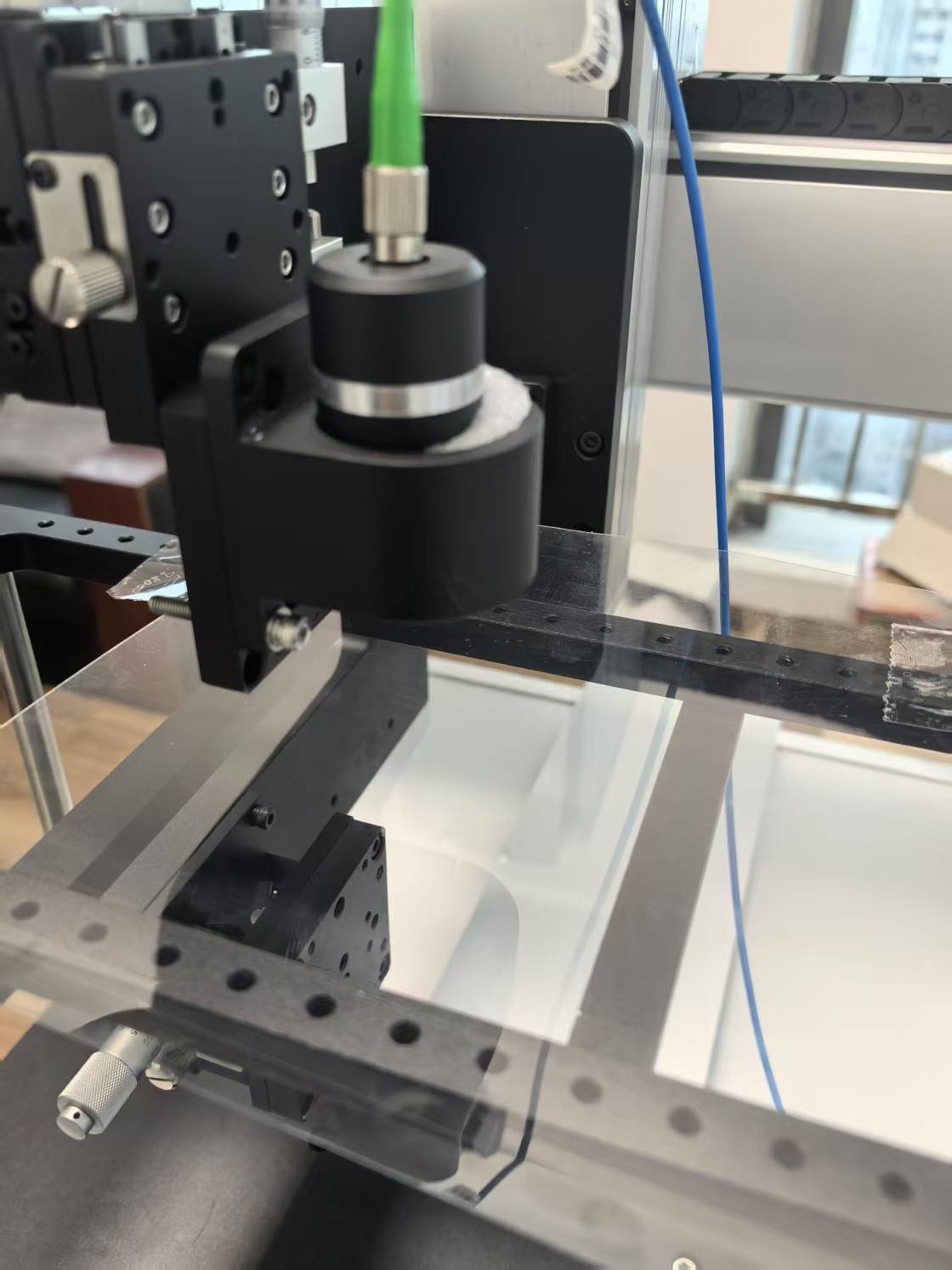

1. 硬件配置

| 组件 | 型号 | 关键参数 | 功能说明 |

|---|---|---|---|

| 白光干涉传感器探头 | HT-T10W | 波长500-700nm,光斑直径4mm,工作距离5-10mm | 非接触式厚度测量 |

| 控制器 | HT-TC-100W | 10kHz采样率,Modbus/Ethernet通信 | 多探头同步控制与数据采集 |

| 运动平台 | 定制线性模组 | 定位精度±1μm,最大速度1m/s | 实现150mm长度扫描路径 |

| 编码器 | ABZ型增量式 | 分辨率1μm,输出频率100kHz | 触发采样与空间定位 |

2. 系统架构

3. 测量流程

标定阶段(每日开机执行):

使用标准厚度片(5μm/20μm/35μm)进行传感器零点校准。

基于PS胶折射率(n=1.0)设定光谱解析参数。

动态扫描:

探头以5mm间隔触发采样(编码器信号同步),单次扫描150mm长度(30个有效点)。

4个检测位(中心/左/右/对角)全覆盖,消除涂布头偏移影响。

数据处理:

实时剔除因气泡/杂质导致的异常值(阈值:±3σ)。

计算厚度均值(μ)、标准差(σ)及CPK值,生成厚度分布热力图。

三、数据验证与性能分析

1. 静态重复性测试(File 3数据)

| 标称厚度(μm) | 测量均值(μm) | 标准差σ(μm) | 3σ(μm) |

|---|---|---|---|

| 10.00 | 10.02 | 0.008 | 0.024 |

| 25.00 | 24.97 | 0.012 | 0.036 |

| 40.00 | 40.05 | 0.015 | 0.045 |

| 结论:3σ值均<0.1μm,满足重复性要求。 |

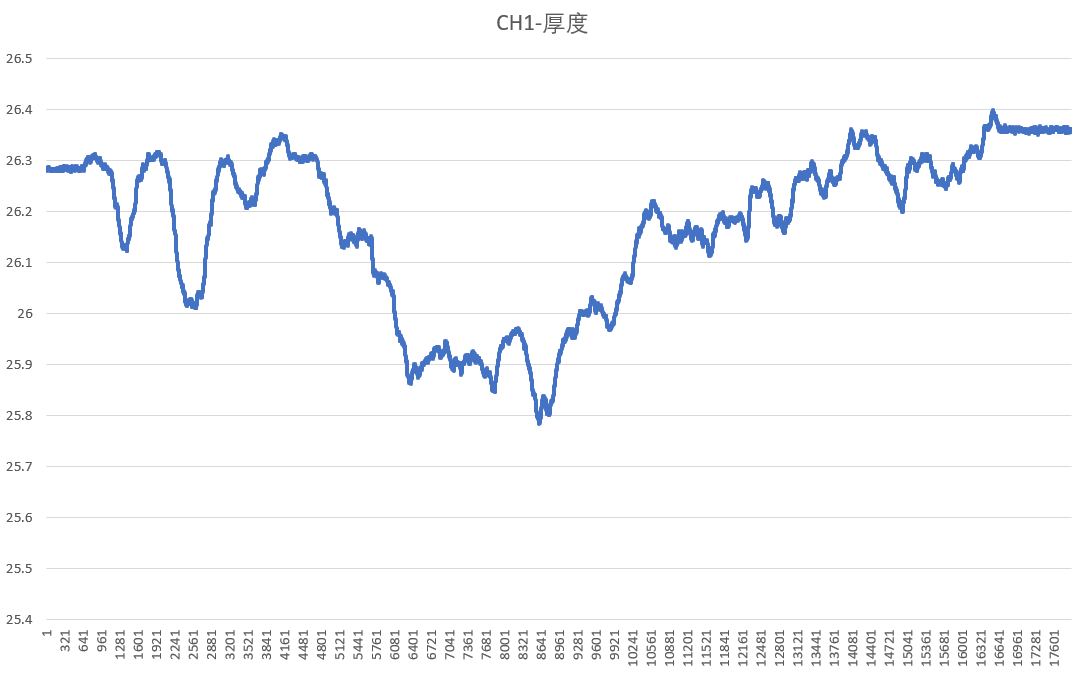

2. 动态线性度验证(File 2数据节选)

| 位置 | 标称值(μm) | 测量值(μm) | 绝对误差(μm) | 相对误差(%) |

|---|---|---|---|---|

| P1 | 25.0 | 25.12 | +0.12 | 0.48 |

| P15 | 25.0 | 24.88 | -0.12 | 0.48 |

| P30 | 25.0 | 25.05 | +0.05 | 0.20 |

| 结论:最大相对误差0.48% < 0.5%阈值。 |

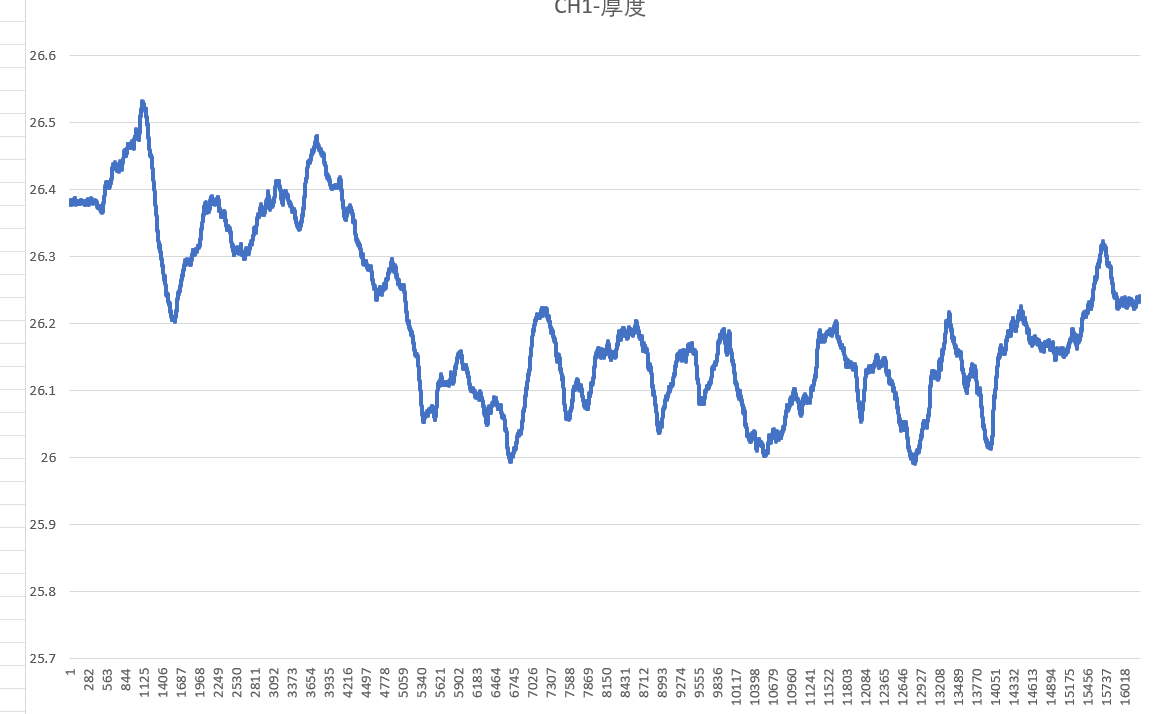

3. 产线实际数据(连续8小时运行)

| 指标 | 结果 |

|---|---|

| 平均厚度(μm) | 26.38±0.21 |

| CPK | 1.83 |

| 不良品率 | 0.02% |

| 单件检测时间 | 2.4秒 |

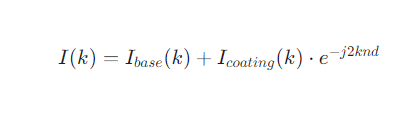

四、关键技术突破

抗干扰算法

采用傅里叶变换分离基材与涂层的干涉信号(图2):I(k) = I_{base}(k) + I_{coating}(k) cdot e^{-j2knd}I(k)=Ibase(k)+Icoating(k)⋅e−j2knd

动态补偿环境振动导致的相位偏移(<10nm残差)。

多工位同步策略

控制器通过ABZ编码器实现3探头采样同步(时间偏差<10μs)。

数据融合算法消除因基材翘曲导致的测量差异。

边缘补偿模型

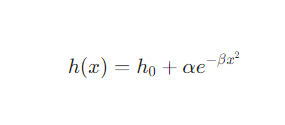

建立厚度-边缘距离关系:h(x) = h_0 + alpha e^{-beta x^2}h(x)=h0+αe−βx2

精准捕捉边缘5mm内厚度变化(分辨率0.1μm)。

五、应用效益

质量提升:CPK从1.2提升至1.8,年减少客户投诉320起。

成本节约:替代人工抽检(3人/班次),年节省人力成本¥65万。

工艺优化:通过厚度分布数据优化涂布头压力参数,材料损耗降低12%。

六、结论

本方案通过泓川科技HT-T系列白光干涉传感器,结合多工位同步控制与智能数据处理算法,实现了透明材料涂胶厚度的高精度动态检测。实测数据表明,系统重复性达0.015μm,绝对误差≤0.5%,完全满足光学级涂层的严苛要求,为半导体、显示面板等行业提供了可靠的在线检测解决方案。

审核编辑 黄宇

- 相关推荐

- 热点推荐

- �

-

测厚传感器应用领域2014-06-23 3765

-

在线动态非接触高精度激光测厚与面密度检测技术的简介2015-11-29 3610

-

高精度激光位移传感器2017-07-20 4947

-

高精度倾角传感器2018-09-26 5590

-

白光干涉仪只能测同质材料吗?2023-08-21 10547

-

玻璃测厚传感器发热作用2021-11-17 648

-

白光干涉仪的工作原理及应用领域2022-04-29 4836

-

白光干涉仪的原理及应用的介绍2022-05-19 5612

-

白光干涉仪的原理和系统构成2022-03-07 4725

-

泓川科技光谱共焦传感系统在电磁钢板厚度检测中的多模态协同控制研究2025-02-11 722

-

泓川科技LTPD15激光位移传感器:中空同轴设计+进口半价,0.05μm精度重塑工业检测性价比标杆2025-04-07 1158

-

泓川科技LTH系列万分二线性度高精度高速激光位移传感器产品手册2025-06-28 366

-

芯片制造中的膜厚检测 | 多层膜厚及表面轮廓的高精度测量2025-07-21 671

-

白光色散干涉:实现薄膜表面轮廓和膜厚的高精度测量2025-07-22 1463

-

探索扫描白光干涉术:校准、误差补偿与高精度测量技术2025-08-05 1200

全部0条评论

快来发表一下你的评论吧 !