速戳!健翔升带你直击 PCB 丝印(Silkscreen)设计常见错误现场

电子说

描述

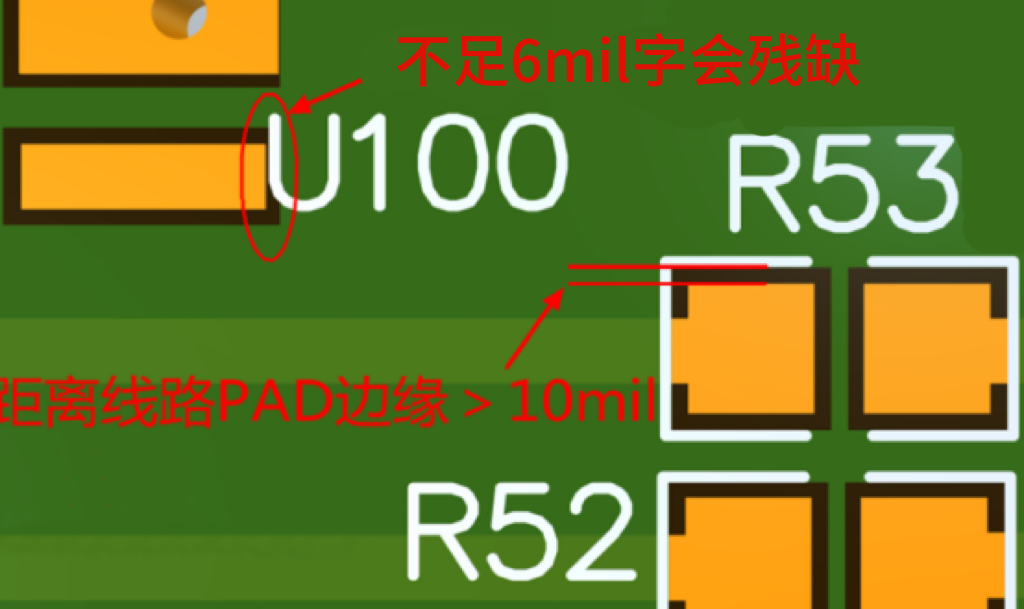

一、焊盘间距不足(临界安全区违规)

错误表现:丝印字符边缘与焊盘间距<0.15mm(6mil)

风险分析:

阻焊开窗偏移时引发焊锡桥接(发生率约0.3%)

回流焊过程油墨碳化污染焊点

解决方案:

设置0.2mm(8mil)安全间距规则(兼容90%以上PCB厂商制程能力)

使用Altium Designer的"Silk to Solder Mask"规则检查器

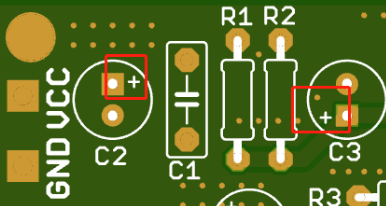

二、极性标识缺失或模糊

错误实例:

电解电容极性仅用"+"号标记,无对应阴极条

LED方向标识与封装实际极性不匹配

失效案例:

某医疗设备因二极管反向安装导致批量召回(损失$2.8M)

设计规范:

采用"△+引脚号"双标识系统(符合IEC 61188标准)

对QFN/BGA等隐藏引脚器件添加外围方向标记

三、字符尺寸与线宽失配

工艺极限:

常规丝印印刷最小线宽:0.15mm(LPI工艺)

镭射刻字分辨率极限:0.08mm

典型错误组合:

0.5mm高度字符使用0.1mm线宽(印刷断线率>40%)

反白字体背景扩展不足(字符粘连风险)

黄金比例公式:

字符高度 ≥ 1.2mm时,线宽 ≥ 高度的15%

字符高度 <1.2mm时,线宽 ≥0.18mm

四、版本信息管理混乱

行业教训:

某工控板因版本号未更新导致新旧物料混用(产线停机22小时)

专业方案:

采用"VX.Y.Z+日期码+校验位"编码体系(如V2.3.1_2405A)

在板边预留可刮擦EPOXY油墨版本区(兼容返修操作)

五、元件位号与BOM表脱节

典型缺陷:

丝印位号跳序(如R1、R3间缺少R2)

同一功能模块位号未按拓扑排序(增加50%维修工时)

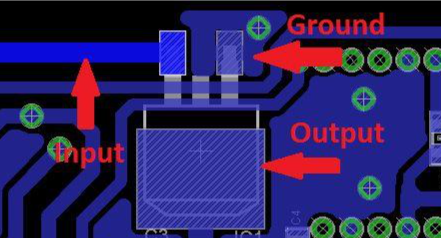

设计准则:

按电路信号流向编排位号(输入→处理→输出)

对EMC敏感区域添加功能分区框线(如RF/ADC Zone)

六、特殊器件标识缺失

高风险场景:

高温器件(如功率MOS)周边无散热警告标识

可编程器件未标注烧录接口定义

军工级规范:

在发热体丝印层叠加红色虚框(耐高温油墨)

对ESD敏感器件添加"⚡"符号(HBM等级标注)

七、板面方向基准错误

实测数据:

无方向标识的板卡插件错误率提高3倍

最佳实践:

在板角设计非对称定位标识(如"◁"+"BOTTOM")

采用物理防呆+丝印双重定位(接插件卡扣方向标识)

八、多层板层压标识遗漏

典型故障:

6层板内层电源分割错误(因层序标识不清)

进阶设计:

在工艺边上标注层压结构(如"L2: GND03")

对混合材料板添加Tg值标识(如"HI-Tg: 170℃")

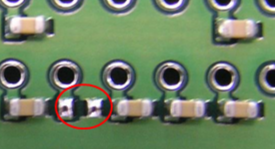

九、丝印与钢网开孔冲突

工程案例:

某BGA底部丝印导致锡膏印刷厚度波动±15%

解决策略:

在钢网层(Paste Mask)执行DFM检查

对0.4mm以下pitch器件禁用底部丝印

十、环保标识不合规

法规风险:

未标注RoHS/REACH标志遭欧盟海关扣留(案例增幅37%)

标准化方案:

在板边预留4×4mm认证标识区

对含贵金属部件添加回收代码(如"Au≥50ppm")

优化建议:

建立企业级丝印设计规范库(参数化模板)

导入3D PDF输出功能,可视化验证丝印遮挡

对汽车电子板执行AI驱动的丝印冲突预测(误报率<0.1%)

本文内容符合IPC-7351B、IEC 62326等国际标准,适用于从消费电子到航空航天全领域PCB设计。建议搭配《PCB丝印设计检查表》(含41项关键指标)作为团队质量管控工具。

审核编辑 黄宇

-

allegro在设置丝印问题2014-02-15 19331

-

PCB设计中丝印的要求及摆放2017-12-01 10940

-

高速PCB设计系列基础知识66 | PCB设计中丝印的要求及摆放2017-12-05 5529

-

Pads PCB 元件位号放在布线层和丝印层2023-02-06 14484

-

pcb丝印的规范及要求_pcb丝印怎么加2018-05-04 42806

-

PCB设计工作中常见的错误有哪些?2023-05-23 2025

-

PCB设计的常见错误2023-07-13 1174

-

PCB丝印是什么?PCB丝印怎么制作?2023-07-26 13472

-

PCBA设计时丝印位号错误有什么影响?2023-09-19 1285

-

2023上海工博会,正运动展位现场直击(一)2023-09-20 1306

-

盘点PCB设计中的常见错误2024-01-12 2188

-

双层PCB生产工艺流程详解2024-05-20 2596

-

PCB线路板制造中常见的错误有哪些,如何避免?2024-06-07 1140

-

2024德国慕展现场直击2024-11-16 874

-

健翔升带你了解PCB压合的原理和流程2025-02-14 2003

全部0条评论

快来发表一下你的评论吧 !