工厂老化测试解决方案:GCOM80-2NET-E如何赋能智能制造

描述

老化测试是产品质量把控的关键,但传统方式效率低、成本高。GCOM80-2NET-E通过智能协议解析、多设备兼容和数据轻量化,大幅提升测试效率,缩短周期,助力企业实现智能化升级与降本增效。

行业洞察:电源测试的关键挑战

行业洞察:电源测试的关键挑战

在电源制造领域,产品性能与质量直接决定其市场竞争力。作为核心检测环节,电源老化测试通过模拟长期运行场景,对电池、适配器等产品的稳定性、兼容性及可靠性进行严苛验证。尤其在全球化竞争下,满足国际标准、降低故障率、提升用户信任度已成为企业立足市场的关键。

老化测试

老化测试

老化测试是电源生产中极为重要的环节,其主要目的是模拟电源在长期使用过程中的性能变化,提前发现潜在的故障和问题。1. 故障预警与风险控制

模拟电源全生命周期运行状态,提前暴露潜在缺陷,降低实际使用中的故障风险。

2. 设计优化与效能提升

基于老化数据逆向改进产品设计,延长使用寿命并提升能效表现。

3. 标准合规与市场准入

确保产品通过国内外严苛环境测试标准,为全球化布局奠定基础。

4. 品牌信任与用户黏性

以可靠品质建立用户口碑,强化品牌技术背书。

客户场景与方案架构

客户场景与方案架构

1. 设备需求

实时监控:动态追踪不良率,按需生成数据报表。

多单元协同:集成马达、导杆、工控机等模块,支持大规模并行测试。

灵活部署:兼容不同被测设备的协议与地址配置,降低集成复杂度。

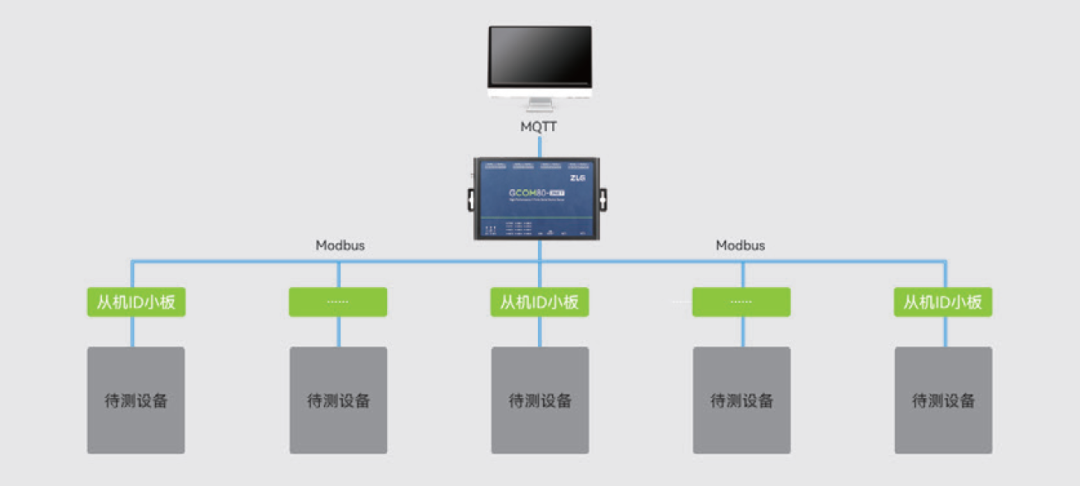

图1 设备示意图

2. GCOM80-2NET-E的核心角色

作为数据交互中枢,该设备实现:

- 协议转换:通过Modbus连接待测终端,以TCP/MQTT协议对接中控工控机。

- 智能寻址:支持从机ID小板或设备自主地址配置,适配多品牌终端。

- 高效解析:将原始报文转换为标准化JSON数据流,简化中控系统处理负担。

图2 应用框图

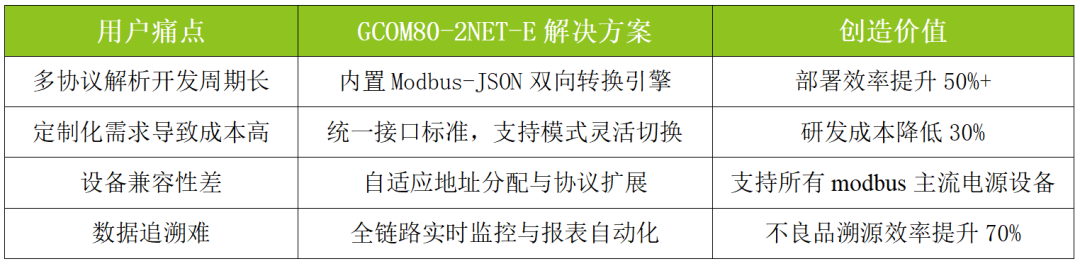

方案优势:直击行业痛点

方案优势:直击行业痛点

1. 核心技术创新

1. 核心技术创新

双模通道技术:同一端口支持协议解析与透明传输模式秒级切换,满足复杂测试场景。

边缘计算能力:本地化数据清洗与压缩,降低工控机负载20%-40%。

- 开放式架构:可提供界面API接口与SDK工具包,支持界面二次开发与系统深度集成。

赋能智慧工厂的未来价值

赋能智慧工厂的未来价值

GCOM80-2NET-E通过标准化、智能化、柔性化的测试方案重构电源老化检测流程:

缩短产品上市周期:从“定制开发”转向“即插即用”,设备调试时间从周级降至小时级。

提升产线良品率:通过数据建模预判故障模式,实现从“事后检测”到“前瞻性品控”转型。

驱动数字化转型:构建测试大数据平台,为工艺优化提供持续的数据资产支撑。

在智能制造升级浪潮中,该方案正成为电源行业提质增效的核心基础设施,助力企业以更低成本、更高可靠性赢得全球市场先机。

-

深圳国际先进制造与智能工厂展2018-09-25 2519

-

智能工厂漏水测试方案2019-07-03 3405

-

STM32Wx赋能工业物联网解决方案2023-09-05 860

-

联想发布AH智能服务解决方案,赋能智能制造2018-06-23 1077

-

人工智能如何赋能智能工厂2021-01-20 2523

-

基于WiFi6 Advanced华为全无线工厂解决方案荣获中国智能制造大奖2022-07-29 1443

-

【解决方案】安科瑞能源互联网赋能智慧工厂建设2021-11-12 823

-

智能制造工厂的SCADA解决方案应用2023-06-20 2227

-

【新品发布】GCOM80-2NET系列智能串口物联设备全新上线2023-07-03 955

-

从开箱到数据上云 — GCOM80-2NET网关开箱篇2023-07-31 1039

-

洲邦科技携手 IBM,为制造业提供 AI 赋能的解决方案2023-09-19 983

-

突破传统!GCOM80-2NET的创新性边缘计算方式2025-02-10 688

-

广和通基于阿里云通义大模型推出随身智能解决方案,赋能消费电子终端行业2025-03-03 1103

-

工业4.0下,应急电源的智能化升级之路2025-03-11 953

-

制药行业的精细化管理:GCOM80-2NET自动化解决方案2025-04-24 498

全部0条评论

快来发表一下你的评论吧 !