LG软包模组设计解析-雷诺ZOE

描述

2016年9月雷诺对ZOE电池包进行了升级,新款电池包总电量为45.6kWh,可用电量为41kWh,系统额定电压360V,系统成组方式为2P96S,共192个电芯,由12个2P8S模组组成。

雷诺ZOE电池包总体结构

雷诺ZOE电池包采用LG电芯,电芯双侧出极耳,电芯尺寸325mm×135mm×11.2mm,重量0.86kg,模组尺寸373mm×204mm×140mm,重量16.4kg。电芯重量占模组重量83.9%,电芯体积占模组体积73.8%。

雷诺ZOE模组

模组包含8个2P单元,模组装配时将8个2P单元堆叠,一起插入模组下塑料壳体,再扣合上塑料壳体,上下塑料壳体通过8个M4自攻螺钉锁紧,采用自攻螺钉可以极大减小下壳体螺母位置的空间需求。

雷诺ZOE模组(拆掉上盖)

每2个电芯被1个上铝壳体和1个下铝壳体包裹形成2P单元,两个铝壳体通过卡扣连接在一起,铝壳体的料厚为0.4mm。

铝壳体冲压形成3条凸起,凸起高度为0.8mm,相邻2P单元铝壳体的凸起接触,形成宽度1.6mm的间隙,电芯的热量传导至铝壳体,通过间隙内的空气流动对电芯进行冷却,同时间隙也可以吸收电芯的一部分膨胀。

模组2P单元

模组的串并联采用镀镍U形铜排和双层极耳超声波焊接,每个极耳在三个位置焊接,焊接区域形状为方形。超声波焊接对于铜铝材料的组合来讲,工艺稳定可靠,在LG模组中广泛应用,例如在LG为BOLT EV设计的3P模组中也应用了超声波焊接工艺。

电芯极耳超声波焊接结构

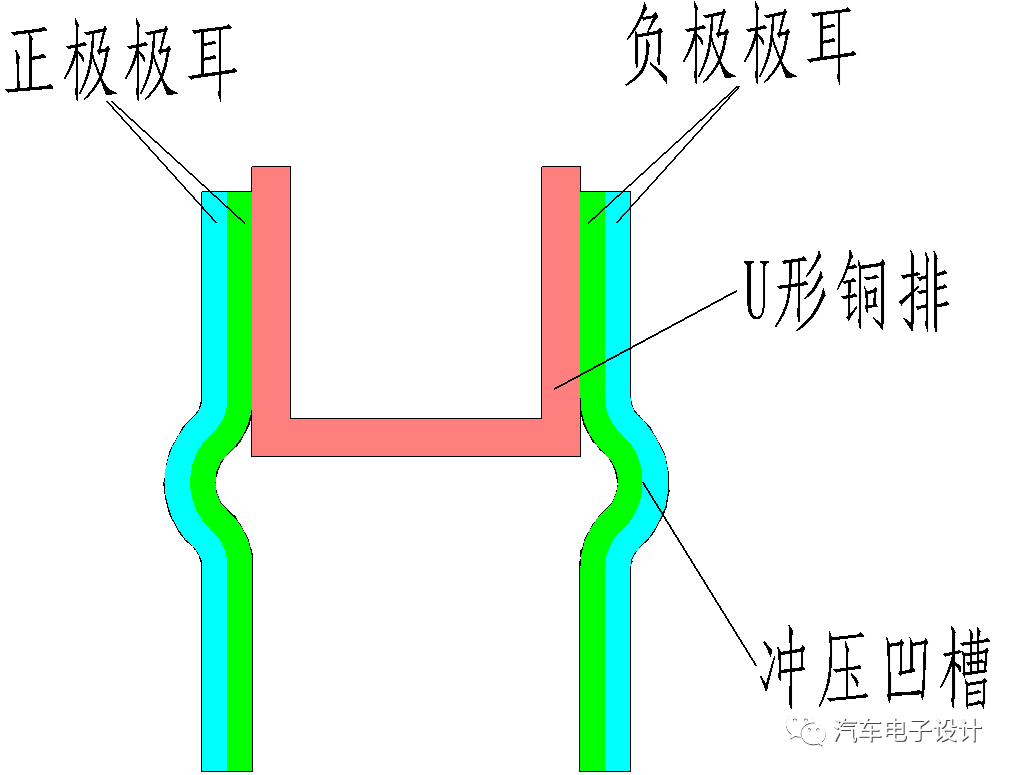

为避免超声波焊接时工装振动对电芯极耳造成损伤,在电芯极耳处理时,将极耳冲压形成凹槽用于吸收振幅,这种结构LG早年已经申请了专利。当然,在电芯极耳上冲压形成凹槽也可以减小在电池包振动时电芯极耳撕裂的风险。LG 的另外一款模组,通过PCB板和BUSBAR锡焊采集电芯电压,结构设计对BUSBAR连接至PCB板的位置进行冲压减薄并形成凹槽以吸收振动。

电芯极耳冲压凹槽示意图

模组输出铜排厚度为2mm,串并联U形铜排厚度为0.8mm,所以在输出排的位置采用了TOX铆接结构进行不同料厚的过渡,需要注意的是TOX铆接结构适用于不同厚度的零件组合,铆接后形成铆接凸起,料厚较薄的一侧为凹模侧,结构设计时应注意避让。

模组输出排结构

模组采集采用线束方案,线束从模组底部跨接模组两端,由接插件在模组一端输出电压和温度信号,该模组共9个电压采集点和1个温度采集点。

电压采集线束通过泰科接插件和BUSBAR相连,这种结合方案在LG多款模组中有应用,这种方式使得采集线束和BUSBAR在结构上是不同的组件,在装配性和可靠性上有较大优势。

电压采集接插件

每个电压采集线束上设置了保险丝用来保护系统安全,早年LG为雷诺设计的另一款模组也设计了保险丝结构,这应该是雷诺对系统安全考虑的延续。

电压采集线路保险丝设计

温度传感器外形为片状,厚度为1.6mm,从模组底部插入,采集铝壳体的温度,因为铝壳体和电芯接触良好,所以这种采集方式基本解决了温度采集响应和温差的问题,如何制造小尺寸温度传感器以及避免温度传感器在电芯挤压下不被破坏,大家是否有一些经验呢?

以上是我对雷诺ZOE模组结构的初步分享,大家如果有其他的更多看法,可以多多交流,

-

库存软包锂电池模组回收 库存圆柱锂电池模组回收 库存 方形动力电池模组回收2021-05-14 0

-

两种软包模组设计介绍2018-09-04 14095

-

国内软包动力电池领域的解析2019-03-02 6610

-

连续四年欧洲第一 雷诺Zoe成功超越特斯拉2019-05-24 1415

-

雷诺ZOE取消电池租赁,为了提高购买竞争力2019-11-26 3239

-

雷诺新ZOE需求旺盛,收到约6000份订单2019-12-02 2312

-

逸飞激光软包电池柔性智能模组装配线成功下线2020-07-14 1273

-

雷诺 Zoe击败特斯拉Model 3,成为欧洲销量最高的电动汽车2020-07-28 579

-

ZOE电池模式改变和出租车辆和电池的现金流影响2020-09-04 1693

-

宝能软包电池的CTP方案解析2020-09-14 4867

-

韩国七成锂电池起火事故源于LG软包电芯2021-10-29 4213

-

虹科案例 | 雷诺 Zoe暖通空调系统故障2023-05-06 829

-

你知道什么是LED软模组吗?2023-11-15 856

全部0条评论

快来发表一下你的评论吧 !