仪表控制系统在饲料虾料稳定器中的应用

电子说

描述

一 概述

目前国内饲料行业采用的设备大部分是江苏牧羊集团提供的成套设备和全套解决方案,黄海粮油饲料厂也采用了该集团的产品,总体使用效果良好,只是虾料稳定器会出现频繁糊料,大体存在糊料批次占总批次的1%,影响成品率及产品质量,通过增加一套自动温度控制系统可有效的解决此问题。

二 工艺介绍

该工位工艺简况:虾料半成品料伴随湿空气一起经溜管进入稳定器,蒸汽经减压阀进入稳定器内蒸汽盘管,与湿料充分接触烘焙换热达到干燥目的。生产工艺对干燥后的产品质量要求很高,水分含量不能波动太大,又不能出现糊料,因而对干燥温度要求严格控制。实践证明,稳定器内空气温度在98℃上下波动小于2℃,控制效果理想。经由我们分析研究发现出现糊料的主要原因是烘焙温度波动大,蒸汽流量不稳定所致,这主要因为国产减压阀控制精度不是很高,减压后的蒸汽压力总有些波动。原设计是根据恒压理想条件做出的,在主蒸汽管道上加了一个手动调节阀,采用手动调节控制蒸汽流量,这样无法适时控制好温度。

三 控制对象分析

针对这种情况设计了一套自动温控系统。图一为控制系统原理图,该系统为单回路控制系统,被控参数为稳定器的温度,控制参数为加热蒸汽量。

图一调节过程如下:

正常情况下,蒸汽通过手动阀、调节阀进入稳定器对原料进行加热,当稳定器内温度超过设定温度时,调节阀在仪表的控制作用下自动减小开度,减少进入稳定器的加热蒸汽量,使温度下降到设定值,反之,当稳定器内温度低于设定温度时,调节阀在仪表的控制作用下自动增加开度,增加进入稳定器的加热蒸汽量,使温度上升到设定值,这样就保证稳定器的温度保持在设定值范围内。仪表的控制作用原理见下面仪表介绍。

四 控制系统构成

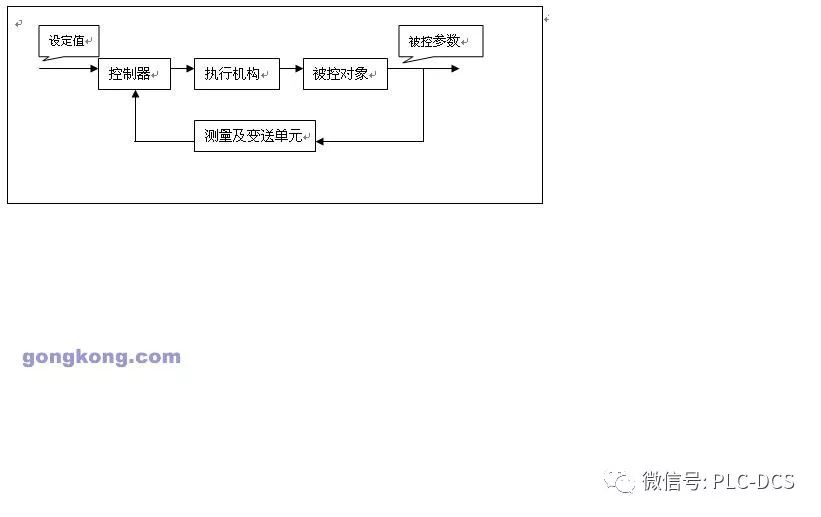

自动控制系统控制过程可分为数据采集和控制两部分,对被控参数进行检测,并传输给控制仪表,然后控制仪表对采集到的被控参数进行分析,并按已定的控制规律决定控制过程,适时地对执行机构发出控制信号来完成控制。本控制系统的基本框图如图二。

图二具体改造情况:

1、执行机构:在手动蒸汽阀上再并上一套自动调节阀,原手动阀管线作为旁通。因为设计要求温度应控制在96--100℃,所以对控制阀的控制精度要求很高,我们采用的温控阀是德国富乐门公司生产的菲舍阀,该阀带有电-气阀门定位器,能够利用负反馈原理来改善调节阀的定位精度和灵敏度,使调节阀能按控制器来的控制信号实现准确定位,控制精度能达到0.2%,此阀在粮油食品、石油化工等行业应用比较广泛。

根据工艺安全原则及被控介质特点,选择气开式,对数流量特性。这样调节阀在小开度时KV(调节阀放大系数)小,控制缓和平稳,调节阀在大开度时KV大,控制及时有效,断电时,阀门自动关闭。

2、测温元件及变送器:因被控温度在200℃以下,选择德国E+H公司生产的测问温元件及变送器,其为一体化产品,采用两线制信号输出,24V直流供电,使用非常方便,价格比国内同类产品较高,但性价较高。该产品测温元件为铂电阻温度计,其加工精度高,工艺比较成熟,在测温范围内具有稳定的物理和化学性能、高灵敏度以及冷端温度零点漂移小的特点。

为提高检测精度,测温元件与变送器之间采用三线制接法,使热电阻的连接导线分别加在不平衡电桥测量线路的相邻两个桥臂上,这样,在导线电阻变化时,将不会改变桥路的输出,从而减小其对仪表读数的影响,配标准温度变送器,其输出信号为4-20mADC标准信号,支持国际通用的HART协议,可以用HART手操器很方便的对测温量程和零点进行设定以及校正,因其高精度、高可靠性、易维护,该系列产品在国内仪表控制系统中得到广泛应用。

3、控制器及其参数整定:温控仪选用香港上润仪表公司生产的WT-80产品,该表属通用型仪表,采用先进的微处理器进行智能控制,可根据被控对象自动演算出最佳调节参数,各输入/输出回路间均采用光电隔离,具有良好的抗干扰性和稳定性,精度1%,具有多种系列产品。本次改造采用输入、输出均为4-20mADC标准信号的产品,负作用控制方式。控制器参数整定,是指决定控制器的比例度P、积分时间TI、微分时间TD的具体数值。整定的实质是通过改变控制器的参数,使其特性和过程特性相匹配,以改善系统的动态和静态指标,取得最佳的控制效果。根据蒸汽的流量特性本系统选用PID控制规律,参数整定采用工程整定法中的4:1衰减曲线法。先把过程控制系统中控制器参数置成纯比例作用(TI=∞,TD=0),使系统投入运行。再把比例度P从大逐渐调小,直到出现等幅振荡响应。此时的比例度为4:1衰减比例度PS=35% ;两个相邻波峰间的时间间隔为4:1衰减振荡周期TS=10MIN ;根据4:1衰减曲线法公式可算得: P=80%*35%=28% ,I=30%*10=3MIN,D=10%*10=1MIN。

具体操作步骤:

1、检查控制阀电路及气路系统连接无误运行可靠。

2、控制参数设定:在仪表测量值(PV)显示状态下,按压SET键,仪表转入控制参数设定状态。每按SET键即按顺序显示一级参数。

(1) 参数设定状态各参数列示如下:符号 名称 设定范围(字) 说明 设定值AL1 第一控制值 -1999—9999 显示第一控制设定值 100AL2 第二控制值 -1999-9999 显示第二控制值 97.5AH1 第一报警回差值 0--255 显示第一报警的回差值 1.0AH2 第二报警回差值 0-255 显示第二报警的回差值 1.0CON 内部参数 CON=0 控制输出为PID控制 0P 比例带 全量程 显示程序比例带的设定值 28I 积分时间 0-1999秒 显示程序积分时间设定值 600D 微分时间 0-1999秒 显示程序微分时间设定值 180在参数设定模式下,按压复位键,仪表再次自检后进入测量值显示状态。

(2)控制目标值(SV)的设定:在PV显示测量值,SV显示目标值的状态下,按住SET键不放,4秒钟后,即进入控制目标值SV的设定状态,按住程序增加键,程序自动加1,直至显示参数目标值为98.0,再次按压SET键不松,5秒钟后参数锁存并退出参数设定。

(3)二级参数设定:在仪表一级参数设定状态下,修改设定参数禁锁CLK=132后,在PV显示CLK,SV显示132状态下,同时按住SET键和程序累加键30秒,仪表即进入二级参数设定。在二级参数修改状态下,每按SET键即变换一个二级工程参数,在参数设定模式下,不按任何键,30秒后,仪表自动保存参数并回到测量值显示状态。

仪表二级参数列示如下:

符号 名称 设定范围 参数设定及说明SL0 输入分度号 0——20 13(注:PT100)SL1 小数点 SL1=1 小数点在十位SL2 第一控制方式 SL2=2 上限控制SL3 第二控制方式 SL3=1 下限控制F1 PID作用方式 F1=1 反作用F2 PID 输出类型 F2=0 电流控制输出F3 SV(PV2)显示方式 F3=0 SV显示控制目标值参数设定完成后,系统即可投入运行。系统改造后,运行稳定可靠,综合误差低于1.5%,完全达到使用要求。

五 结束语

经过半年多的使用,控制效果良好,完全满足生产工艺的要求,工作温度始终控制在98-100℃之间,虾料出成率达到100%,按年产一万吨虾料计,(每吨糊料损失4500元)可为公司年节约45万元,达到了行业先进水平。

-

堆料机无线控制系统2014-03-27 3663

-

无线控制系统2014-03-31 2613

-

堆取料机无线控制系统2014-04-01 2868

-

DIY 相机稳定器,是省钱还是败家?2015-11-04 6199

-

5点新手同学常常踩到的稳定器基础使用雷区2021-09-01 1741

-

智能给料控制器的设计与实现2009-05-24 568

-

PLC 断料机控制系统的设计与应用2009-05-25 514

-

饲料生产设备的主从式控制系统设计2009-08-15 464

-

DCS控制系统在原油稳定压缩机中的应用2009-12-08 1281

-

数码摄像机的影像稳定器2009-12-21 1102

-

机械稳定器和电子稳定器哪个最好2018-10-25 22511

-

电力系统稳定器在mngeta水电站的应用2021-09-23 900

-

风冷伺服稳定器的用途和应用2022-07-27 1298

-

基于PLC的混料灌控制系统设计2023-09-04 2716

-

逆变器稳定器有用吗,也会消耗电力2024-04-17 2012

全部0条评论

快来发表一下你的评论吧 !