HDI板激光盲孔底部开路失效原因分析

描述

问题聚焦

高密度互联(HDI)板的激光盲孔技术是5G、AI芯片的关键工艺,但孔底开路失效却让无数工程师头疼!SGS微电子实验室凭借在失效分析领域的丰富经验,总结了一些失效分析经典案例,旨在为工程师提供更优质、更全面的建议,助力解决这些棘手问题。那么,孔底开路失效究竟是由材料问题、工艺缺陷、过程失控还是设计漏洞引起的呢?

失效根源深度拆解

1材料“隐形杀手”

●基材树脂与铜箔热膨胀系数(CTE)不匹配→在多次高低温循环下,孔底微裂纹逐渐形成并加剧

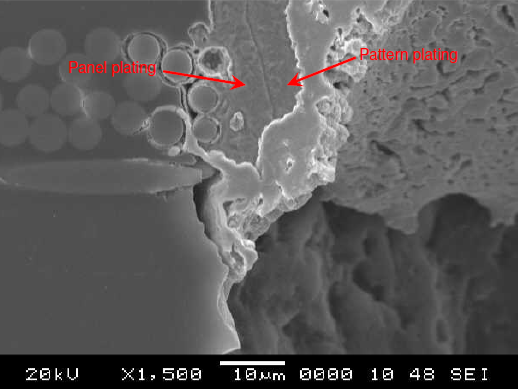

●激光烧蚀残留碳化层→铜箔和电镀层绝缘碳化物质,导电性断崖式下降

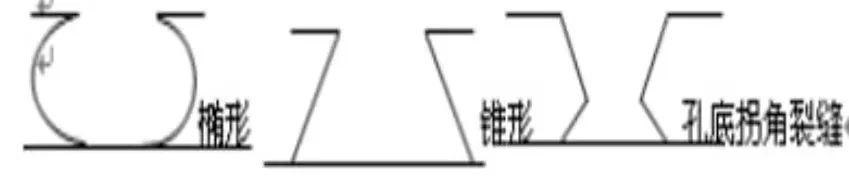

激光盲孔底部裂纹

采用拔孔技术,盲孔底部有碳化物

2工艺参数“致命陷阱”

●能量过高:孔底玻璃纤维过度暴露→铜层附着力崩塌

●脉冲频率失调:悬铜过大,锥形孔壁→空口变小,气泡不容易排出,电镀液难以交换

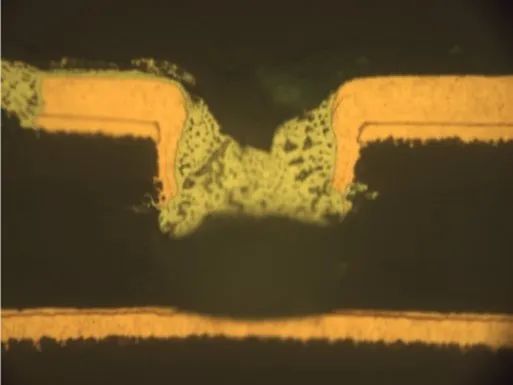

激光参数异常导致孔型异常

3设计反常识误区

●盲孔堆叠层间错位≥50μm→应力集中断裂

●孔径比(AR>0.8)→深度能力下降,电镀空洞率飙升300%

4过程控制缺失

●流程设计不合理底部铜厚偏薄→铜层击穿,电镀药液难以排出

●设备带病工作马达震动频率偏低→无法消除气泡,阻碍镀铜和镀锡

电镀气泡导致镀锡不良

实战解决方案

1材料选型铁律

选择Tg>170℃、CTE<3.5ppm/℃的高频板材,搭配低粗,糙度RTF/HVLP铜箔(Rz≤5μm),减少高频损耗

2激光工艺黄金参数

紫外激光(波长355nm)+能量密度3.5-4.2J/cm² +多脉冲,渐进烧蚀 ,塑造良好孔型

3DFM设计规范

盲孔直径≤150μm,深径比≤0.8,相邻孔中心距≥3倍孔径,盲孔堆叠≤3阶,增强可制造性

4孔金属化监控

盲孔底铜厚度>6μm,定期检测电镀设备及电镀药水稳定,保证制程稳定

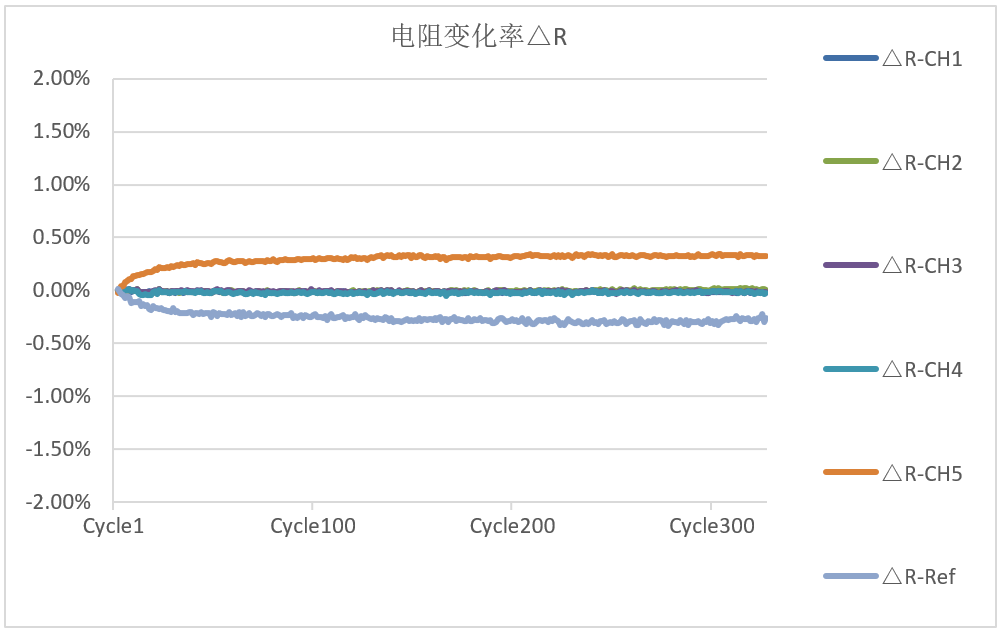

5可靠性测试

采用热循环测试、热冲击测试、互连应力测试、插入损耗测试等验证盲孔开路及材料组合的潜在风险

热冲击测试电阻变化率

失效分析黑科技

3D X-Ray断层扫描:清晰观察失效位置,精准无损定位微裂纹

3D X-Ray扫描成像示意图

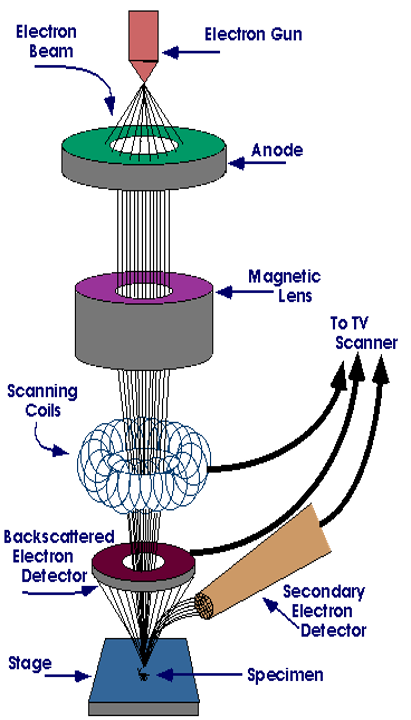

FIB-SEM联用:纳米级截面诊断,确认失效模式

扫描电镜工作原理图

-

HDI盲埋孔工艺及制程能力你了解多少?2024-12-18 3213

-

HDI板盲孔制作常见缺陷及解决2024-11-02 1873

-

盲孔在HDI线路板中的作用2024-10-23 1413

-

HDI(盲、埋孔)板压合问题2023-12-25 2154

-

[华秋干货铺]可制造性拓展篇│HDI(盲、埋孔)板压合问题2023-10-13 1695

-

HDI的盲孔设计,你注意到这个细节了吗?2022-06-23 24950

-

PCB线路板可靠性分析及失效分析2021-08-05 6581

-

HDI盲孔板的制作方法2019-10-11 3218

-

HDI板盲孔互联失效原因2019-04-26 7558

-

制作HDI盲埋孔板的基本流程2019-02-04 17211

全部0条评论

快来发表一下你的评论吧 !