新能源汽车 ECU 装配革命:柔性产线让交付周期砍半至 15 天!

描述

一、行业困局:多品种小批量生产为何成 ECU 装配 "拦路虎"?

在新能源汽车渗透率突破 30% 的今天,ECU 产线正面临三大致命挑战:

- 设备切换慢:传统产线换型需 2-3 小时,设备利用率仅 60%

- 物料管理乱:小批量订单导致库存积压,原材料浪费率高达 15%

- 交付周期长:某车企因产线柔性不足,订单取消率达 12%

新能源汽车 ECU 装配革命:柔性产线让交付周期砍半至 15 天!

新能源汽车 ECU 装配革命:柔性产线让交付周期砍半至 15 天!二、破局之道:华颉柔性制造的 "三大核武器"

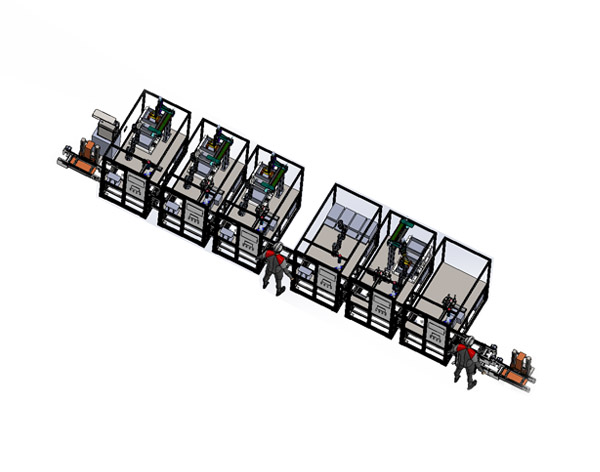

硬件层面

- 积木工厂:模块化装配单元(焊接 / 测试 / 包装)支持 10 分钟换型

- 万能夹具:兼容 80% 以上 ECU 型号,适配不同尺寸接口

- 智能物流:AGV 无人搬运车 + 视觉检测系统(0.02mm 级精度)

软件突破

- 智慧大脑:MES+AI 决策模型,订单响应速度提升 3 倍

- 数字替身:虚拟仿真产线布局,减少 30% 调试时间

- 云端管家:OTA 远程升级,30 分钟完成系统参数更新

三、实战封神:某新能源车企的 "产线逆袭"

挑战

- 10 + 型号 ECU 混线生产,交付周期 30 天

- 物料成本超支 20%,客户满意度低

方案

- 硬件:柔性装配单元 + 智能仓储系统

- 软件:AI 自适应检测 + 工艺参数库(1000 + 工艺数据)

战果

- 产能提升 40%(500UPH→700UPH)

- 交付周期缩短 50%(30 天→15 天)

- 年节省成本 200 万元(物料 + 人工双降)

四、选型指南:ECU 柔性产线的 "避坑指南"

5 大核心指标

- 换型速度:≤15 分钟

- 兼容性:支持 10 + 型号混线

- 检测精度:≥0.02mm

- 物料浪费率:<5%

- ROI 周期:≤1.5 年

决策树助你选

是否需10+型号混线?

→ 是 → 选模块化柔性产线

→ 否 → 选基础自动化产线

质量要求是否严苛?

→ 是 → 选AI+AOI检测系统

→ 否 → 选传统检测方案

五、未来已来:ECU 装配的 "三大黑科技"

- 5G 数字孪生:虚拟产线与物理产线实时同步,效率提升 20%

- 量子调度:百万级参数优化,决策速度提升 10 倍

- 自进化产线:AI 在线学习持续优化生产工艺

六、行业 Q&A

Q:华颉方案成本更高吗?

- 初期投入:传统产线 500 万 vs 华颉 600 万

- 长期收益:年节省 200 万,ROI 周期 < 1.5 年

Q:如何保证质量一致性?

- 双重保障:

- AI 自适应检测参数

- 工艺参数库标准化生产

Q:兼容新车型迭代吗?

- 模块化设计:30 分钟完成参数切换

- 云端升级:支持 OTA 远程更新

声明:本文内容及配图由入驻作者撰写或者入驻合作网站授权转载。文章观点仅代表作者本人,不代表电子发烧友网立场。文章及其配图仅供工程师学习之用,如有内容侵权或者其他违规问题,请联系本站处理。

举报投诉

-

新能源车产线必备!汽车电子组装测试线凭啥让产能翻倍?2025-04-08 1155

-

比亚迪VS特斯拉:谁才是“全球新能源汽车一哥”2023-02-10 1755

-

新能源汽车的电池寿命是多久呢?2021-12-31 6730

-

回收新能源汽车,回收电动汽车,回收新能源汽车电池模组,回收新能源汽车电机, 回收新能源汽车软包电池组2021-12-13 2000

-

回收新能源汽车电池包,回收新能源汽车电池 , 回收新能源汽车,18650电池组回收2021-12-02 1559

-

各种电动汽车回收,各种新能源汽车回收,各种新能源汽车回收,各种新能源汽车电池模组回收2021-10-02 2135

-

回收新能源汽车电池包,回收新能源汽车电池 回收新能源汽车18650电池组 回收新能源汽车软包电池组2021-09-24 1442

-

新能源汽车回收业务|新能源汽车电池包回收|新能源汽车电池模组回收|库存新能源汽车回收|新能源汽车高价回收2021-09-14 9016

-

新能源汽车线束及线束测试仪特点是什么2021-08-30 1960

-

新能源汽车电池铜排软连接(T2)2021-05-31 992

-

氮化硅基板应用——新能源汽车核心IGBT2021-01-27 1661

-

新能源汽车的路试问题怎么解决?2019-08-13 4707

-

新能源汽车的电池如何养护2019-05-10 2999

全部0条评论

快来发表一下你的评论吧 !