光谱传感器:工业轮廓扫描的毫米级精度革新

描述

在工业制造领域,轮廓扫描的精度直接关系到产品质量与生产效率。随着光谱传感技术的突破,特别是光谱共焦传感器与多模态检测系统的融合,工业轮廓扫描已迈入毫米级甚至亚毫米级精度的新时代。这一技术革新不仅解决了传统接触式测量的局限性,还为复杂曲面、微型元件及高反光材料的检测提供了全新的解决方案。

光谱传感器原理:从光谱分析到三维重建

光谱共焦传感器基于光学共焦原理,通过发射宽谱白光并利用色散透镜将其分解为不同波长的单色光,形成一系列焦点平面。当光线反射回传感器时,系统通过波长与焦点位置的对应关系,精准计算被测物体表面的三维坐标,从而实现非接触式的高精度测量。例如,立仪科技的光谱共焦传感器通过单头模式(单一光源与接收器)和双头模式(双光源双接收器)的灵活配置,可适应不同材质与测量环境,精度可达±0.1μm

此外,结合工业视觉相机的同轴布置技术,光谱共焦传感器能够同步获取被测物体的3D点云数据与高分辨率图像,实现“测量-成像”一体化,进一步提升复杂轮廓的解析能力

光谱传感器优势

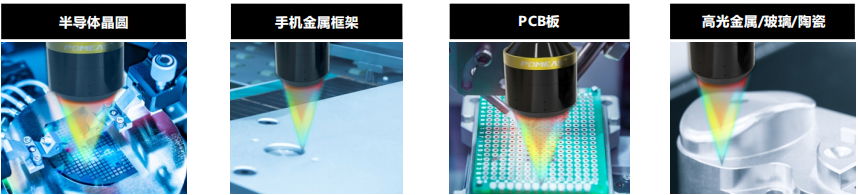

1、高精度与高适应性

光谱共焦传感器不受材质反射率、透明度或表面粗糙度的影响,可精准测量金属、玻璃、陶瓷等多种材料。例如,在半导体制造中,其能够检测晶圆表面的纳米级起伏。

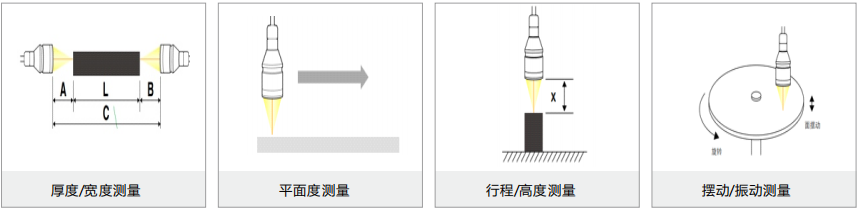

2、非接触式测量与动态扫描能力

传统接触式测量易损伤工件表面,而光谱传感器通过非接触方式,可在高速流水线上实时扫描运动中的物体。

3、复杂几何结构的精准解析

对于内腔、微孔或带台阶的零件,传统工具难以触及或易产生误差。普密斯光谱传感器SFS系列实现金属内壁轮廓的高效扫描,解决了传统检测设备安装受限的难题。

随着光谱传感技术与人工智能、物联网的深度融合,工业轮廓扫描将向更高精度、更广适用性方向发展。例如,纳米级光谱解析技术已开始应用于超薄材料厚度监测,而多物理场耦合检测将进一步扩展光谱传感器的应用场景。

-

采用TI毫米波技术的毫米波传感器让人们看的更清晰2019-03-13 2916

-

毫米波传感器在汽车和工业的应用2019-03-21 2008

-

毫米波传感器能带来高精度体验吗2020-05-19 2200

-

激光轮廓传感器的特点及应用2020-12-09 7000

-

如何实现光谱共焦传感器的外部触发及扫描2022-01-14 772

-

光谱共焦传感器的外部触发及扫描如何实现2022-02-17 2802

-

立仪科技|3D工业视觉传感器线光谱应用那些领域2022-11-02 1228

-

【光谱共焦传感器案例分享】金属内壁轮廓扫描测量2023-01-03 1207

-

光谱共焦位移传感器在Pad玻璃轮廓度测量的应用2023-05-05 1196

-

立仪光谱共焦传感器行业应用 薄膜高度差扫描2024-08-19 676

-

精密制造的革新:光谱共焦传感器与工业视觉相机的融合2024-09-26 881

-

模具轮廓扫描与测量综合解决方案2024-12-16 802

-

微米级精度,毫米级响应——高精度位移传感新标杆2025-05-23 448

-

毫米级精度背后的“隐形守护者”:位移传感器如何重塑工业未来2025-07-08 601

-

微米级精度,毫米级革新——重新定义精密测量的微小位移传感器2025-09-01 700

全部0条评论

快来发表一下你的评论吧 !