PLC在使用过程中常见的技术故障分析及维护

描述

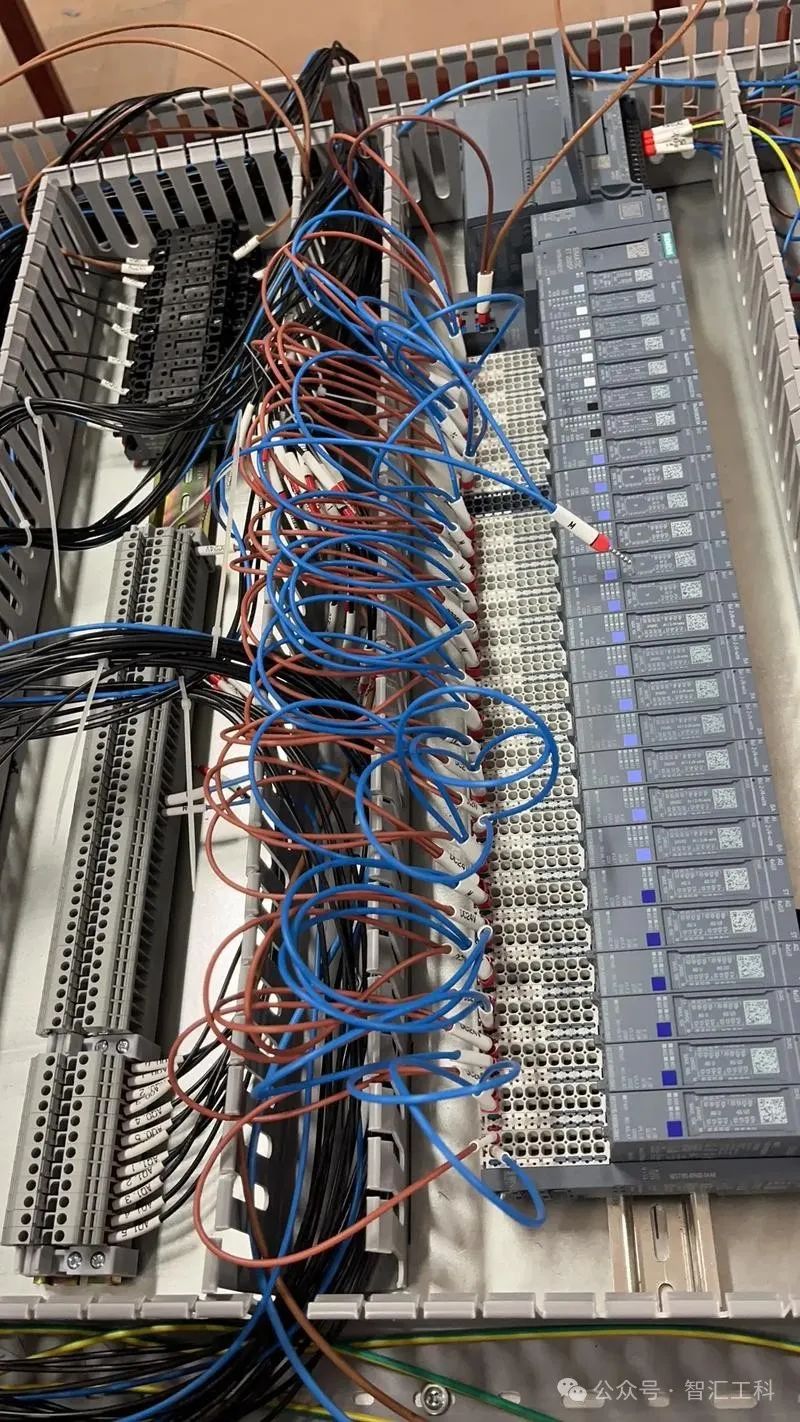

PLC(可编程逻辑控制器)在使用过程中常见的技术故障分析及维护措施如下:

一、常见技术故障分析

1. 外围电路元器件故障

● 故障描述:在PLC控制回路中,如果元器件损坏,PLC控制系统会立即自动停止工作。这类故障在PLC工作一定时间后较为常见。

● 故障分析:输入电路是PLC接受开关量、模拟量等输入信号的端口,其元器件质量和接线方式都会影响控制系统的可靠性。此外,输出端子带负载能力有限,超过规定限值必须外接继电器或接触器才能正常工作。外接继电器、接触器、电磁阀等执行元件的质量也是影响系统可靠性的重要因素。

2. 端子接线接触不良

● 故障描述:随着设备动作频率的升高,接线头或元器件接线柱易产生松动,导致接触不良。

● 故障分析:这类故障通常由控制柜配线缺陷、使用中的震动加剧及机械寿命等原因引起。

3. PLC受到干扰引起的功能性故障

● 故障描述:PLC在自动化系统中使用时,可能受到外部或内部干扰,导致功能性故障。

● 故障分析:外部干扰是随机的,与系统结构无关,且干扰源无法消除,只能针对具体情况加以限制。内部干扰与系统结构有关,主要通过系统内交流主电路、模拟量输入信号等引起。

4. PLC周期性死机

● 故障描述:PLC每运行若干时间就出现死机、程序混乱或中断故障显示,重新启动后又恢复正常。

● 故障分析:这类故障最常见的原因是PLC机体长时间的积灰。

5. 电源故障

● 故障描述:电源故障会导致PLC无法正常供电,进而无法执行控制任务。

● 故障分析:电源插头未牢固插入插座、电源电压不符合PLC规格要求、电源线路断路或短路等,都可能导致电源故障。

6. 软件逻辑错误

● 故障描述:PLC编程中可能出现的程序循环错误、指令错误等。

● 故障分析:编程时未仔细检查程序,或未进行充分的模拟运行和测试,都可能导致软件逻辑错误。

7. 通讯故障

● 故障描述:通讯接口、通讯协议或配置错误导致通讯中断。

● 故障分析:通讯电缆连接不正确、PLC与上位机或其他设备的通讯协议不一致、通讯参数设置错误等,都可能导致通讯故障。

二、维护措施

1. 定期检查与清洁

● 定期检查PLC机架插槽接口处是否有灰尘,并使用压缩空气或软毛刷进行吹扫,再用酒精擦净插槽及控制板插头。

● 定期检查接线端子是否松动,并使用螺丝刀等工具进行紧固。

2. 供电电源检查

● 检查电压是否满足额定范围的85%~110%,并考察电压波动是否频繁。频繁的电压波动会加快电压模块电子元件的老化,建议加装稳压电源。

3. 运行环境检查

● PLC运行环境温度应在0~60℃之间,温度过高将使得PLC内部元件性能恶化和故障增加。建议在控制柜安装合适的轴流风扇或者加装空调,并注意经常检查。

● 环境相对湿度应在5%~95%之间。在湿度较大的环境中,水分容易通过模块上的IC的金属表面的缺陷侵入内部,引起内部元件性能的恶化;在极其干燥的环境下,MOS集成电路会因静电而引起击穿。建议根据环境条件安装除湿设备或采取其他防潮措施。

4. 接地与屏蔽处理

● 确保PLC系统有独立的专用接地系统,并检查接地电阻是否符合要求(一般应小于4欧姆)。

● 定期检查接地连接是否牢固可靠。

● 采用屏蔽电缆和滤波器减少电磁干扰,将PLC安装在远离干扰源的位置。

5. 软件维护与备份

● 定期检查PLC程序是否存在逻辑错误或指令错误,并进行必要的修改和优化。

● 预先准备好程序包用作备份,以防止程序丢失或损坏。

6. 硬件维护与更换

● 定期检查继电器、接触器、电磁阀等执行元件的触点状态,及时清洁或更换损坏的元件。

● 制定定期维护计划,对易损件进行定期检查和更换。

综上所述,PLC在使用过程中可能遇到多种技术故障,但通过定期检查与清洁、供电电源检查、运行环境检查、接地与屏蔽处理、软件维护与备份以及硬件维护与更换等维护措施,可以有效预防和解决这些故障,确保PLC的稳定运行。

审核编辑 黄宇

- 相关推荐

- 热点推荐

- plc

-

量水堰计在使用过程中会遇到哪些常见的故障?2025-02-20 627

-

交流电源使用过程中的故障及解决办法2023-11-07 2079

-

开关电源在使用过程中的常见故障及维修技巧2023-10-23 4339

-

光模块使用过程中常见的问题汇总2023-05-23 2675

-

在使用过程中,怎么判断传感器模块是出现了什么故障?2022-09-25 5711

-

福禄克Ti25红外热像仪使用中常见的故障有哪些?2021-09-16 3433

-

高压电容在使用过程中经常会出现的故障是什么2021-01-06 2029

-

光端机在使用过程中遇到的常见问题及对应的解决方案2020-09-08 4248

-

频谱分析仪在使用过程中常见故障汇总2020-05-20 1671

-

网络维护与常见故障的分析与排除详细资料分析2019-08-16 1448

-

德西特科技:对讲机使用过程中的常见故障及排除故障的解决方法2017-02-08 2967

-

PLC过程控制常见故障分析及维护2009-06-19 1078

-

PLC过程控制系统常见故障的分布分析及维护2009-06-17 2128

-

充电器使用过程中常见故障及排除方法2009-01-21 12553

全部0条评论

快来发表一下你的评论吧 !