纺织厂能耗管理难题 安科瑞智能平台管理平台打造工厂企业“零浪费”新范式

描述

安科瑞+18721098782

纺织行业每万锭装机功率高达1100kW以上,但传统管理模式让30%的能源成本“凭空蒸发”!如何用一块数据大屏,让能耗浪费无处遁形?

一、纺织厂能耗“黑洞”有多深?

纺织厂是典型的高能耗场景,印染、烘干等设备常年占据能耗榜首,但管理手段却停留在“人工抄表+经验判断”阶段。三大痛点尤为致命:

1. 监测滞后:车间设备空转、蒸汽泄漏难以及时发现,异常能耗持续“烧钱”。

2. 分析低效:水、电、气数据分散孤立,无法锁定高耗能设备或工序。

3. 管控粗放:依赖人工巡检,节能措施落地慢,环保监管压力加剧。

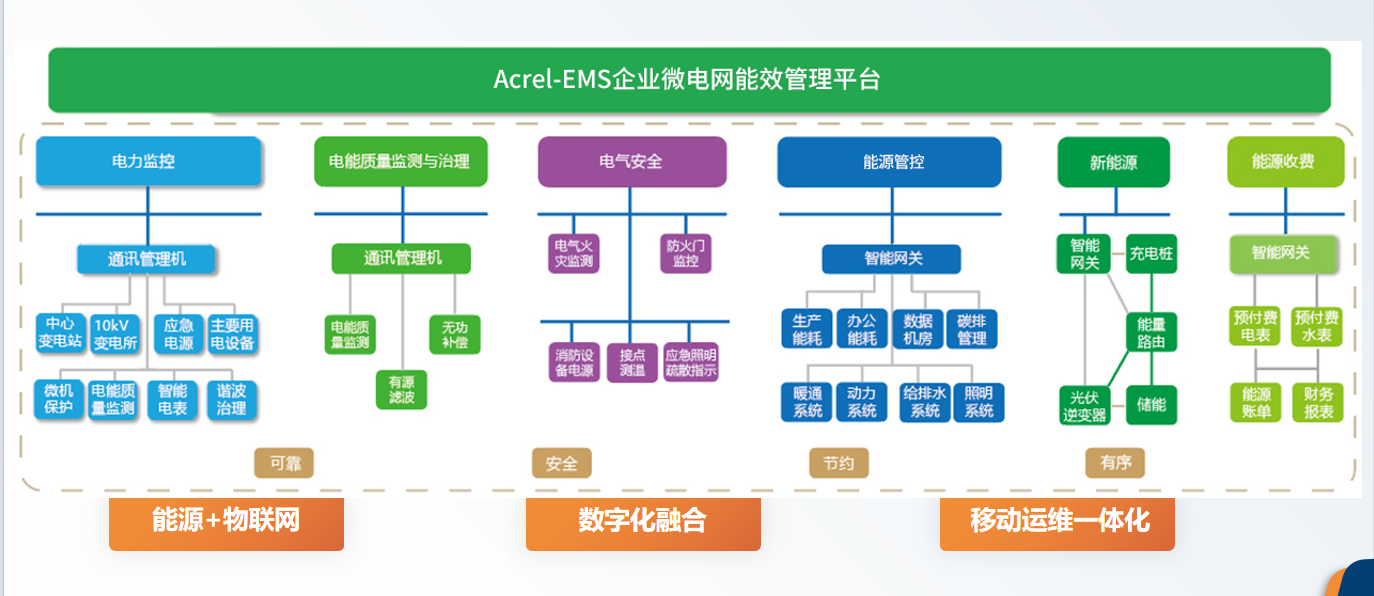

二、安科瑞能耗平台:四步终结“糊涂账”

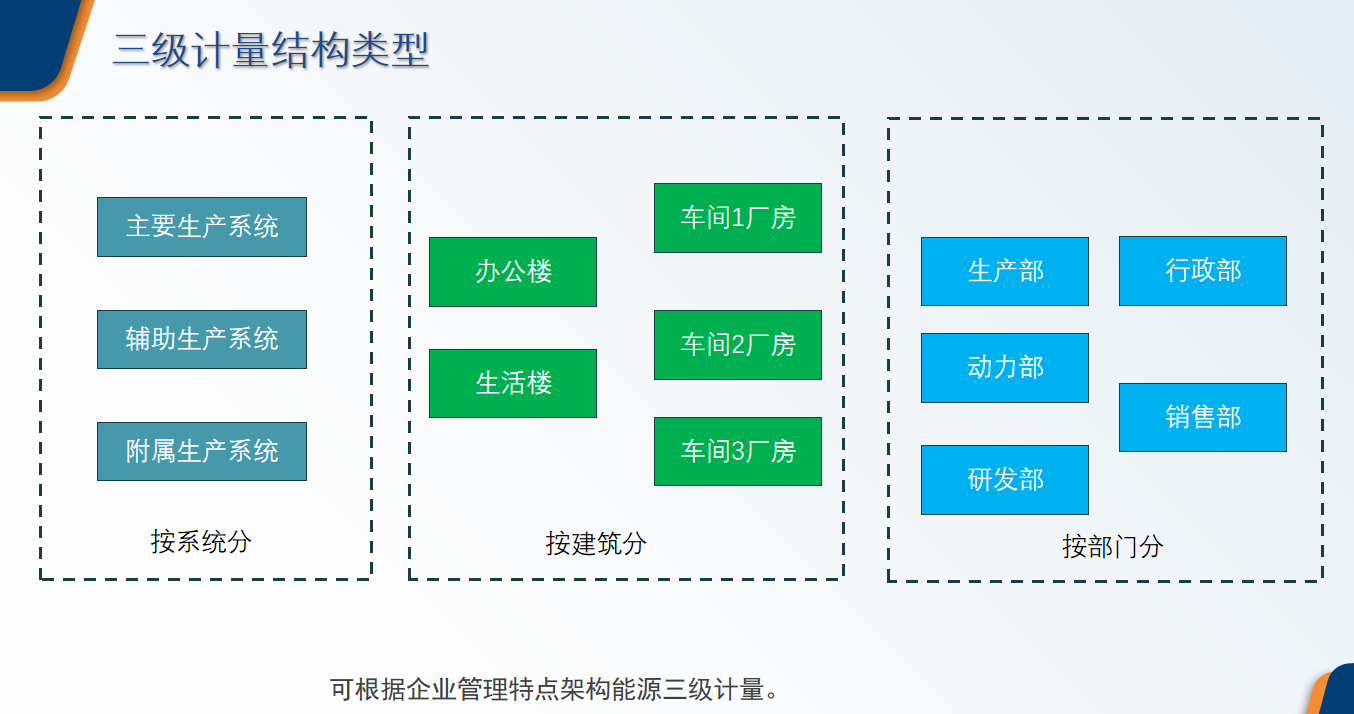

1. 全链路数据采集与颗粒化计量

系统通过三级计量体系(总配电室、车间级、设备级)部署智能电表、水表等设备,实现从全厂能耗到单台设备的分项核算,精准追踪空调、空压机、染色机等高耗能设备的实时能耗。例如,某汽车零部件企业通过452台智能电表,发现注塑机保温能耗超标问题,改造后单机节电23%。

2. 智能诊断与主动预警

平台内置AI算法,可实时监测电能质量(如电压波动、谐波畸变)和设备运行状态,主动推送异常预警。例如:

· 电能质量治理:对精密机床、数控系统等敏感设备,实时捕捉电压暂降、谐波干扰,触发无功补偿,降低设备故障率70%;

· 漏电与火灾预警:通过线缆温度、漏电流监测,提前48小时预警电气火灾风险;

· 设备健康诊断:分析电机振动、温升数据,智能推荐维保周期,减少非计划停机。

3. 策略优化与能效对标

· 峰谷电价策略:根据尖峰平谷电价时段,自动调整空压机、冷却塔等高耗能设备运行计划,某机械厂通过优化年省电费120万元;

· 同类型设备能效对标:对比激光切割机、染色机等设备的单位产量能耗,淘汰低效产能,单台设备年节电可达4.2万度;

· 生产排程优化:结合负荷预测算法,提前24小时调整生产计划,规避电价高峰。

4. 碳排放可视化管理与合规支持

系统自动将电、气、热等能耗数据折算为标准煤和CO₂当量,生成符合ISO14064、欧盟碳关税要求的碳排放报告。例如,某电子厂通过实时监测燃气锅炉与生产线能耗,精准核算碳足迹,并制定碳中和路径,年减少碳配额成本超50万元。

三、落地场景:从“耗能大户”到“节能标杆”

· 染色车间:通过实时监测蒸汽用量与温度,优化热回收效率,降低蒸汽成本15%。

· 空压机房:智能调节空压机运行参数,减少无效负载,节电率达12%。

· 全厂照明:基于环境光感与生产计划,自动启停照明设备,年省电费超20万元。

四、为什么选择安科瑞?

· 无痛部署:支持对接现有智能仪表,无需大规模改造。

· 全局视角:从单台设备到全厂能源流向,一屏掌控“能耗地图”。

· 政策合规:数据直通能源监管平台,规避环保风险。

结语:

能耗管理不是“选择题”,而是纺织厂生存的“必答题”。安科瑞能耗管理平台,用数据穿透生产盲区,让每一度电、每一滴水都创造价值。

审核编辑 黄宇

- 相关推荐

- 热点推荐

- 能源管理系统

-

合理利用能效管理平台规避能耗超限电价加价机制2021-11-08 952

-

智慧工厂工业能耗监测管理系统开发数字工厂管理平台开发2019-03-02 617

-

纺织工厂能耗可视化监控管理系统解决方案2024-07-15 951

-

智慧纺织印染厂:蓝牙AOA布车布架管理方案2024-08-26 767

-

安科瑞能耗管理系统:工厂能耗问题的克星2025-02-11 745

-

安科瑞APM产品及其平台集成在智能电力管理中的应用研究2025-02-13 863

-

安科瑞EMS2.0:纺织工厂的“能效革命”—高耗能困局破壁,合理规划每一度电2025-02-20 939

-

解决轻工纺织行业能耗高 落实方案难 安科瑞EMS2.0助力转型2025-02-24 774

-

安科瑞微电网能源管理平台助力零碳工厂:构建绿色制造新范式2025-03-14 595

-

安科瑞 EMS2.0 微电网能效管理系统助力工业工厂管理2025-05-27 638

-

智慧工厂物联网解决方案:纺织厂边缘计算网关应用2025-06-13 598

-

构建智能能碳中枢:安科瑞平台实现能耗准确监测与碳排自动化计量管理2025-07-22 558

-

安科瑞能碳管理平台助力园区企业取得零碳认证2025-07-23 384

-

纺织厂能耗数采监测管理物联网方案2025-11-14 295

-

企业能源管理“卡脖子”难题怎么解?安科瑞Acrel-7000企业能源管控平台的答案太惊艳2025-11-26 173

全部0条评论

快来发表一下你的评论吧 !