炼油厂开闭所局放监测:为能源枢纽装上"智能安全阀"

描述

文章由山东华科信息技术有限公司提供

在炼油厂的能源枢纽——开闭所中,高压设备如同"电力心脏"昼夜不息地运转。这个布满油气管道的复杂环境里,局部放电现象如同潜伏的"电火花",可能点燃易燃气体,引发连锁爆炸。传统监测手段在防爆环境下捉襟见肘,而局放在线监测系统正为炼油厂筑起智能安全屏障。

一、局放隐患:炼油厂开闭所的"定时炸弹"

局部放电是设备绝缘劣化的早期征兆,在炼油厂环境中更具危险性:

易爆风险:放电可能引燃油气混合物,引发爆炸

监测难题:防爆要求限制传感器安装与无线传输

连锁反应:单设备故障可能导致全厂停电

据统计,石化行业35%的电气事故由局放引发,其中开闭所事故占比高达68%。

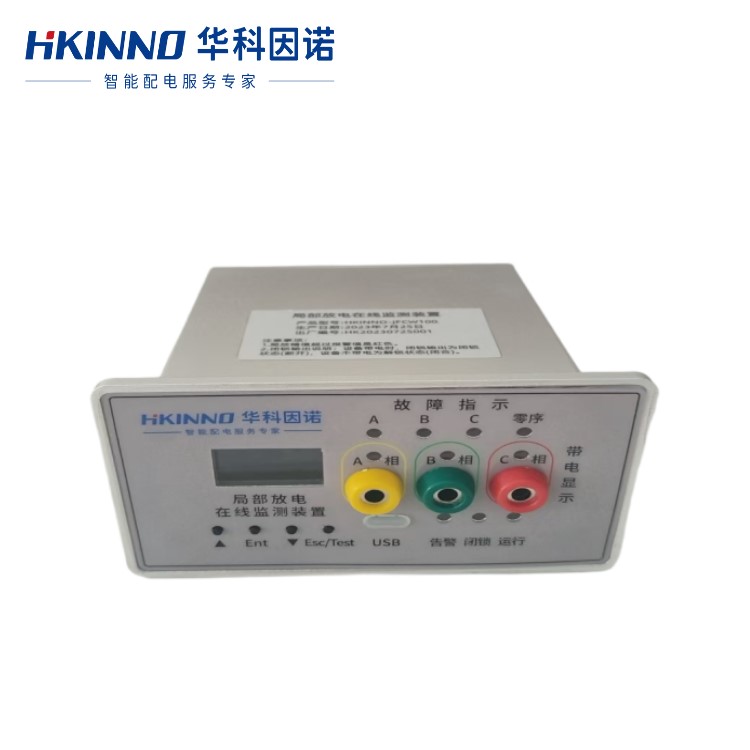

二、监测系统:打造"防爆型"监测方案

炼油厂开闭所局放监测需突破三大技术难点:

本质安全设计:采用隔爆型传感器,符合ATEX防爆认证

多参数融合:同步监测特高频、超声波、暂态地电压信号

边缘计算:就地处理数据,避免无线传输引发火花

系统核心优势:

纳米晶传感器:突破金属屏蔽层,捕捉300MHz-3GHz放电信号

声纹定位:通过多探头时差法,实现放电点三维定位

智能诊断:构建放电指纹库,识别8类典型缺陷模式

三、实战应用:守护石化能源"生命线"

该系统已在多个智能炼厂中验证成效:

沿海炼厂:部署后局放事故率下降82%,隐患发现提前5个月

内陆基地:实现防爆区设备远程监测,降低人工巡检风险

智能炼厂:接入DCS系统,与消防联动实现秒级响应

四、技术突破:从"被动防御"到"主动预警"

相较传统方案,系统实现三大创新:

动态阈值:根据环境温湿度自动调整监测参数

设备画像:构建设备健康曲线,预测绝缘寿命

数字孪生:建立虚拟模型,支持故障预演与方案验证

五、未来展望:构建工业安全新生态

随着工业互联网发展,监测系统呈现三大趋势:

预测性维护:结合AI算法实现故障概率预测

群体监测:单个传感器覆盖多设备,降低部署成本

安全互联:接入工业互联网平台,支撑全局安全决策

结语

在智能炼化转型进程中,开闭所局放监测系统不仅是技术升级,更是安全理念的革新。当特高频信号在防爆外壳中精准捕捉设备"心跳"时,炼油厂的电力枢纽正变得更加智慧。对于管理者而言,这不仅是监测工具的进化,更是向本质安全转型的关键支点。

-

欧拉 Summit 2021 安全&可靠性&运维专场:主流备份技术探讨2021-11-10 2254

-

"STM32F0 Error: Flash Download failed - ""Cortex-M0""解决"2021-12-01 5342

-

低压空气断路器World Super AE V Series" 喜获 "2021 R&D 100 Awards2022-02-10 1718

-

如何区分Java中的&和&&2023-02-24 2265

-

if(a==1 && a==2 && a==3),为true,你敢信?2023-05-08 1712

-

炼油厂人员定位系统的功能和作用2023-05-11 857

-

芯片工艺的"7nm" 、"5nm"到底指什么?2023-07-28 12222

-

摄像机&雷达对车辆驾驶的辅助2022-11-26 1779

-

R&S携手Skylo Technologies增强非地面网络(NTN)测试服务2023-10-20 1338

-

炼油厂人员定位系统原理2024-08-08 955

-

隧道管廊变压器局放在线监测:为地下"电力心脏"装上智能听诊器2025-04-09 717

-

电缆局部放电在线监测:守护电网安全的"黑科技"2025-04-14 745

-

炼油厂局放监测系统:构筑电力安全智能防线2025-04-29 608

-

地热发电环网柜局放监测设备:清洁能源电网的"安全卫士"2025-07-16 425

-

视频安全监测系统,从"看见"到"看懂"2025-11-14 262

全部0条评论

快来发表一下你的评论吧 !