白酒酿造企业能源管理设备温度过高监测解决方案

电子说

描述

一、酒厂用能现状与核心痛点 安科瑞邹玉丽 136/3648/3643

能源数据采集滞后

传统酒厂依赖人工抄表与纸质记录,数据颗粒度粗、时效性差,无法实时反映各生产环节的能耗波动。例如,某酱香型白酒企业发酵车间日能耗偏差高达30%,但人工统计需滞后3-5天才能发现异常,部分企业虽部署基础电表,但缺乏对蒸汽、压缩空气等多能源介质的集成监测,导致综合能效评估失真

设备能效与运行状态难掌控

酒厂关键设备(如发酵罐温控系统、蒸馏机组、空压机等)普遍存在“带病运行”现象。某啤酒厂实测显示,老化空压机单位能耗较新设备高40%,但因缺乏实时监测,故障预警延迟导致年损失超200万元 ,此外,车间温湿度、设备接点温度等参数缺失连续监测,易引发能源浪费与安全隐患

能源系统与生产需求脱节

酿酒工艺存在明显季节性波动,传统能源供应系统灵活性不足。某浓香型白酒企业旺季用电负荷峰值达淡季的2.3倍,但因缺乏负荷预测与动态调控,变压器长期处于低效运行区间,综合损耗增加18%。蒸汽管网压力波动频繁,导致灭菌工序单位能耗上升12%

二、安科瑞能效管理系统助力企业用能监测

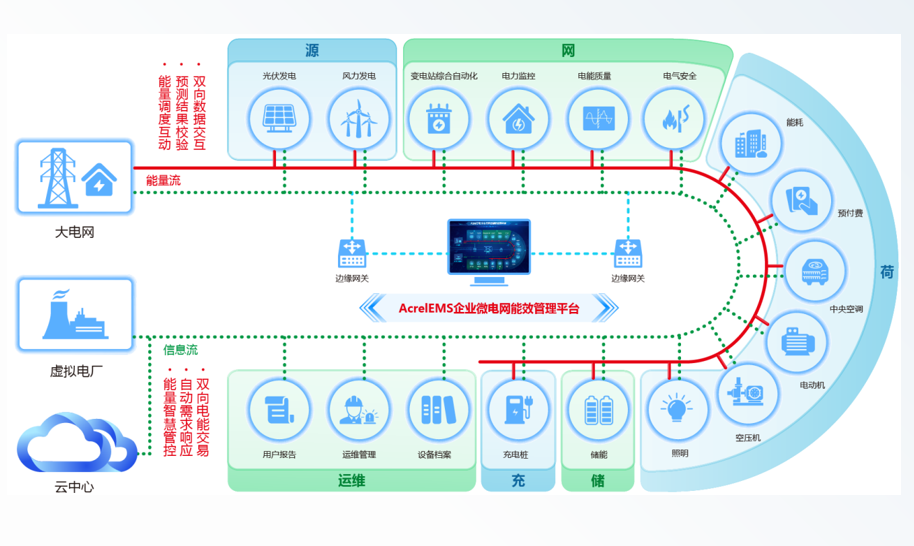

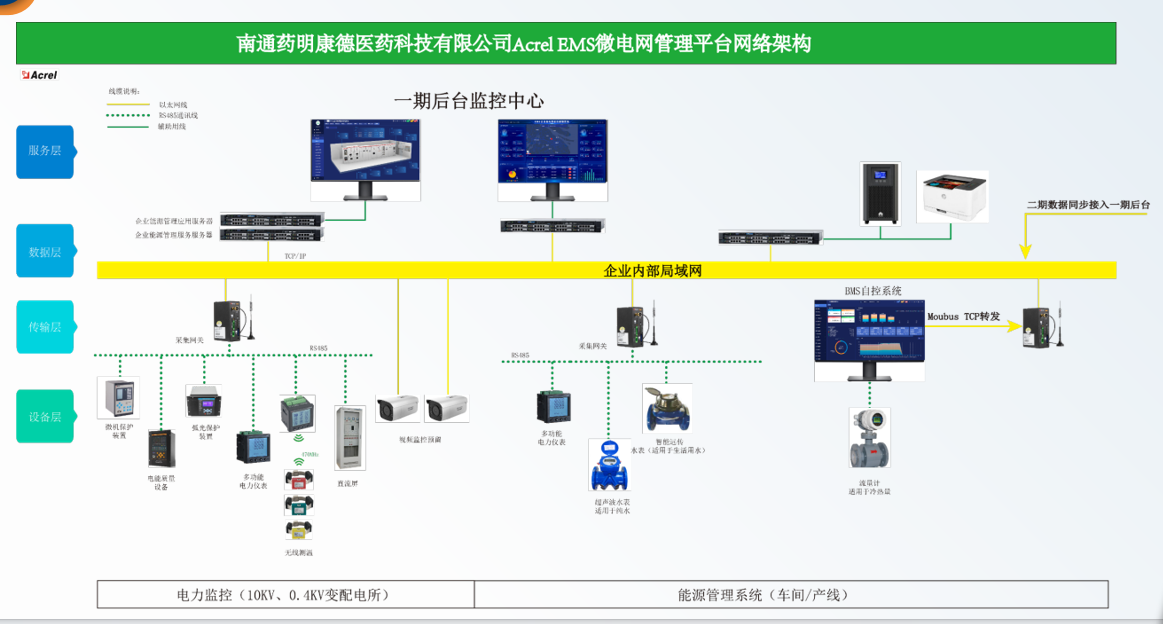

“源网荷储”等全量运行数据,存储展示、状态检测、运行告警. 直观展示微电网系统电量、碳排、成本、设备运行等各类数据; 实时呈现微电网电力数据流向和设备安全情况。

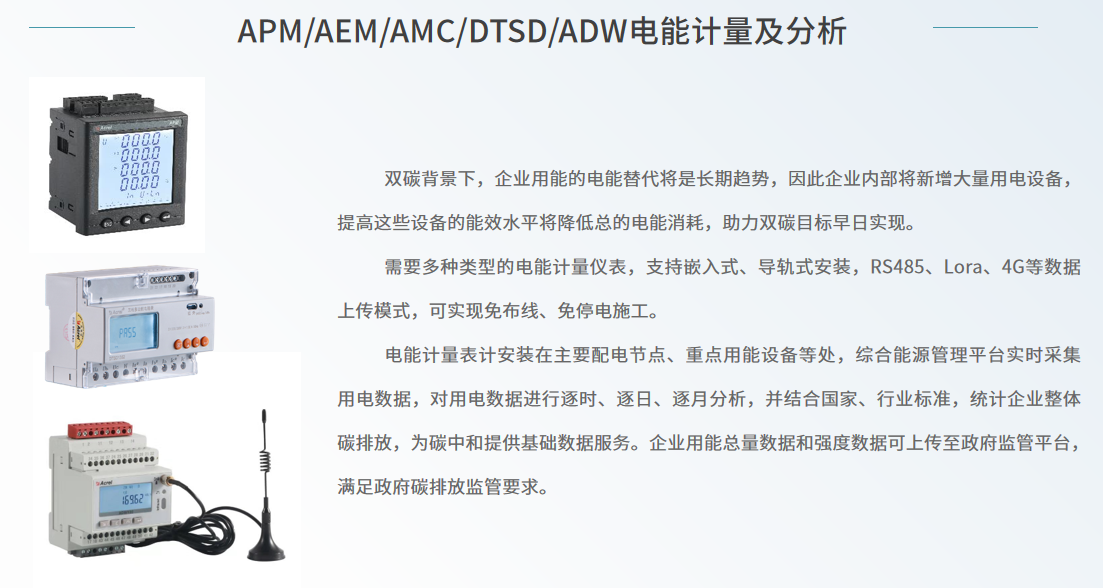

多维度数据采集

部署智能电表、温度传感器、流量计等设备,实现电、热、冷、压缩空气等能源介质的实时监测,数据采集频率可达1秒级。通过边缘计算网关对高压配电室、发酵车间等重点区域进行电能质量分析,识别谐波含量超限(THD>8%)等异常

监测各电气接点、母排温度并实时预警; 实时监测0.4kV馈线漏电电流,异常时报警; 实时监测消防设备的电源状态,发生异常时报警; 实时监测厂区内防火门、安全门状态,发生异常时及时报警; 监测厂区内消防应急照明和疏散指示灯具工作状态,在发生火灾时提供疏散应急预案,灯具有异常时报警;

监测各进线回路电能质量,包括电压暂降、暂态、稳态、谐波畸变等数据波形记录,进而判断配电系统扰动方向,生成电能质量分析报告。

有源滤波装置和无功补偿装置对0.4kV侧电能质量进行补偿和治理,系统实时监测有源滤波装置和无功补偿装置运行情况,确保电能质量符合生产要求。

三,酒厂用电管理优化方案

四,典型硬件

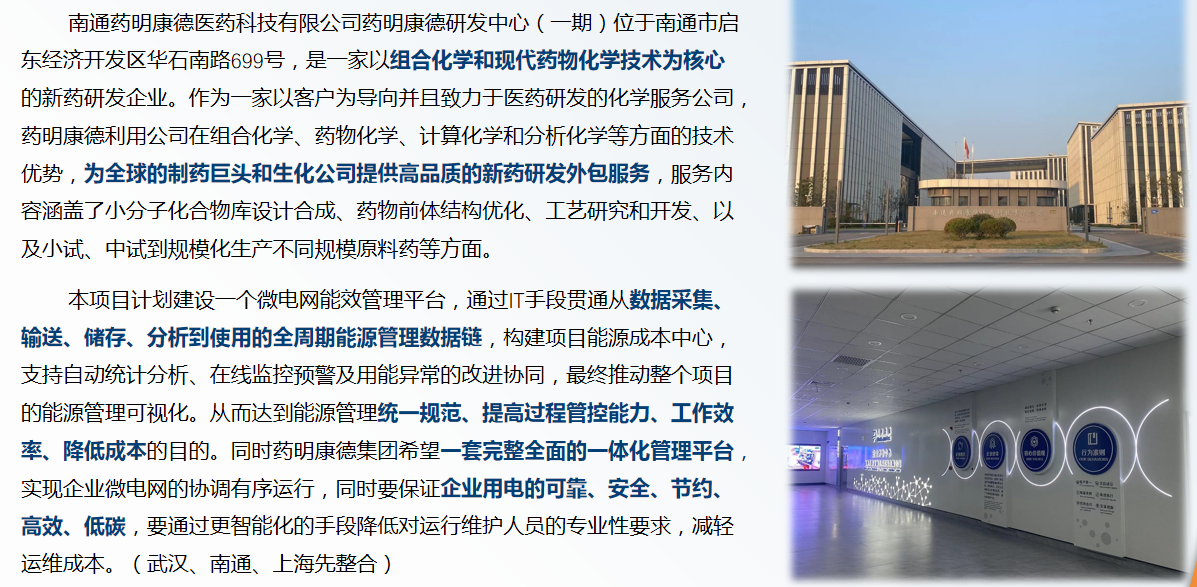

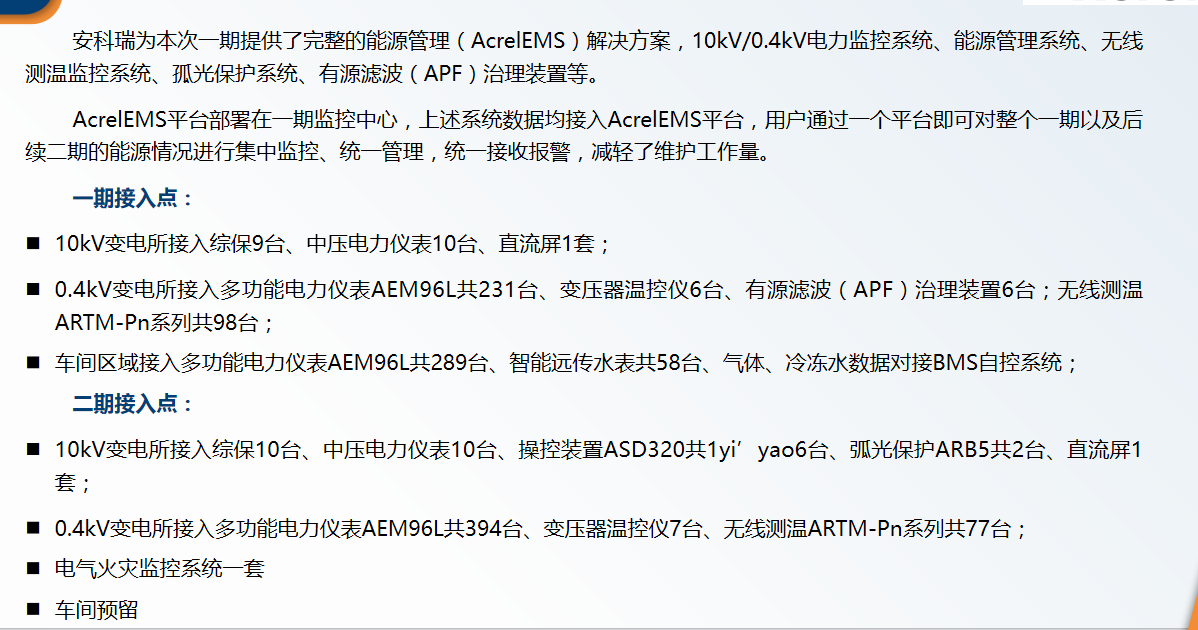

五、案例

审核编辑 黄宇

- 相关推荐

- 热点推荐

- 有源滤波

-

别墅能源管理系统通信设计方案2024-10-25 13263

-

智慧能源管理系统软件开发方案2020-05-26 1320

-

光模块温度过高的原因及解决方案2021-01-18 4328

-

行业解决方案--能源管理行业2010-08-24 539

-

能源管理与监测的解决方案2017-09-22 758

-

企业能耗监测与能源管理系统的设计与应用分析2020-10-19 1191

-

综合能源管理方案2023-07-25 1364

-

电机温度过高的原因及处理方法2023-12-15 17063

-

光模块温度过高的影响 光模块温度过低的影响2023-12-27 3423

-

工业企业能源管理解决方案2024-02-29 964

-

企业能源管理解决方案功能特点2024-03-14 778

-

安科瑞企业能源管理方案 落实企业能耗有人管理 深度分析企业能源现状2025-01-21 544

-

能源管理系统凭什么成为企业降本 “神助攻”?2025-02-24 568

-

能源管理系统,如何重塑企业能源格局?2025-02-25 1186

-

能源监测与设备管理的物联网解决方案2025-07-16 387

全部0条评论

快来发表一下你的评论吧 !