工业DTU 的 Modbus 传输优势

电子说

描述

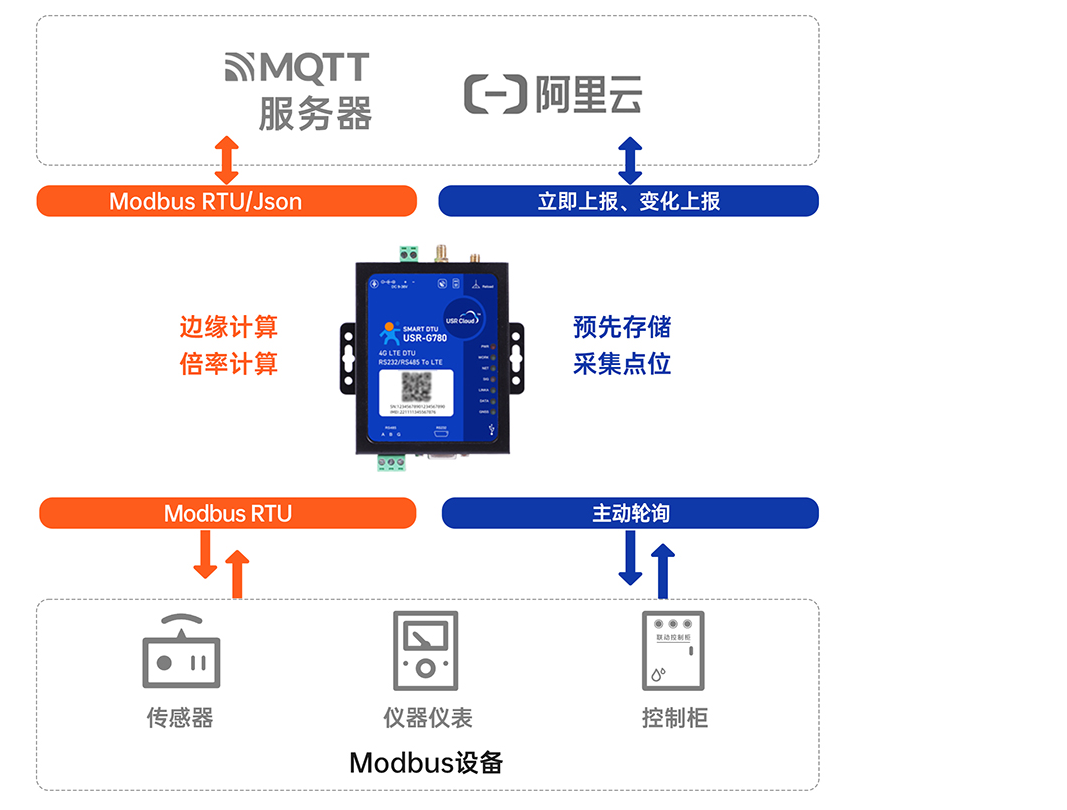

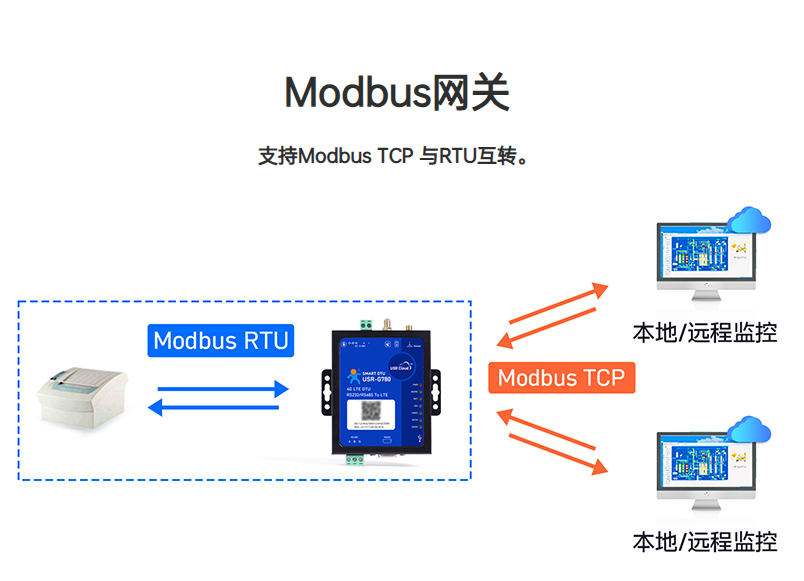

在工业自动化领域,数据的可靠传输与有效管理至关重要。工业 DTU(Data Transfer Unit,数据传输单元)作为连接工业设备与远程监控中心的关键纽带,在数据传输中扮演着举足轻重的角色。尤其是当工业 DTU 采用 Modbus 协议进行传输时,展现出了诸多显著优势,为工业生产的高效运行和智能化管理提供了坚实保障。

一、兼容性强

Modbus 协议是工业领域应用极为广泛的通信协议之一,几乎所有主流的工业设备,如 PLC(可编程逻辑控制器)、智能仪表、传感器、变频器等,都支持 Modbus 协议。这使得工业 DTU 在与各类工业设备连接时,无需进行复杂的协议转换或定制化开发,能够轻松实现即插即用。例如,在一个包含多种品牌和型号设备的大型工业生产线上,使用支持 Modbus 传输的工业 DTU,可以快速将不同设备的数据整合并传输到监控中心,大大缩短了系统集成的时间和成本,提高了项目实施的效率。

二、数据传输准确性高

Modbus 协议具有完善的错误检测和纠正机制。在数据传输过程中,它采用 CRC(循环冗余校验)算法对传输的数据进行校验。当工业 DTU 接收到数据时,会根据 CRC 校验码对数据的完整性进行验证。如果发现数据存在错误,DTU 会要求发送方重新发送数据,直到接收到正确的数据为止。这种严格的校验机制极大地降低了数据传输过程中的误码率,确保了工业设备运行数据的准确传输。以电力监控系统为例,电表通过工业 DTU 将实时电量数据传输到监控中心,借助 Modbus 的 CRC 校验,监控中心能够获取到准确无误的电量数据,为电力调度和能耗分析提供可靠依据。

三、传输效率出色

工业 DTU 在 Modbus 传输模式下,具备高效的数据打包与解包能力。Modbus 协议定义了多种功能码,不同的功能码对应不同的数据操作,如读取线圈状态、读取寄存器数据、写入单个寄存器等。工业 DTU 可以根据实际需求,合理地组合功能码,一次性传输多个数据点,减少了数据传输的次数。例如,在一个大型工厂的自动化控制系统中,需要实时采集数百个传感器的数据。通过工业 DTU 的 Modbus 传输,能够将多个传感器的数据打包在一个 Modbus 帧中进行发送,相比于单个数据依次传输,大大提高了数据传输的效率,降低了网络带宽的占用,使系统能够快速响应设备状态的变化。

四、支持远距离传输

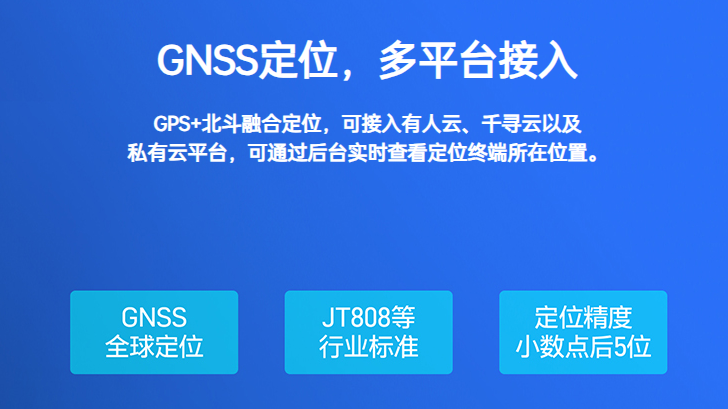

工业生产环境复杂,设备分布范围广,常常需要进行远距离的数据传输。工业 DTU 结合 Modbus 协议,在这方面具有明显优势。Modbus 协议可以通过 RS - 485 总线进行传输,RS - 485 总线具有传输距离远(理论上最大传输距离可达 1200 米)、抗干扰能力强的特点。在实际应用中,若需要更远的传输距离,工业 DTU 还可以借助无线通信技术,如 GPRS、4G 等,将数据传输到远程监控中心。例如,在石油管道监测项目中,分布在野外长距离管道上的压力传感器、流量传感器等设备,通过工业 DTU 采用 Modbus 协议,先通过 RS - 485 总线将数据传输到附近的采集站,再由采集站的工业 DTU 通过 4G 网络将数据发送到千里之外的监控中心,实现了对石油管道运行状态的实时、远距离监测。

五、易于维护与管理

采用 Modbus 传输的工业 DTU,其设备状态和传输数据都具有良好的可监测性和可管理性。由于 Modbus 协议的开放性和标准化,市面上存在大量的 Modbus 调试工具和监测软件。工程师可以利用这些工具,方便地对工业 DTU 与设备之间的通信进行调试和故障排查。例如,当发现某个设备的数据传输异常时,通过 Modbus 调试工具,可以快速定位问题是出在设备端、DTU 端还是通信线路上。同时,工业 DTU 本身也支持远程配置和管理,管理人员可以通过网络远程对 DTU 的参数进行设置、升级固件等操作,无需现场人工干预,大大降低了设备维护的难度和成本,提高了系统的可靠性和稳定性。

工业 DTU 的 Modbus 传输优势使其成为工业自动化领域数据传输的理想选择。无论是在新系统的构建还是旧系统的升级改造中,充分发挥工业 DTU 在 Modbus 传输方面的优势,都能够有效提升工业生产的智能化水平,保障生产过程的高效、稳定运行,为工业企业的数字化转型奠定坚实基础。

审核编辑 黄宇

-

RS485Modbus转Profinet网关在工业现场的应用优势2024-01-24 904

-

4G DTU 知识解答2018-03-20 6233

-

组态软件的数据透传DTU通信技术工业网关2019-03-06 3246

-

工业路由器和DTU的区别是什么2020-12-07 2240

-

DTU专为工业物联网打造2021-12-17 3454

-

机智云工业级4G Cat.1 DTU全面升级数据采集485/232 GC5212022-11-11 27618

-

需要用到ESP-Modbus-DTU 工业物联网方案的支持,官方会提供源码例程参考吗?2023-03-09 683

-

工业级DTU数据传输网关介绍,支持PLC远程监控2020-03-10 2552

-

DTU软、硬件的特点是什么,其应用优势是什么2020-12-16 1444

-

对DTU进行Modbus RTU协议的配置流程2022-08-12 4991

-

工业级DTU兼容标准Modbus协议,支持快速接入物联网云平台2022-11-10 1563

-

【分享】DTU和Modbus存在的价值2022-07-20 1132

-

什么行业会用DTU?DTU的传输速率是多少?传输速度够不够用?2022-10-23 1443

-

DTU的多种协议,解锁数据传输的无限可能2024-03-01 1810

-

工业DTU 与网关:工业通信的关键纽带2025-04-02 875

全部0条评论

快来发表一下你的评论吧 !