PCB互连应力测试与温度冲击测试的区别

描述

在当今复杂且精密的PCB实际应用场景中,确保其可靠性至关重要。互连应力测试(IST)与温度冲击测试(TC)作为可靠性评估的常用手段,二者在测试对象、原理机制、适配场景以及所遵循的标准规范等维度,都有着极为明显的区别。

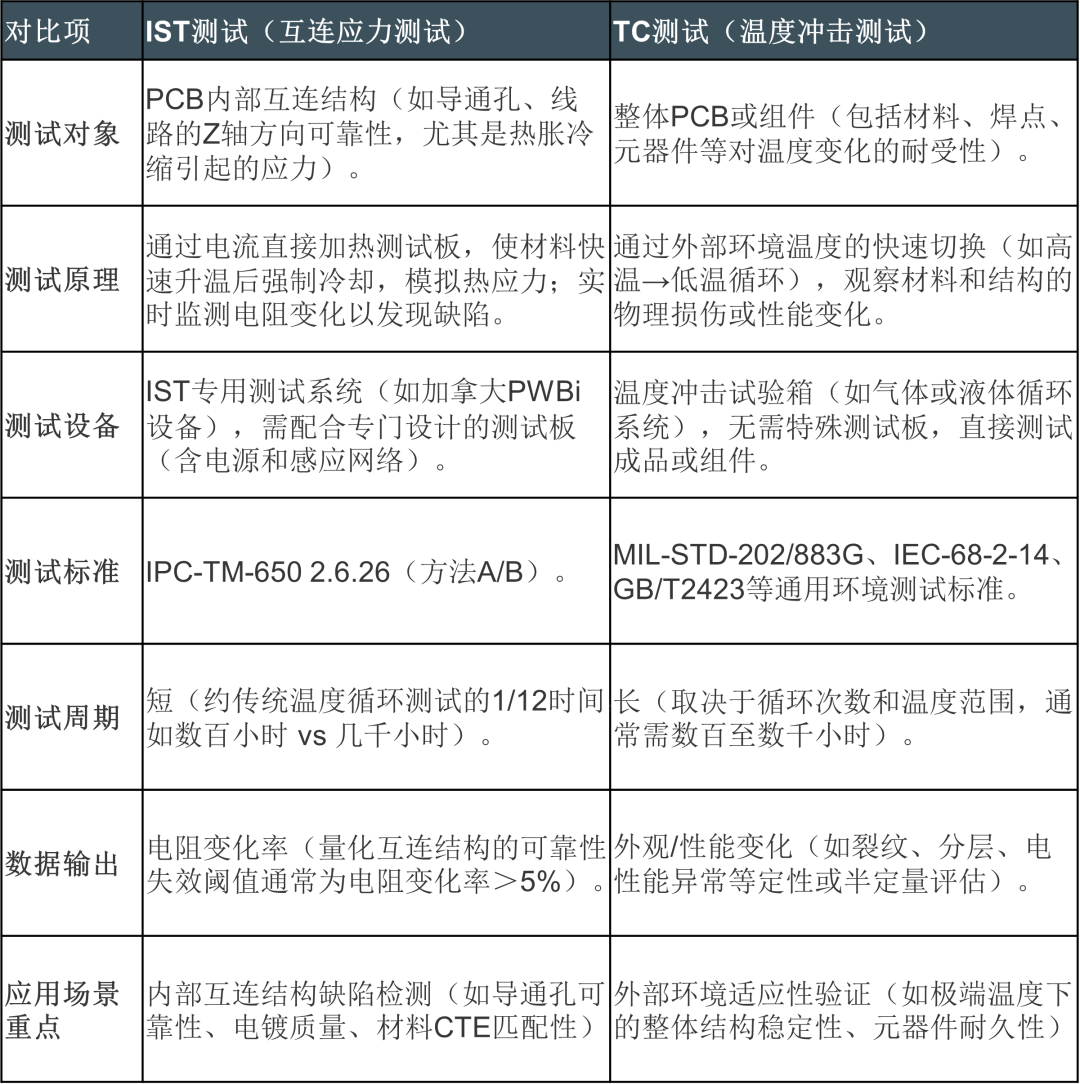

核心区别

具体应用场景

IST测试的应用场景

适用领域

高可靠性行业

通信设备、汽车电子(如车载PCB)、航空航天等对热机械疲劳要求严格的场景。

研发阶段

快速验证PCB设计(如导通孔布局、材料选择)和工艺缺陷(如电镀均匀性、孔壁处理)。

生产质量控制

评估批量生产PCB的互连结构一致性,确保符合IPC标准。

典型测试需求

检测导通孔在热应力下的开裂、分层或内层连接断裂。

评估不同板材、电镀药水或工艺参数对互连可靠性的影响。

缩短测试周期,加速产品开发或工艺改进(如对比不同材料的耐热性)。

TC测试的应用场景

适用领域

极端环境产品

汽车电子(如发动机控制模块)、航空航天设备、军工设备等需应对剧烈温度变化的场景。

成品可靠性验证

确保PCB组件在实际使用中的耐久性(如消费电子、工业设备)。

材料/工艺认证

验证阻焊层、焊料、封装材料等在温度循环下的性能。

典型测试需求

检测PCB层压结构分层、焊点虚焊、元器件脱落等问题。

评估PCB在温度骤变(如-40℃→125℃)下的电性能稳定性(如电阻、绝缘性)。

模拟实际使用环境(如户外设备经历昼夜温差)。

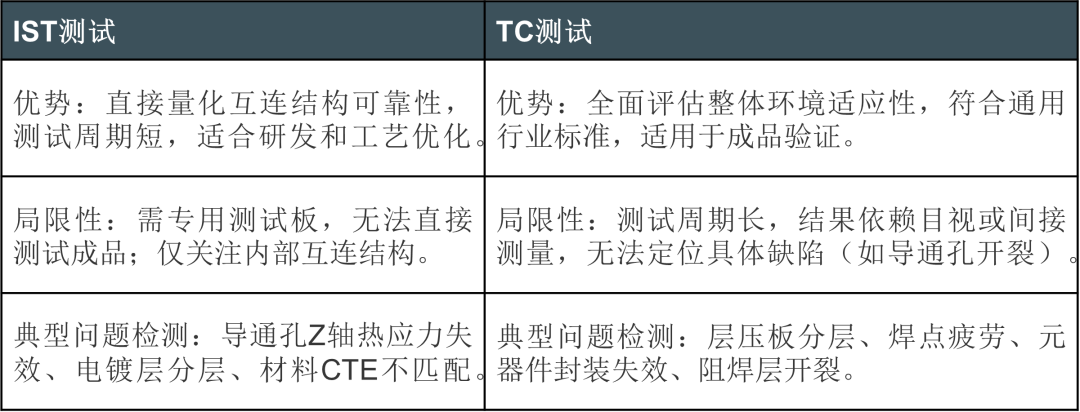

关键技术差异总结

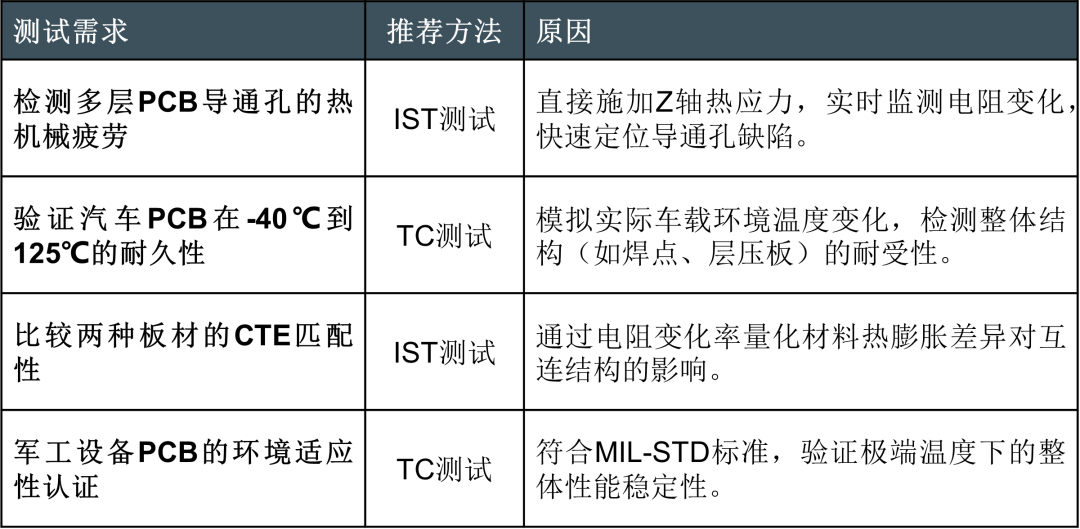

如何选择测试方法?

选择IST测试的场景

需快速定位PCB内部互连缺陷(如导通孔可靠性)。

材料或工艺改进后的验证(如新型板材、电镀工艺)。

高可靠性产品(如汽车电子、通信基站)的早期研发阶段。

选择TC测试的场景

需评估PCB整体在极端温度变化下的耐久性(如消费电子、军工设备)。

符合行业标准(如MIL-STD)的合规性测试。

成品出厂前的最终环境适应性验证。

示例对比

总结

IST测试是PCB内部互连结构的“精准体检”,TC测试是整体环境适应性的“全面体检”。

两者互补:IST用于早期研发和工艺优化,温度冲击测试用于最终成品验证和行业合规性。

根据测试目标(定位缺陷vs.验证整体可靠性)和资源(时间、成本、设备)选择合适的方法。

-

PCB应力应变测试操作方法2023-06-12 2446

-

高速PCB互连设计中的测试技术2009-10-10 778

-

PCB互连设计测试技术解析2019-05-20 1407

-

互连应力测试的作用及优势介绍2019-05-30 7387

-

PCB板应力应该如何测试2022-11-06 5787

-

PCB应力测试仪2022-11-16 2083

-

pcb应力测试方法及标准2022-12-02 17628

-

TSK-32-32C-12应力测试仪PCB应变测量系统32通道同步采集2022-12-16 2110

-

TSK-64-40C-12应力测试仪PCB机械应力测量2022-12-17 1702

-

冷热冲击测试,温度冲击测试是什么?有什么作用?2023-05-27 2434

-

PCB应力应变测试方案,分板应力测试,ICT应力测试,FCT应力测试,装配应力测试2022-02-12 2658

-

介绍AEC元器件---应力认证振动冲击测试2023-09-08 1140

-

PCB板应力是如何测试的2023-10-30 3244

-

PCB应力测试报告测试模板2023-07-29 1487

-

PCB分板应力测试方法和步骤2025-06-17 1505

全部0条评论

快来发表一下你的评论吧 !