通孔电镀填孔工艺研究与优化

描述

刘佳 陈际达

(重庆大学化学与化工学院,重庆401331)

邓宏喜 陈世金 郭茂桂

(博敏电子股份有限公司,广东梅州514000)

何为 江俊峰

(电子科技大学微电子与固体电子学院,四川成都610054)

摘要:为了提高高密度互连印制电路板的导电导热性和可靠性,实现通孔与盲孔同时填孔电镀的目的,以某公司已有的电镀填盲孔工艺为参考,适当调整填盲孔电镀液各组分浓度,对通孔进行填孔电镀。运用正交试验法研究加速剂、抑制剂、整平剂、H2SO4浓度对通孔填充效果的影响,得到电镀填通孔的最优参数组合,并对其可靠性进行测试。将得到的最优电镀配方用于多层板通孔与盲孔共同填孔电镀。结果表明:电镀液各成分对通孔填充效果的影响次序是:抑制剂>整平剂>加速剂>H2SO4;最优配方是:加速剂浓度为0.5ml/L,抑制剂浓度为17ml/L,整平剂浓度为20ml/L,H2SO4浓度为30g/L。在最优配方下,通孔填孔效果显著提高,其可靠性测试均符合IPC品质要求。该电镀配方可以实现多层板通孔与盲孔共同填孔电镀,对PCB领域具有实际应用价值。

关键词:高密度互连;电镀;通孔填充;同时填充;正交试验

中图分类号:TN41文献标识码:A文章编号:1009-0096(2015)03-0106-06

0·前言

通孔在高密度电气互连和任意层电气互连中起重要作用。传统的通孔孔壁金属化的孔化电镀技术需要树脂塞孔,磨板整平,层压前再次金属化过程,制作流程繁琐,而且树脂塞孔后因树脂与基板材料温度膨胀系数不同而容易导致破孔等问题。孔壁金属化后填充导电胶技术中导电胶容易固化收缩,影响高密度互连的可靠性。故传统的孔壁金属化的孔化电镀技术和通孔内填充导电胶技术已经不能满足HDI板高密度、高导电性和高可靠性等要求。为了解决上述问题,实现良好的电气互连,通孔填孔电镀技术应运而生。该技术不仅可以增强互连线路的导电导热性和HDI板的机械强度[1],提高布线密度和导电效果,而且能够消除填充、整平和封装步骤的分离,缩短PCB生产流程[2]。通孔填孔电镀技术已经成为多层板制造最重要的技术之一[3]。目前,该技术在国内的应用比较少,国内有关该技术的文献也比较少。

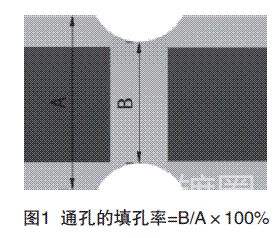

由于通孔和盲孔几何形状不同,一般适用于盲孔填充的电镀配方通常不适用于通孔填充[5]。因此,利用该公司传统的电镀填盲孔配方及电镀参数填充通孔(电镀液组成为220g/L硫酸铜,40g/L硫酸,0.005%Cl-,1.0ml/L加速剂,12ml/L抑制剂,15ml/L整平剂),其填孔效果并不理想,如图1所示,其凹陷度为13mm~25mm,填充率为70%~85%,甚至有的孔内还有缝隙,不能满足IPC品质要求。本实验方案是通过对某公司用于填充盲孔的电镀液配比进行适当调整,运用正交试验方法[4]优化电镀液组成参数,实现较好的通孔填充效果,得到可用于多层板通孔和盲孔共同填孔电镀的电镀配方,实现通孔与盲孔同时填孔电镀的目的。

1·填孔电镀工艺

1.1通孔填铜电镀技术

通孔填充过程中铜优先沉积在孔中心而不是孔口,故电镀铜填充通孔的横截面类似蝴蝶,我们称这种电镀技术为蝴蝶技术[6]。由于板面和孔口的对流优于孔中心,添加剂从孔口到孔中心呈阶梯浓度,板面和孔口的沉积速率小于孔中心,因此,电镀填通孔机理是有机添加剂吸附/消耗/扩散模式[7]。

1.2通孔电镀的填充能力评价指标

通孔填孔电镀过程必须使填充能力最大化,表铜厚度最小化,展现出无空洞、低凹陷度和均匀铜表面分布等综合性特点[8]。填充能力的量度是填充率[8]。填充率是指镀铜层厚度B除以整个厚度A。镀铜填孔可接受的标准是填孔率B/A>78%[9]。填充率越大,填孔效果越好。通孔填孔率计算方法如图1所示。

1.3添加剂的影响

加速剂又称光亮剂,通常为含硫原子的小分子化合物,它能降低低电流密度区Cu2+电沉积电位,促进铜沉积速率,而且有利于晶核的形成,使镀铜层光滑致密。抑制剂多为聚醚类化合物,是吸附性强的大分子表面活性剂,可降低镀液表面张力,它与Cl-协同作用提高高电流密度区Cu2+电沉积电位,从而抑制表铜的沉积。整平剂是一种含氮杂环类大分子聚合物,带正电,能提高铜的分散能力,容易吸附在阴极凸起区或转角处等高电流密度区与Cu2+竞争电荷从而抑制铜的沉积,导致整平效应。整平剂的还原性使其在电镀过程中被消耗。因此,从孔口到孔中心将形成整平剂的梯度浓度[6]。H2SO4电离产生的质子容易进攻整平剂的N原子,改变整平剂的分子结构。高浓度的H2SO4与整平剂发生快速的化学反应,使整平剂沿通孔的浓度阶梯度降低,影响通孔填孔电镀的填充效果,所以硫酸的浓度不能太高[6]。

2·实验部分

2.1实验材料与设备

材料:FR-4双面覆铜箔层压板、半固化片、铜箔、CuSO4·5H2O(A.R)、H2SO4(A.R)、Cl、加速剂、抑制剂、整平剂等。

设备:机械钻孔机、CO2激光钻孔机、板电线、垂直连续电镀线、直流电源、哈林槽、电子天平、金相显微镜、烘箱、锡炉、冷热循环试验箱等。

2.2工艺流程

(1)开料。将基板材料型号是FR-4,基板厚度为0.1mm的印制电路板裁剪成250mm×250mm规格。

(2)机械钻孔。制作直径为100mm的通孔,钻咀直径为0.1mm。

(3)化学沉铜。经清洗、微蚀、活化等前处理后进行化学沉铜,时间为30min。化学沉铜厚度为0.3mm~0.5mm。

(4)裁板。把250mm×250mm规格的板裁剪成115mm×60mm规格。

(5)电镀填孔。经脱脂、微蚀、水洗、酸化等前处理后,在1L哈林槽中电镀,电流密度为1.6A/dm2,电镀时间为80min。

(6)切片。在电路板同一位置取10mm×16mm大小的切片,用金相显微镜观察填孔情况。

2.3通孔填铜电镀正交试验

填孔电镀过程中,在不影响填孔效果的前提下Cu2+浓度越高越好,而Cl-添加量百万分之几,可变化范围太小对填孔效果影响不明显,故在此不予考虑硫酸铜与Cl-的浓度变化。一般来说,HDI板孔径大小控制在100mm~150mm之间[7],本实验选择100mm孔径。在1L哈林槽中,采用不溶性阳极材料和空气搅拌方式,控制电流密度为1.6A/dm2,电镀时间为80min。具体镀液组成如下:

CuSO4 230g/L

Cl- 0.005%

H2SO4 30-50g/L

加速剂 0.5-1.5mL/L

抑制剂 7-17mL/L

整平剂 10-20mL/L

根据公司生产规定的用于电镀填盲孔的电镀液各组分浓度的适用范围,用L9(34)正交表研究加速剂、抑制剂、整平剂、H2SO4浓度四个因素对通孔填充效果的影响,以通孔填充率为考察指标,找出电镀铜填充通孔的电镀药液最优参数组合。实验因素水平表见表1。

2.4可靠性测试

2.4.1热应力测试

将试样置于150℃烘箱中2h后取出,冷却至室温。然后在288℃的锡炉中完全浸入锡液10s,取出冷却至室温后再次浸锡。经3次浸锡后取出试样,冷却至室温后做切片,用金相显微镜观察切片图。观察是否有孔铜断裂、分层、爆板等现象。

2.4.2冷热循环测试

在冷热循环试验箱中,将试样至于高温125℃与低温-55℃各30min,在每一次循环过程中常温保持20min,测试循环50次。取出试样冷却到室温后做切片,用金相显微镜观察是否有孔铜断裂、分层、爆板等现象。

2.5通孔与盲孔共填孔电镀

电镀填通孔技术通常用于多层板。在HDI板中,往往存在通孔与盲孔都需要进行电镀,分别对通孔和盲孔进行电镀填孔,需要两次电镀,流程繁琐。通孔和盲孔共同填孔电镀技术的实现,可以简化工艺流程,缩短生产周期。本实验使用型号为1060半固化片和12mm铜箔压合成四层板(厚度为230mm),在该板上制作孔径为100mm的通孔(厚径比为2.3)和盲孔(厚径比为0.5),在上述正交试验得出的最优配方条件下进行通孔与盲孔共同填孔电镀,工艺参数与正交试验最优参数相同,电镀时间为100min。切片后用金相显微镜观察通孔与盲孔的填充情况。

3·结果与分析

3.1正交试验

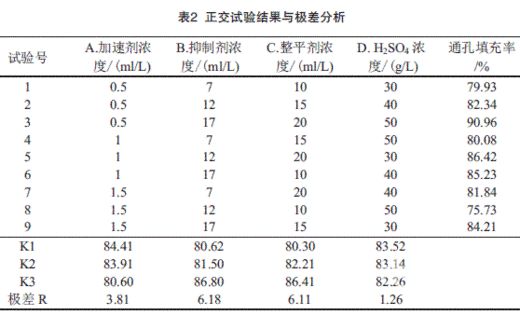

在填孔试验中,填孔率是填孔能力的量度。本实验以填孔率为试验考察指标。对每组试验取10个孔进行切片观察,试验结果取平均值。实验方案与结果分析如表2所示。

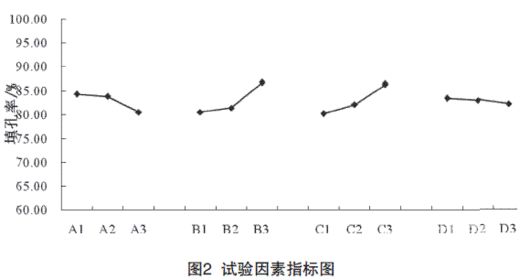

对试验结果进行极差分析可知,通孔电镀填孔效果受抑制剂浓度、整平剂的影响较大,受光亮剂、H2SO4的影响较小。各因素对通孔电镀填孔效果的影响顺序是:抑制剂>整平剂>加速剂>H2SO4。试验指标因素图如图2所示。

由于试验指标越大越好,根据指标因素图可知,最佳组合参数为A1B3C3D1,即加速剂浓度为0.5ml/L,抑制剂浓度为17ml/L,整平剂浓度为20ml/L,H2SO4浓度为30g/L。

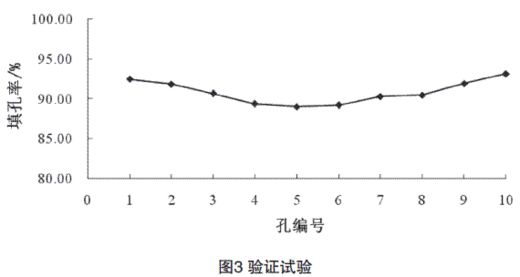

3.2验证试验

最优组合参数在上述9次试验中均未出现,所以在其他参数条件不变的情况下,采用最优组合参数A1B3C3D1进行电镀填通孔验证试验,电镀完成后,在切片上各取10个孔在金相显微镜下观察。试验结果如图3所示。该10个孔的平均填孔率为90.88%,标准差为1.44%。图4为最优组合参数电镀后通孔的金相切片图。

由图4可知,验证试验的结果与正交试验预期结果相同,表明填通孔电镀液的最优组合参数为A1B3C3D1,即加速剂浓度为0.5mL/L,抑制剂浓度为17mL/L,整平剂浓度为20mL/L,H2SO4浓度为30g/L。在该电镀液配比下,通盲孔填孔效果良好,通孔填充率可达到90%,填孔合格率高,满足生产要求。图7为通孔填孔电镀验证试验切片图。与直接利用适于填充盲孔的电镀配方填充通孔的对比样(图1)相比,通孔填充率显著提高,说明用正交试验方法优化通孔填孔电镀参数是可行的。该试验也表明要得到较好的通孔填充效果,必须控制好各药液组分的浓度。

3.3物理影响因素

在试验中发现影响电镀效果的因素很多,除了化学因素,物理因素的影响也不容忽视,如通孔孔厚径比、电流密度、搅拌速率等。一般采用小的电流密度会得到较好的填孔效果,但所需时间长、效率低,不利于生产制造。而且并不是电流密度越小越好,只有采用合适的电流密度才能得到良好的填孔效果且保证较高的生产效率。关于通孔厚径比对填孔效果的影响在参考文献[10]中有详细的解释。孔厚径比的影响在参考文献[6]中有说明,这里不再进行分析。搅拌模式与搅拌程度不同也会对电镀填孔效果产生影响。通常搅拌速率越大填孔效果越好,但并不表明搅拌程度越大越好。采用空气搅拌,其搅拌速率越大产生的气泡越多,极易使孔内形成空洞。只有采用合适的搅拌速率才能得到最好的填孔效果。为了得到更好更稳定的填通孔效果,还需进一步对通孔填孔电镀工艺参数进行研究。

3.4可靠性测试

有爆板、孔破、孔铜断裂、分层与分离等现象,符合IPC品质要求,说明热应力测试合格,样品可靠性能好。热冲击试验后的金相显微切片看,铜镀层的耐热冲击性能良好,热冲击50次后并没有在铜层发现气泡、孔壁分离等不良现象,说明铜镀层可靠性良好

3.5多层板通孔与盲孔共填孔电镀

通孔与盲孔填充效果良好,凹陷度均小于15mm,满足IPC品质要求。说明该电镀配方不仅可以实现多层板通孔电镀填孔,而且可以实现通孔与盲孔共同填孔电镀,具有实际应用价值。

4·结论

(1)该电镀添加剂体系不仅可以用于电镀填盲孔,在调整合适的配比下也可以进行通孔电镀填孔,获得较好的填孔效果。通孔填孔电镀技术不仅能提高布线密度和导电效果,解决可靠性降低问题,而且缩短了工艺周期。

(2)通孔填孔电镀的最优组成参数为:加速剂浓度0.5mL/L,抑制剂浓度17mL/L,整平剂浓度20mL/L,H2SO4浓度30g/L。各因素对通孔填充效果的影响顺序是:抑制剂>整平剂>加速剂>H2SO4。最优试验组合参数得到验证,通孔填充率显著提高,符合镀铜填孔可接受标准。

(3)该实验得到的最优电镀配方可以实现多层板通孔与盲孔共同填孔电镀,对PCB领域具有重要的应用价值。

(4)在试验中发现通孔填充率虽然较高,但板面上的镀铜较厚,不利于精细线路的制作;且局限于薄芯板和微通孔填充。

-

从树脂塞孔到电镀填孔:PCB填孔技术的发展历程2025-02-20 1303

-

陶瓷基板脉冲电镀孔技术的特点2025-01-27 1603

-

HDI盲埋孔工艺及制程能力你了解多少?2024-12-18 3214

-

PCB电镀填孔工艺2024-01-04 3087

-

浅谈陶瓷热沉基板之脉冲电镀填孔技术2023-08-10 3027

-

陶瓷基板电镀封孔/填孔工艺解析2023-06-05 4057

-

单双面板生产工艺流程(四):全板电镀与图形电镀2023-02-10 10461

-

分析 | 电镀铜前准备工艺:沉铜、黑孔、黑影,哪个更可靠?2022-06-10 20973

-

硅通孔(TSV)电镀2021-01-09 3719

-

PCB电镀填孔是一项怎样的技术2020-03-07 5702

-

PCB电镀填孔工艺是怎样的一项技术2020-03-02 9095

-

印制线路板制作中的盲孔电镀填孔技术解析2019-07-09 15651

-

【转帖】影响PCB电镀填孔工艺的几个基本因素2018-10-23 3079

-

浅析影响PCB电镀填孔工艺的因素2018-10-15 4119

全部0条评论

快来发表一下你的评论吧 !