车身附件检测项目详述

描述

本文聚焦于汽车车身附件检测领域,旨在全方位、系统性地剖析车身附件检测的关键项目、先进技术手段、现行标准规范以及未来发展走向。研究范围涵盖各类常见汽车车身附件,包括但不限于车灯、保险杠、后视镜、车窗、内饰件、车顶行李架等,深入探究这些附件从原材料选用、制造工艺把控到成品性能检测的全流程质量管控要点。

汽车车身附件检测项目

一、外观与尺寸检测

1、外观质量检查:运用目视检查、触摸检测等方法,仔细查看车身附件表面是否存在划痕、裂纹、气泡、变形、色泽不均等外观缺陷。对于表面涂层,需评估其附着力、光泽度、平整度等指标,确保车身附件外观符合设计要求与审美标准。

2、尺寸精度测量:借助三坐标测量仪、卡尺、千分尺等精密测量工具,对车身附件的关键尺寸进行精确测量,对比设计图纸中的尺寸公差范围,判断尺寸精度是否达标。尺寸精度直接影响到车身附件与车辆本体的装配适配性,若尺寸偏差过大,可能导致安装困难、密封不严、异响等问题。

二、物理性能测试

1、力学性能:通过拉伸试验、压缩试验、弯曲试验、冲击试验等,测定材料的强度、韧性、硬度、屈服强度等力学性能指标。这些指标关乎车身附件在实际使用过程中承受各种外力作用的能力,例如保险杠需具备足够的强度和韧性,以有效抵御碰撞冲击力。

2、热性能:开展热膨胀系数测试、热变形温度测试、耐热性测试等,评估材料在不同温度条件下的性能稳定性。对于在高温环境下工作的附件,如发动机舱内的部分部件,良好的热性能是确保其正常运行、不发生变形或损坏的关键。

3、耐候性:利用人工加速老化试验箱,模拟自然环境中的光照、温度、湿度、降雨等因素,对车身附件材料进行耐候性测试。检测材料在长期自然环境作用下,是否会出现褪色、老化、龟裂等现象,从而预估其实际使用寿命。

三、功能性能检测

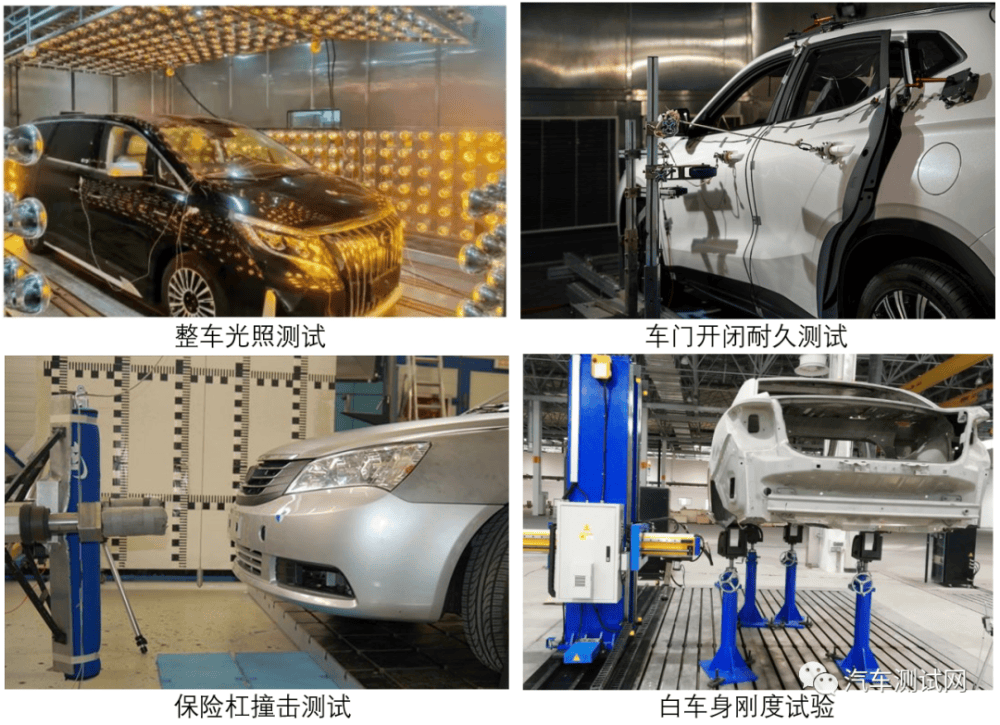

1、照明与信号系统功能检测

- 车灯性能检测:使用专业的车灯检测设备,测量车灯的发光强度、光色、光束照射角度与分布等参数,确保其符合国家标准及法规要求。同时,检测车灯的电气连接可靠性、开关控制功能、闪烁频率等,保证车灯在各种工况下均能稳定、正常工作。

- 信号装置功能检测:对转向灯、刹车灯、倒车灯等信号装置进行功能测试,检查其在相应操作下是否能及时、准确地发出信号,信号亮度是否满足可视性要求,避免因信号装置故障引发交通事故。

2、安全防护类附件功能检测

- 保险杠性能检测:通过碰撞试验,模拟车辆在不同速度、角度下发生碰撞时保险杠的受力情况,评估其吸能效果、结构完整性以及对车辆本体和假人的保护性能。此外,还需检测保险杠的安装牢固性,防止在行驶过程中因松动而脱落。

- 车门锁性能检测:进行车门锁的开闭耐久性试验,模拟日常使用中车门的频繁开关操作,检测门锁在规定次数循环后是否仍能正常工作,无卡滞、误开启等现象。同时,测试门锁的锁止强度,确保在车辆行驶过程中车门不会因震动、颠簸等原因意外打开。

- 安全气囊与安全带功能检测:安全气囊系统需进行静态点爆试验、动态碰撞试验等,检测气囊的起爆时机、展开状态、缓冲效果等,确保在发生碰撞时能及时、有效地保护驾乘人员。安全带则要进行拉伸强度测试、收缩性能测试、锁扣功能测试等,保证安全带在关键时刻能够紧紧束缚住驾乘人员,防止其因惯性前冲而受到严重伤害。

3、操控与视野辅助附件功能检测

- 后视镜性能检测:依据相关标准,检测后视镜的反射率、视野范围、调节功能等。反射率影响驾驶员对后方情况的观察清晰度,视野范围需满足法规要求,以减少驾驶盲区;调节功能应灵活、可靠,方便驾驶员根据自身需求调整后视镜角度。

- 车窗性能检测:对车窗玻璃进行强度测试,如抗冲击强度、弯曲强度等,确保玻璃在遭受外力撞击时不易破碎或飞溅伤人。同时,检测车窗升降系统的顺畅性、平衡性、防夹功能等,保障车窗正常使用及驾乘人员安全。

- 雨刮器性能检测:测试雨刮器的刮刷效果,检查其在不同速度、雨量条件下是否能有效清除挡风玻璃上的雨水,确保驾驶员视线清晰。此外,还需检测雨刮器电机的工作稳定性、刮臂压力均匀性以及雨刮片的耐磨性能等。

4、内饰装饰与舒适类附件功能检测

- 座椅性能检测:开展座椅的静态舒适性测试,评估座椅的人体工程学设计是否合理,对驾乘人员身体各部位的支撑是否舒适。进行座椅的动态耐久性试验,模拟车辆行驶过程中的颠簸、震动等情况,检测座椅在长期使用后的结构稳定性、材料磨损情况。同时,对座椅的电动调节功能、加热通风功能、按摩功能等进行逐一测试,确保各项功能正常运行。

- 仪表盘功能检测:检查仪表盘上各类仪表(如车速表、转速表、油量表等)的显示准确性,指示灯的正常亮起与熄灭,以及仪表盘的背光亮度调节功能等。确保驾驶员能够清晰、准确地获取车辆行驶状态信息。

- 空调出风口功能检测:测试空调出风口的风向调节功能是否灵活、顺畅,出风量是否均匀、满足设计要求,以及出风口的关闭密封性,防止在非空调使用状态下有灰尘、异味进入车内。

四、耐久性与可靠性检测

1、耐久性试验:模拟车身附件在实际使用过程中可能承受的各种工况和载荷,进行长时间、高频率的循环试验。例如,对车门进行开闭耐久性试验,模拟日常使用中车门开关数千次甚至上万次的情况;对车窗升降系统进行反复升降试验,检测其在频繁操作下的可靠性。通过耐久性试验,能够提前发现附件在长期使用过程中可能出现的磨损、疲劳、老化等问题,评估其实际使用寿命。

2、可靠性测试:在不同环境条件下(如高温、低温、高湿度、强电磁干扰等)对车身附件进行功能测试,检测其在恶劣环境下的工作稳定性与可靠性。例如,将车灯放置在高温、高湿环境中,测试其电气性能是否受影响,是否能正常点亮;在强电磁干扰环境下,检测车载电子附件(如收音机、导航系统等)的抗干扰能力,确保其功能不受外界电磁信号的干扰。

五、环境适应性检测

1、温度适应性测试:将车身附件置于高低温试验箱中,模拟车辆在不同地区、不同季节可能遭遇的极端温度环境,如高温沙漠地区的酷热天气与寒带地区的严寒气候。在设定的高温和低温条件下,保持一定时间后,检测附件的外观、尺寸、功能性能等是否发生变化,评估其对温度变化的适应能力。

2、湿度适应性测试:利用湿热试验箱,创造高湿度环境,模拟车辆在潮湿气候或涉水行驶时车身附件所处的湿度条件。通过检测附件在高湿度环境下是否出现生锈、腐蚀、电气短路等问题,评估其防潮、防锈性能。

3、盐雾腐蚀试验:针对沿海地区或冬季使用融雪剂路段行驶的车辆,车身附件易受到盐雾侵蚀。通过盐雾试验箱,向试验空间内喷洒一定浓度的盐水雾,模拟盐雾腐蚀环境,检测车身附件材料的耐腐蚀性能,观察附件表面是否出现腐蚀斑点、剥落等现象,评估其在盐雾环境下的使用寿命。

慧通测控自动化检测技术

1、机器视觉检测:利用相机、镜头、光源等组成的机器视觉系统,采集车身附件的图像信息,通过图像处理算法对图像进行分析,实现对附件外观缺陷、尺寸测量、装配质量等的快速、准确检测。机器视觉检测具有检测速度快、精度高、可实现自动化在线检测等优势,能够大幅提高检测效率和准确性,减少人为因素对检测结果的影响。

2、自动化装配与检测生产线:将车身附件的装配过程与检测环节有机结合,构建自动化生产线。在装配过程中,通过传感器实时监测装配参数,如扭矩、压力、位置等,确保装配质量;同时,在生产线的关键节点设置自动化检测设备,对装配完成的附件进行功能性能检测。自动化装配与检测生产线能够实现大规模、高效率的生产与检测,有效保证产品质量的一致性和稳定性。

3、物理性能测试:通过万能材料试验机、冲击试验机等设备,进行材料的力学性能测试;这些传统物理性能测试方法经过长期实践验证,结果较为可靠,但测试过程通常较为繁琐,需要专业的操作人员和一定的测试时间。

北京沃华慧通测控技术有限公司产品服务范围涵盖 3C检测、智能汽车检测及机器人生态等多个检测领域,致力于提供一站式、定制化的测试解决方案。如有需求,欢迎交流。

-

智能手机连接附件micro-USB端口检测解决方案2018-11-07 16162

-

EMC测试项目详述2016-05-24 6337

-

汽车车身模胚价格的决定性因素有哪些?汽车车身模胚2019-09-17 1350

-

MAXim车身电子高精度单向和双向电流检测放大器2019-09-26 720

-

基于CAN总线汽车车身视觉检测站系统该怎么设计?2019-10-08 2179

-

PC卡(PCMCIA)详述2006-10-12 3945

-

车身跟踪系统中RFID的应用探讨2011-09-27 1785

-

基于车身防盗报警的实现2017-09-19 1125

-

双目立体视觉在动车车身关键尺寸检测中的应用2019-01-03 1014

-

全项目土壤肥料养分检测仪的特点及参数2021-08-12 577

-

土壤成分检测仪检测项目有哪些2021-09-03 651

-

全项目土壤养分肥料检测仪介绍2021-09-16 332

-

全项目食品安全检测仪的检测项目2021-10-12 638

-

汽车整车分析冲压车身车间自动化3D测量CASAIM光学自动化检测设备2023-07-28 1395

-

TSU6721附件和充电器检测流程2024-10-09 321

全部0条评论

快来发表一下你的评论吧 !