单片集成MEMS-IC圆片级真空封装方应用设计

描述

北京航天控制仪器研究所

胡启方、李男男、梅崴、杨博、邢朝洋

1、概述

微电子技术的发展方向是更高的集成度、更小体积、更低功耗、更低的成本。在超越摩尔时代(More than Moore),为了满足微电子器件的集成度的进一步提高 ,出现了同构堆叠集成、异构集成等三维集成技术。MEMS惯性微系统的三维集成技术是将传统MINU(微型惯性测量系统)的MEMS加速度计、MEMS陀螺仪、接口电路芯片、中央控制芯片等组件通过TSV转接技术,在硅基板上进行互联以及三维堆叠集成,最终实现MEMS惯性微系统在封装内集成。MEMS惯性器件的全硅化工艺技术以及圆片级真空封装工艺技术是下一代微型惯性芯片的发展方向。MEMS惯性器件采用全硅化工艺加工可以最大程度的抑制由于材料热失配应力导致的零位漂移、标度因数漂移,提高MEMS惯性器件的温度稳定性。而采用MEMS圆片级真空封装对MEMS惯性器件进行零级封装有利于降低MEMS器件的整体体积、成本,实现倒装焊、提高成品率。采用基于TSV的MEMS惯性器件三维集成技术还能够减少MEMS结构和ASIC电路的互联路径,稳定MEMS惯性器件前级的寄生参数并抑制前级千扰噪声 。

2、军事需求分析

微小型系统(微纳卫星、微小型飞行器、微小型地面机器人及微小型水下航行器等)以及低成本制导武器(批量大、成本低、制导精度较高的各类灵巧弹药、精确制导炸弹和战术导弹)等是未来军事高科技的重要发展方向之一,是取得未来高技术条件下战争胜利的重要手段。微小型导航、制导与控制系统是新一代微小型系统发展以及低成本制导武器的核心技术,也是制约其广泛使用主要瓶颈之一。硅基MEMS微惯性器件,以及结合微系统集成制造技术制作的微惯性测量单元(Micro Inertial Measurement Unit,MIMU),体积小 成本低 、精度较高且便于大批量生产,微小型导航制导系统的共性核心技术。在精确制导化武器装备以及民用领域具备很大广阔的应用需求,是当前国际研究热点。

MEMS惯性器件与IC工艺兼容的生产方式决定了其具有灵活的封装形式,但同时MEMS的封装不像IC封装那样有相对统一的封装标准、外形尺寸等。其集成方式发展的初期阶段的技术特征包括硅-玻璃键合MEMS工艺方案、管壳级真空/气密封装、以及PCB板集成 。近年来,MEMS惯性导航系统的发展体现在MEMS惯性器件的全硅化、器件的圆片级真空/气密封装、电路ASIC化、初步实现了惯性器件的SoC集成以及惯导系统的SiP集成。未来MEMS集成惯导系统在微纳卫星、月球车、火星车、运载火箭、以及小型战术武器中的应用对MEMS惯导系统的超高集成度、超低功耗、小体积、抗辐照性能、以及可批量制造性等方面提出更高的要求,MEMS封装正在从2.5D向3D方向发展。

图1 3D集成MEMS惯性器件的军事需求领域

3、国内外研究概况、水平和发展趋势

美国国防部高级研究计划局(DARPA)在2012年对美国各类武器载体中对惯性导航制导/组合导航系统的应用现状与未来需求进行了分析。根据分析,超过10s工作时间的武器平台的导航制导现在均使用GPS辅助,包括工作时间超过1h直至24h的单兵个人导航系统。GPS在实际使用中极可能被严重干扰或完全阻塞,而使得GPS辅助的导航系统无法完成任务。这些需求都要求在未来的武器平台中使用一种全自主的、不依赖任何外部辅助手段的高集成度微型惯性导航/制导系统。根据这些分析,DARPA已经启动了一系列的高集成度导航制导微系统研究计划,微惯性导航系统的集成制造技术是其中极为重要的研究方向。

为了满足小型化、轻质化、高性能、高可靠MEMS惯性发展需求,国际上普遍采用全硅基3D晶圆级封装(3D-WLP)技术,以实现高质量批量化生产。瑞典 Silex在2008年推出的标准硅通孔工艺,并作为MEMS陀螺仪、加速度计WLP的标准技术,如图2所示。其通孔采用绝缘物填埋技术,用重渗杂低阻硅作为电极导体,导通电阻在1D量级,能够实现可靠的真空/气密圆片级封装,至今仍是惯性MEMS器件的主流WLP技术。

图2 瑞典Silex用TSV工艺制作的WLP系统集成

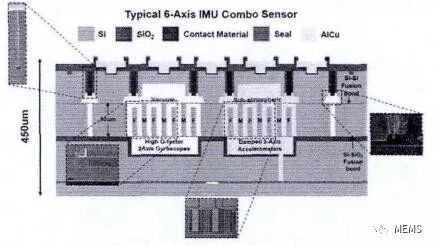

加拿大的DALSA是北美技术实力完备的代工企业,为美国和加拿大各个高校和研发机构提供代工服务,也推出自己的标准金属导体填埋TSV技术。并开发出10轴集成的惯性器件的标准工艺方案,可同时在同一芯片上同时实现真空、气密和用于气压计的引气孔,如图3所示。

图3 6轴惯性器件集成制造的TSV和WLP

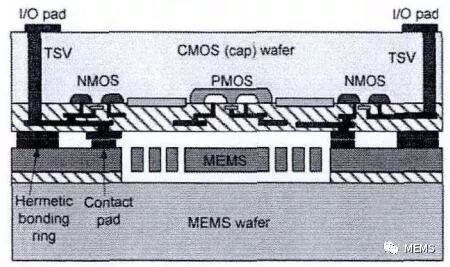

一种高度集成化的MEMS圆片级真空方案是利用ASIC芯片作为MEMS器件圆片级真空封装的盖板,如图4所示。ASIC芯片在流片时需要制作电极引出(I/O)所需的TSV通孔,而ASIC盖板和MEMS芯片焊接面同样需要制备TSV接触孔并制作键合焊料环。此技术方案的优点在于高度的集成化,不需要通过TSV转接板直接实现MEMS-IC的纵向堆叠集成。然而,该技术方案的先天不足是,ASIC的MEMS芯片的面积需要保持一致,而IC技术按比例缩小的速度要远超过MEMS技术,可以要求两者的芯片面积保持一致会导致芯片面积浪费以及成本提高。此外,ASIC流片的晶圆尺寸已经达到12英寸,而MEMS芯片的流片尺寸一般为4~8英寸,在进行圆片级真空封装键合存在困难。此技术比较适合MEMS和IC在同种工艺条件下,同一代工厂流片,并且MEMS的器件成品率要达到IC的成品率水平,同时MEMS器件的精度要求不能过高。因此,比较适合消费类电子类的MEMS惯性器件,而不适合对性能有较高要求的军用MEMS惯性器件。

图4 MEMS-IC单片集成圆片级真空封装方案

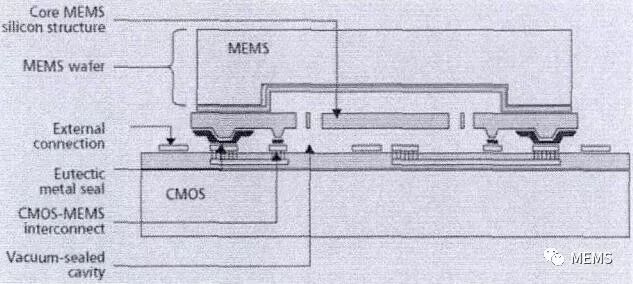

美国InvenSense公司给出了一种类似的MEMS-IC单片集成式的MEMS圆片级真空封装的技术方案,如图5所示。其特点在于不使用TSV作为MEMS器件电极引出方案,而是直接采用ASIC中的金属引线作为跨越封装内外的电学引出导线。比上述方案具有一定的先进性,但是同样不适合军用高性能MEMS器件的圆片级真空封装。

图5 美国InvenSense公司单片集成MEMS-IC圆片级真空封装方案

瑞典AAC Microtec提出了一种基于双面铜电镀的TSV盖板圆片级真空封装方案(XiVIA),如图6所示。其特点在于和常规TSV相比该技术可以在厚度为300~800微米的硅片上制作穿通硅片的MEMS圆片级真空封装盖板,因此盖板的刚度较大,比较适合用于惯性MEMS器件的真空封装。然而,该技术采用铜电镀制作TSV电极引出子,同时作为气密封装填充材料,因此和普通金属化TSV技术同样存在长期可靠性问题。特别是在军用全温环境下,电镀金属和硅衬底的结合紧密度直接影响器件的漏率和长期真空度。

图6 AAC Microtec公司XiVIA圆片级真空封装方案

Silex公司提出了一种基于玻璃熔融回流技术的MEMS圆片级真空封装盖板的新型加工工艺技术,如图7所示。其技术特点是在硅片上刻蚀形成单晶硅TSV硅柱阵列并在四周形成隔离环。利用阳极键合在刻蚀面键合一片硼硅玻璃片并使隔离环内形成真空。将键合后的硅-玻璃片在高温退火炉中加热至玻璃熔融,并在真空的作用下回流至TSV硅柱四周的真空隔离环中。经过后续的硅减薄、玻璃减薄、CMP抛光、植BGA球等工艺流程,最终形成可用于MEMS器件圆片级真空封装的盖板。该项工艺技术的优点在于可以有效的增加TSV四周的绝缘介质层厚度,从而有效的减少各个引脚之间的寄生电容。然而该项工艺的整体工艺流程极为复杂,导致采用该技术的MEMS器件流片成品率都较低。

图7 Silex公司Sil-Via圆片级真空封装技术

美国ADI公司给出了一种基于玻璃通孔(TGV)的MEMS圆片级真空封装工艺方案,如图8所示。其特点是通过腐蚀玻璃形成通孔,并用金属回填通孔。其优势在于不需要制备绝缘介质层,并且各个电极间的绝缘性很好。其劣势在于无法实现高真宽比的TGV,无法克服玻璃和硅材料之间的热失配应力。

图8 美国ADI公司基于TGV的MEMS圆片级真空封装方案

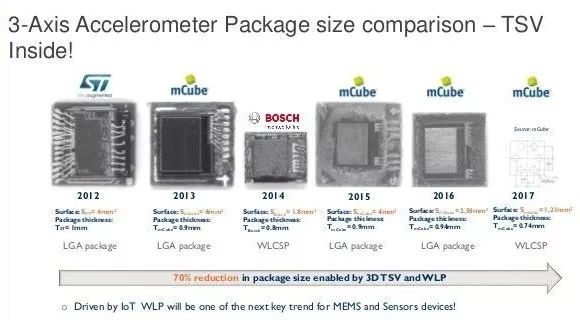

国际惯性MEMS领域领先企业、研究机构等如德国Bosch公司、美国mCube公司、德国弗朗恩霍夫研究所等,对惯性MEMS三维集成技术开展了一系列的研究,一些技术也取得产品化突破,惯性MEMS三维集成技术的优势和应用价值备受业界重视。就国际上己经公开的惯性MEMS三维集成技术而言,大致可以划分为3种,一种是惯性MEMS芯片与MEMS专用ASIC芯片层叠、利用引线键合方式实现两颗芯片之间电气连接,一种是在制造过程中惯性MEMS圆片与MEMS专用集成电路IC圆片两者键合实现芯片层叠与电气连接,一种是基于TSV技术的惯性MEMS三维集成。下面将对上述3种惯性MEMS三维集成技术做进一步介绍。

图9是Maxim公司开发的三轴MEMS陀螺仪,产品采用LGA封装,产品体积为3 mm x 3 mm x 0.9 mm。其中MEMS陀螺仪芯片采用了奥地利Sensor Dyanamic公司和德国弗劳恩霍夫研究所合作开发的PSM-X2表面工艺制作MEMS陀螺仪芯片,采用AuSi共晶键合工艺实现MEMS陀螺仪芯片真空封装。

图9 Maxim公司开发三轴MEMS陀螺仪产品

图10是美国InvenSense公司开发的MPU-6500六轴IMU产品,采用24 I/O端口QFN封装,I/O端口节距0.5 mm。该款产品通过AlGe键合工艺MEMS陀螺仪结构层圆片键合至MEMS专用集成电路IC圆片上,借助Ge键合层MEMS陀螺仪结构层与MEMS专用集成电路之间实现电气连接,封帽覆盖MEMS陀螺仪结构层,MEMS专用集成电路通过粘接固定在QFN衬底上、引线键合实现与QFN衬底之间电气连接,产品体积仅为4 mm x 4 mm x 0.9 mm。

图10 InvenSense公司开发的六轴IMU产品

从上述两个例子可以发现,新键合工艺、芯片层叠、圆片级真空封装成为惯性MEMS器件尺寸减小、集成度提高的有效技术手段。值得注意的是,无论是芯片层叠、引线键合方式的还是MEMS专用IC圆片与惯性MEMS圆片/封帽三者圆片级键合集成的方式,MEMS专用ASIC芯片工艺制程/尺寸都需要兼顾考虑惯性MEMS结构设计,可以说MEMS专用ASIC芯片、惯性MEMS芯片及两者三维集成工艺是融为一体化的。

TSV技术应用与发展推动了基于TSV的惯性MEMS三维集成技术研究,为惯性MEMS三维集成提供新的技术途径。国际上已经公开的技术方案中,可以细分为三种情况,第一种是TSV互连工艺与惯性MEMS结构层制作工艺融合,形成圆片级封装形式,第二种是TSV互连工艺与MEMS专用ASIC圆片制作工艺融合,形成圆片级封装形式,第三种是TSV转接板技术形式,惯性MEMS芯片、MEMS专用ASIC芯片在TSV转接板上组装形成惯性MEMS三维集成模块。下面将对基于TSV互连的惯性MEMS三维集成技术进行介绍。

图11 mCube公司开发的三轴MEMS加速度计产品

图11是美国mCube公司开发的三轴MEMS加速度计芯片横切面电子扫描显微镜照片,该款产品于2013年推向市场,是当时国际上最小的三轴MEMS加速度计,面积仅为2mm^2 。该款产品通过Al-Ge键合工艺使MEMS加速度计结构层圆片键合在MEMS专用集成电路IC圆片衬底上,MEMS加速度计结构层中存在硅通孔,硅通孔内填充的金属钨,借此钨TSV互连实现MEMS加速度计结构层与处于衬底位置的MEMS专用IC实现电气连接,封帽圆片通过键合工艺实现MEMS加速度计结构的局部气密性封装。从中可以发现,在此集成方案中TSV互连与惯性MEMS器件设计/加工紧密相关,惯性MEMS专用IC圆片与惯性MEMS结构圆片也是密切相关的,三者构成一个有机整体,惯性MEMS专用IC设计与惯性MEMS结构设计互相影响。

图12 Bosch公司开发的WLCSP封装的MEMS三轴加速度计

图12是德国Bosch公司开发MEMS三轴加速度计芯片,与美国mCube公司的开发的技术存在明显差别,该三维集成方案中MEMS专用IC采用Via-Middle技术制作了铜TSV,MEMS加速度计芯片与MEMS专用集成电路IC层叠,采用圆片级小尺寸封装技术,体积仅为1.2 mm x 1.5 mm x 0.8 mm。

综合两者可以发现TSV互连、圆片键合结合成为实现惯性MEMS三维集成有效方法,是推动惯性MEMS小型化、立体化集成的有效技术途径,同时,TSV互连、惯性MEMS设计/制造、惯性MEMS专 用IC芯片设计/制造及三者构成一个有机整体,需要互相配合,在这 一 点上,具有一 定封闭性,技术门槛高。

图13 德国弗劳恩霍夫研究所提出的惯性MEMS三维集成TSV转接板技术概念

图13是德国弗劳恩霍夫研究所在2014年国际顶级学术会议ECTC报道的基于TSV转接板的惯性MEMS三维集成技术概念,该项目得到了欧盟政府部门的支持,其核心思想是利用TSV转接板作为公共衬底平台一TSV硅转接板指含有TSV互连的硅圆片、上下表面制作有重新布线层,利用微凸点在TSV转接板上组装惯性MEMS芯片、MEMS专用IC芯片,这样可以发挥TSV转接板在热膨胀系数失配、线宽匹配等方面优势,释放传统惯性MEMS三维集成技术对MEMS专用IC可选工艺制程方面的束缚,为惯性MEMS芯片的低应力组装提供设计空间,允许更多功能芯片集成,具有开放性的特点、优点。

德国弗劳恩霍夫研究所提出的惯性MEMS三维集成技术概念采用了传统铜TSV转接板技术,由于惯性MEMS芯片的厚度一般在300μm以上,为了匹配惯性MEMS芯片与TSV转接板的机械强度,TSV转接板的厚度设计≥200μm,同时由于铜TSV互连与周围硅衬底的热膨胀系数失配,铜TSV互连直径控制在≤20μm,TSV互连的深宽比≥10,这对目前TSV技术是个较大挑战。而且,包含大量铜TSV互连的硅转接板也会恶化其与惯性MEMS芯片之间的热应力失配。为了克服传统铜TSV转接板在惯性MEMS芯片三维集成应用的上述问题,德国弗劳恩霍夫研究所提出了针对基于TSV转接板的三维集成应用的惯性MEMS器件设计与制作工艺平台,该惯性MEMS器件采用玻璃浆料圆片键合实现圆片级封装,采用了周围空气电气隔离的微导电柱实现惯 性MEMS器件内部功能结构与外部的电气连接。惯性MEMS器件通过空气隔离的微导电柱倒装焊键合固定在TSV转接板上,空气隔离的微导电柱子用来解决惯性MEMS器件与TSV转接板之间热 应力失配问题。图14是基于空气电学隔离微导电柱的惯性MEMS器件制作工艺流程图。图15是加工惯性MEMS器件,图16是加工的惯性MEMS器件上空气电器隔离的微导电金属柱。

图14 基于空气电学隔离微导电柱的惯性MEMS器件制作工艺流程图

图15 基于空气隔离的微导电柱的惯性MEMS器件

图16 空气隔离的微导电柱设计与加工实物照片

4、展望与思考

从国外领先惯性MEMS研究机构的研究成果可以发现,惯性MEMS器件模块顶层设计以及MEMS芯片的工艺设计、MEMS专用ASIC芯片设计、惯性MEMS芯片与MEMS专用IC芯片集成工艺设计等环节的协同对于惯性MEMS器件整体性能至关重要,惯性MEMS三维集成技术研究是惯性MEMS领域研究的一个重要环节,对于拉动惯性MEMS器件研究水平、推动惯性MEMS应用发展具有重要意义。

惯性MEMS三维集成TSV互连技术通过提供垂直贯穿惯性MEMS芯片或MEMS专用集成电路IC芯片的TSV互连为两者层叠式立体化集成提供了便利,更重要的,为两者立体化集成和圆片级封装的一体化提供了设计空间,有效的降低了惯性MEMS三维集成模块的体积/重量、提高了集成度。

惯性MEMS三维集成TSV转接板技术通过为惯性MEMS芯片、MEMS专用IC芯片等提供公共衬底平台 ,具有提供与惯性MEMS芯片或MEMS专用IC芯片相匹配的线宽 、低热膨胀系数失配的优点,可以有效降低惯性MEMS三维集成模块体积、重量 、热应力水平等。更重要的,基于TSV转接板的惯性MEMS三维集成技术对惯性MEMS芯片、MEMS专用IC芯片工艺制程影响小,允许其他采用不同工艺制程的功能芯片集成TSV转接板衬底上,开放性好。在这一 点上,符合未来惯性MEMS三维集成多功能融合趋势需求,将成为未来惯性MEMS三维集成TSV互连技术发展的重要方向。

近些年,国内清华大学、北京大学、东南大学、航天13所、航天33所、兵器科学研究院、中电13所、航空618所等高校科研院所对惯性MEMS器件开展了系统深入研究,取得了稳定的进步,建立了独具特色的惯性MEMS器件加工工艺,惯性MEMS器件部分指标达到或接近国际水平,目前处于应用突破阶段。而在惯性MEMS器件三维集成TSV互连技术方面的研究相对落后、与国外存在较大差距,亟需开展惯性MEMS三维集成技术方面的研究以加速惯性MEMS器件的应用与发展。北京大学对TSV互连与μBump、多层存储器芯片堆叠等TSV三维集成关键技术开展了研究,在ECTC等国际学术会议上发表论文多篇,申请了多项发明专利,初步展示了开展惯性MEMS三维集成TSV互连技术研究的潜力。

综合考虑基于TSV的惯性MEMS三维集成技术的特点与发展趋势、国内惯性MEMS器件及TSV互连技术研究布局与特点,基于TSV转接板的惯性MEMS三维集成技术将是国内开展惯性MEMS三维集成研究的优选切入点,它对国内惯性MEMS器件技术途径冲击小,有利于保持并提升惯性MEMS器件研究水平,又可以整合惯性MEMS器件、MEMS专用IC等环节研究力量,完善惯性MEMS器件研究产业链。

-

jf_33680087

2022-02-20

0 回复 举报请问,真空封装的真空度现在到什么量级了?1Pa一下?谢谢 收起回复

jf_33680087

2022-02-20

0 回复 举报请问,真空封装的真空度现在到什么量级了?1Pa一下?谢谢 收起回复

-

晶圆级封装的基本流程2023-11-08 11603

-

MEMS器件的封装级设计2010-12-29 4962

-

什么是晶圆级封装?2011-12-01 16540

-

世界级专家为你解读:晶圆级三维系统集成技术2011-12-02 10151

-

晶圆级芯片封装有什么优点?2019-09-18 5609

-

晶圆级封装的方法是什么?2020-03-06 3785

-

晶圆封装有哪些优缺点?2021-02-23 6668

-

基于熔焊的MEMS真空封装研究2010-11-15 871

-

市场分析:MEMS封装朝向晶圆级发展2009-12-28 980

-

基于BCB键合的MEMS加速度计圆片级封装工艺2012-09-21 1354

-

MEMS扫描镜光学性能的圆片级自动检测系统设计_乔大勇2017-03-19 818

-

MEMS封装的新趋势2020-07-21 2169

-

AN-617:MicroCSP圆片级芯片规模封装2021-04-16 639

-

用于MEMS器件的先进晶圆级封装解决方案2022-07-15 5029

-

圆片级芯片尺寸封装工艺流程与技术2023-05-06 4431

全部0条评论

快来发表一下你的评论吧 !