芯片内互联键合与超声波压焊技术解析

描述

文章来源:学习那些事

原文作者:前路漫漫

本文介绍了芯片的内互联工艺,并具体介绍了超声波压焊工艺。

内互联键合概述

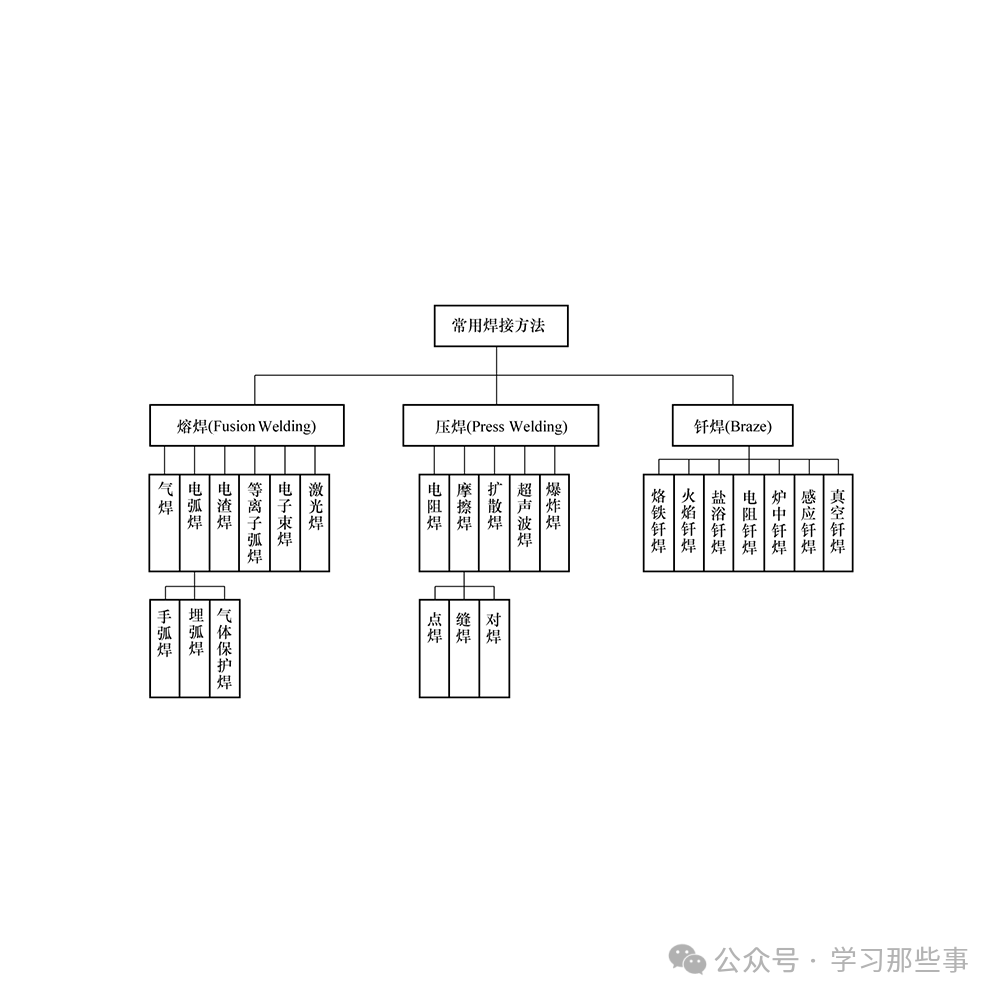

装片工序完成后,芯片虽已稳固于载体(基板或框架)之上,但其表面预设的焊盘尚未与封装体构建电气连接,因而需通过内互联工艺实现导通。该工序核心在于以焊接方式桥接芯片焊盘与载体外引脚,其本质是形成金属键合的原子级连接,在英文中对应“Bonding”概念。需注意英文“Welding”作为焊接统称,实际涵盖内互联工艺,但二者在半导体封装语境下侧重有所差异。追溯焊接技术渊源,其可回溯至我国春秋战国时期冷兵器锻造,历经千年演进,如今已形成熔焊、压焊、钎焊三大技术体系(见下图)。

焊接方法分类

熔焊作为工业主流工艺,通过局部高温使母材金属熔化,视需求添加填充金属,最终实现原子级结合。此工艺凭借高生产率与优异接头力学性能广泛应用于机械制造领域,典型如汽车车架焊接。但高温作用易诱发焊件应力集中与显著变形,需配合应力消除工序弥补缺陷。

钎焊采用熔点低于母材的钎料,将焊件与钎料加热至特定区间(高于钎料熔点且低于母材熔点),液态钎料借毛细作用浸润填充间隙,并与母材发生元素扩散实现连接。因其加热温度低、接头平整美观且变形微小,常用于电子元器件组装——前文所述焊料装片即属钎焊范畴。不过该工艺对装配间隙精度要求严苛(通常需控制在50-100μm),且接头强度逊于熔焊,限制了其在重载结构件的应用。

压焊则以施加压力为核心要素,加热与否均可完成焊接。其通过压力使接触面塑性变形,伴随再结晶与原子扩散达成原子结合。超声波压焊作为半导体内互联主流技术,借助高频机械振荡(频率通常为20-120kHz)降低所需压力,使焊接区域局部升温至材料再结晶温度区间(约0.3-0.5Tm,Tm为母材熔点)。此过程与粉末冶金热压烧结机理相似,压力驱动塑性变形,超声波振动加速原子扩散,表面张力促进空隙闭合。即便冷压焊未外部加热,塑性变形产热亦能使真实接触区域达微焊接效果。

现代超声波压焊技术展现出极高工艺效能:传统金丝球焊设备已实现每秒10-20根键合速度,最新精密系统更将定位精度推进至1μm量级,可满足先进封装中芯片与基板的高密度互联需求。该技术通过自动化控制平台,精准协同压力、超声功率、焊接时间等参数,在保障连接可靠性的同时,有效规避了传统焊接工艺常见的热损伤问题,成为半导体封装内互联环节的核心支撑技术。

超声波压焊原理

超声波压焊作为固相焊接技术的典型代表,其核心特征在于母材不发生熔化、无需填充焊料,仅依靠压力驱动实现原子级结合。该工艺在多领域展现独特价值:板材加工中用于电梯轿厢拼接、汽车零部件组装及轴类零件连接;而在半导体工业,其凭借清洁高效、易于自动化的特性,成为芯片内互联的核心工艺——行业共识中,半导体封装内互联技术的研究几乎等同于超声波焊接工艺的探索。

焊接材料表面状态对超声波压焊质量起决定性作用。半导体封装前,常采用等离子体清洗技术,通过高能粒子轰击去除表面油污、氧化物及吸附杂质,为焊接创造洁净基底。尽管超声波焊接的微观机制尚未完全明晰,但基础认知已确立:具备未饱和电子结构的金属原子在洁净条件下接触,可形成稳固的冶金键合。

实际工况中,金属表面存在复杂物理化学结构。即便经精密加工,表面仍残留约200个原子直径厚度的不规则层,该区域易吸附大气中的氧,形成金属氧化物晶体。同时,表面分子的未饱和键对水汽具有强吸附性,致使氧化物表面凝聚液体、气体及有机污染物,构成阻碍原子接触的“界面壁垒” 。

焊接过程通过“力-热耦合”机制突破该壁垒:超声换能器将电能转换为高频机械振动(20-120kHz),经劈刀传递至焊接界面形成交变剪应力;同时,垂直压力确保工件紧密贴合。双重作用下,金属间高频摩擦产生三重复合效应:其一,机械剪切力剥离表面氧化膜与污染物;其二,摩擦生热使接触区域升温至材料再结晶温度区间(约0.3-0.5Tm,Tm为母材熔点),诱发塑性变形;其三,塑性流动促使新鲜金属表面暴露并紧密嵌合,原子在扩散与再结晶作用下形成牢固冶金结合。

作为半导体封装的核心环节,内互联技术深度融合材料科学、精密机械与工艺控制。其对焊接材料纯度(如金丝纯度需≥99.99%)、设备精度(键合定位精度达1μm)及工艺参数(压力、功率、时间协同调控)提出严苛要求。掌握超声波压焊技术,即把握了半导体封装从芯片互联到系统集成的关键工艺链路,直接影响器件电气性能、热可靠性及长期服役稳定性。

-

超声波测厚仪的技术原理和应用场景2024-09-27 4316

-

超声波换能器:原理与多领域应用解析2025-06-28 3184

-

超声波单片机超声波单片机超声波单片机超声波单片机超声波单片机超声波2016-04-14 5485

-

求助超声波液位计技术方面问题!2016-06-16 3362

-

超声波塑料焊接与超声波金属焊接的不同点2018-07-25 3566

-

基于STM32超声波测距设计的合集2018-09-05 11228

-

超声波传感应用于无人机着陆技术解析2020-02-21 2811

-

超声波液位计的作用及原理2020-11-09 3327

-

超声波电机是什么?2020-11-16 3018

-

超声波测距的相关资料分享2021-12-08 2023

-

STM32_超声波测距2021-11-25 1974

-

常见超声波塑焊缺陷的处理方法2022-07-07 4152

-

简述超声波焊接原理及超声波技术应用2023-04-07 3075

-

什么是引线键合?芯片引线键合保护胶用什么比较好?2025-06-06 989

全部0条评论

快来发表一下你的评论吧 !