深控技术的不需要点表网关的隐藏价值:工程师离职不再等于知识流失

描述

——工业数据治理的范式重构与知识资产沉淀

在工业物联网领域,企业常面临“人走智失”的困境——某汽车零部件厂因核心工程师离职,导致关键设备点表配置逻辑失传,产线调试周期延长3倍,损失超600万元。深控技术推出的不需要点表工业网关,通过配置信息云端化与知识资产自动化沉淀,将离散的工程师经验转化为结构化数字资产,重新定义了工业知识管理范式。本文从技术架构、知识沉淀逻辑与行业实践三个维度,解析不需要点表网关如何实现企业知识的“永生”。

一、传统点表模式的知识管理黑洞

1. 知识载体与风险的错配

传统点表模式下,工业知识呈现三大致命特征:

个人经验依赖:80%的设备配置逻辑仅存在于工程师的本地文档或记忆中

版本碎片化:同一产线存在多个点表版本,设备升级后历史版本丢失率达47%

隐性知识不可逆:复杂的协议映射规则、异常处理策略等隐性知识难以文档化

2. 离职引发的连锁反应

某半导体企业案例显示:

| 事件阶段 | 知识流失影响 | 经济损失模型 |

|---|---|---|

| 离职过渡期 | 新工程师无法理解设备寄存器映射规则 | 调试效率下降60% |

| 设备升级后 | 历史配置版本丢失导致兼容性问题 | 产线重启延迟损失¥120万 |

| 工艺变更时 | 原优化参数逻辑失传需重新实验 | 材料浪费增加18% |

二、不需要点表网关的知识沉淀架构

1. 知识资产化技术栈

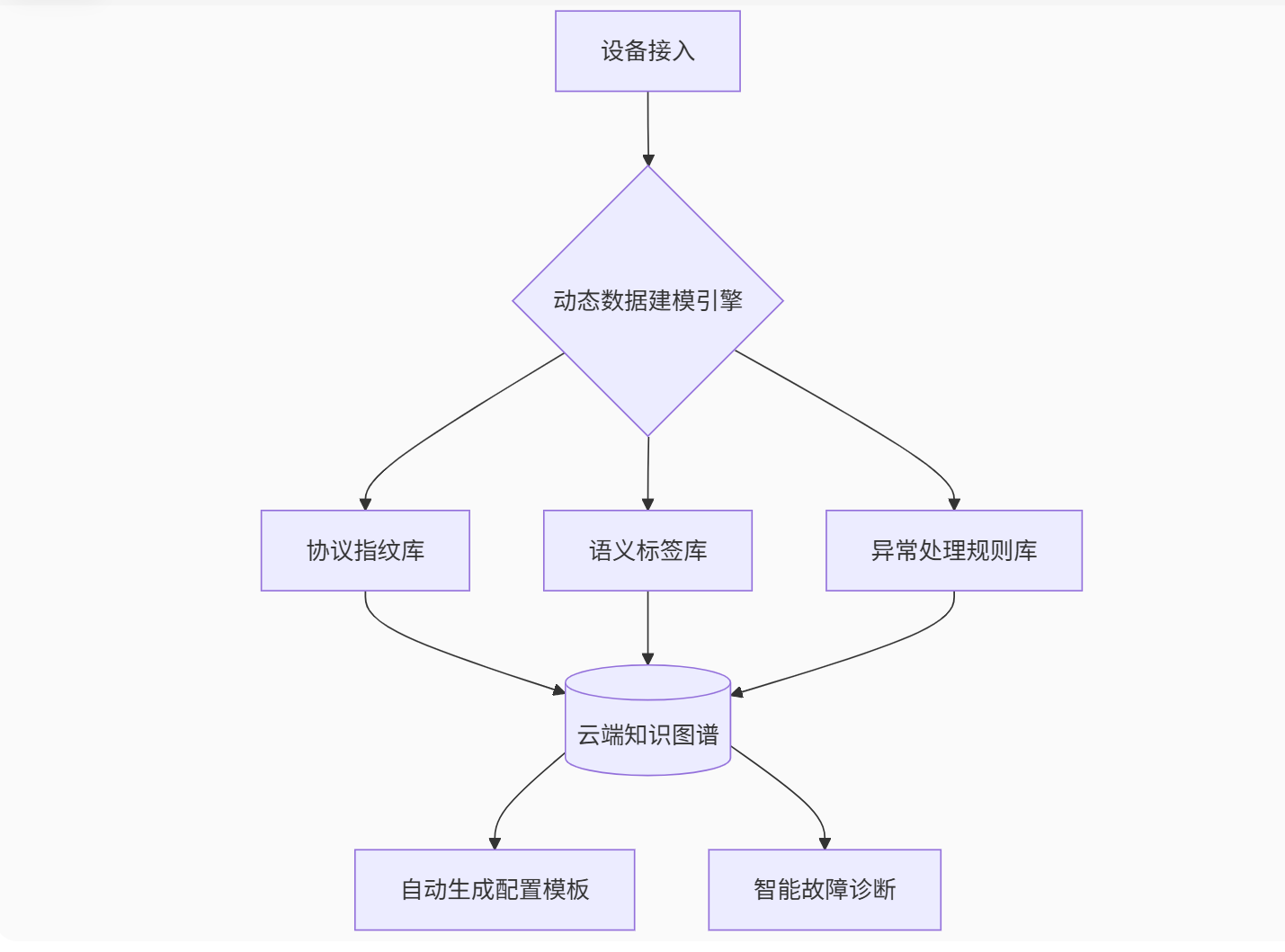

图表

技术突破点:

设备指纹识别:通过电流波形、通信时序等物理特征构建设备唯一ID,替代人工命名

自适应规则生成:基于历史操作记录学习工程师的配置偏好,形成标准化策略

版本追溯:每次配置变更自动生成带时间戳的版本快照,支持任意时间点回滚

2. 知识沉淀的三重保障

(1) 协议解析知识封装

将Modbus寄存器映射规则、Profinet周期配置等经验转化为可复用的协议模板

支持协议库的云端协同编辑,全球工厂共享最佳实践

(2) 运维经验数字化

异常处理记录自动关联设备状态数据,生成故障诊断决策树

工程师维修操作被记录为标准化SOP,通过AR指导新员工

(3) 工艺参数自优化

通过强化学习算法,将工艺专家的参数调优逻辑转化为自适应优化模型

某光伏企业硅片切割工艺参数自主进化,良品率提升2.3%

三、知识管理范式升级实践

案例1:跨国车企全球工厂协同

挑战:德国总部的工艺专家退休,导致墨西哥分厂无法复现特殊焊接参数

方案:

通过深控技术的不需要点表的工业网关采集专家操作数据,构建焊接参数优化知识图谱

云端模板库自动同步至全球12个生产基地

新增“知识贡献度”KPI,激励工程师上传本地经验

成果:

焊接工艺标准化程度从58%提升至92%

新工厂投产周期缩短40%

案例2:制药企业GMP审计追溯

痛点:人工记录易篡改,审计追踪数据可信度低

创新:

深控技术的不需要点表的工业数采网关自动绑定“操作指令-设备响应-工艺参数”数据链

区块链存证每次配置变更,形成不可篡改的审计轨迹

价值:

通过FDA审计时间从28天缩短至3天

数据追溯准确率达100%

四、知识资产价值量化模型

1. 直接成本节约

| 指标 | 传统模式 | 无点表网关模式 | 换算年收益 |

|---|---|---|---|

| 新员工培训成本 | ¥12万/人 | ¥3万/人 | 节省¥108万(10人规模) |

| 知识检索效率 | 4.2小时/次 | 0.5小时/次 | 等效释放2.5名工程师 |

| 工艺优化周期 | 3-6个月 | 2-4周 | 加速产品迭代 |

2. 隐性风险控制

合规风险:通过版本固化与数字签名,满足ISO 9001/TS 16949追溯要求

供应链风险:供应商设备变更时,自动适配协议避免断供

创新瓶颈:知识图谱关联跨领域数据,催生36%的工艺创新灵感

深控技术的首席知识官洞察:

“无点表网关的本质是构建企业‘数字基因库’——将碎片化的工程师经验转化为可遗传、可进化的知识DNA,这才是工业4.0时代最核心的竞争力。”

深控技术的不需要点表的工业网关通过知识资产化+云端协同+自主进化的三重突破,无点表网关正在重塑工业知识管理范式,为企业构建起对抗人才流动风险的“数字护城河”。

审核编辑 黄宇

- 相关推荐

- 热点推荐

- 工业网关

-

深控技术“不需要点表”工业网关:模温机数据采集难题的终结者与效率倍增器2025-06-23 419

-

5G不需要点表的工业网关是什么,5g不需要点表的工业网关生产厂家有哪些?2025-01-07 682

-

深控技术研发的 “不需要点表的工业网关” 在 CNC 采集方面的应用2024-11-19 904

-

基于深控技术 “不需要点表的边缘计算网关” 的物联网解决方案2024-11-15 957

-

不需要点表的工业网关应用案例:如何提升工业企业生产效率与质量?2024-11-13 795

-

深控技术 “不需要点表的工业网关” 在机械加工中的解决方案及实施案例2024-11-07 884

-

不需要点表的 PLC 工业网关 在印刷 / 包装行业的实施案例2024-11-06 746

-

深控技术 “不需要点表的 Plc 网关”:功能、应用与优势2024-10-28 840

-

深控技术研发的 “不需要点表的 IO 网关” 设备数据采集服务及行业实施案例2024-10-25 874

-

深控技术不需要点表的注塑机网关:制药行业的智能变革2024-10-23 660

-

SMT 产线数据采集方案 —— 不需要点表的工业网关2024-10-21 1428

-

深控技术研发的 “不需要点表的工业网关” 在工厂产线设备的应用2024-10-14 905

-

“不需要点表的工业网关” 深控技术物联网解决方案2024-09-29 1073

全部0条评论

快来发表一下你的评论吧 !