半导体器件中微量掺杂元素的EDS表征

描述

微量掺杂元素在半导体器件的发展中起着至关重要的作用,可以精准调控半导体的电学、光学性能。对器件中微量掺杂元素的准确表征和分析是深入理解半导体器件特性、优化器件性能的关键步骤,然而由于微量掺杂元素含量极低,对它的检测和表征也面临很多挑战。

半导体器件中微量掺杂元素表征的重要性

材料性能调控:

微量掺杂元素可以改变半导体的能带结构。例如,在Si中掺入As元素,因为As元素是五价元素会提供额外的电子,使硅由本征半导体转变为n型半导体。准确表征掺杂元素的种类、浓度和分布,有助于精确调控半导体的导电类型和载流子浓度,进而优化器件的电学性能,如提高晶体管的开关速度和降低功耗。

在LED中,通过掺杂微量的稀土元素可以改变其发光颜色和效率。例如,在GaN基LED中掺杂Ce元素,能够调整其发光光谱。对这些掺杂元素的表征能够确保LED达到预期的光学性能。

制程质量控制:

在半导体制造过程中,掺杂的均匀性和准确性直接影响器件的良率和可靠性。非均匀掺杂可能会导致局部电学性能差异,产生热点或性能不稳定的区域。通过精确表征微量掺杂元素,可以对制造工艺流程进行监控和优化,提高产品质量。

新材料研发:

随着半导体技术的发展,新型半导体材料像二维材料被研发出来,对新材料做微量元素掺杂可以赋予材料特殊性能,例如对二维材料进行掺杂改性打开带隙使其在逻辑电路等应用中更具潜力。因此准确表征掺杂元素有助于深入理解新材料的性能和潜在应用。

微量元素常用的表征方法

微量元素常见的表征方法有二次离子质谱(SIMS)、X射线光电子能谱(XPS)、扩展X射线吸收精细结构(EXAFS)、原子探针断层扫描(APT)和能量色散X射线光谱(EDS)等方法,每种方法都有各自的优势和局限性。

随着集成电路器件尺寸的进一步微缩,纳米尺度的精准表征变得越来越重要,因其STEM-EDS连用可进行纳米区域分析甚至高分辨原子分析、易操作以及低成本等优势,EDS分析手段被广泛应用在集成电路研发和失效分析中。

EDS表征微量掺杂元素原理、影响因素及应用

EDS元素成分分析原理:

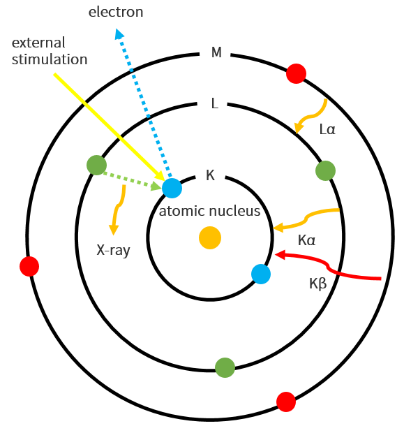

EDS是基于电子束与样品相互作用时产生的特征X射线来进行元素分析的。当高能电子束轰击样品时,样品中的原子内层电子被激发跃迁到外层或脱离原子成为自由电子,原子处于激发态,外层电子会向内层跃迁以填补空位,在这个过程中会释放出具有特定能量的X射线,如图1所示。

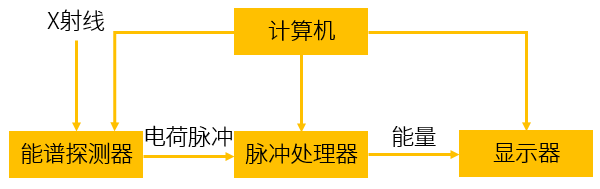

不同元素的原子结构不同,其内层电子跃迁所释放的特征X射线能量也不同,通过检测X射线的能量和强度,就可以确定样品中存在的元素种类及其相对含量。借助电子显微镜的高分辨能力,能谱仪-电子显微镜联用可实现纳米尺度微量元素的成分分析。实现的基本过程如下,能谱探测器将X射线能量转变成与之成正比的电压脉冲信号,脉冲处理器将电荷脉冲转换成与之成正比的电压信号,FET将电压放大并与别的脉冲分离,由计算机存储控制系统将数字化信号存储到与X射线能量对应的信道并输出到计算机显示器,各个能量信道的计数即为能谱(energy spectrum),也可转换为元素分布曲线(line scan),或者转换为元素分布图像(mapping)。

(a)EDS谱峰信号来源

▲ 图1(b)EDS元素检测的实现过程

影响微量元素EDS表征结果的因素:

微量一般指在所分析区域内重量百分比小于2%的元素,但是由于含量低,EDS很难探测到,若计数时间足够长,能谱里面或许可以找到对应的小峰。

关于EDS的最小探测极限可以定义为所分析区域中可被探测到的物质的最小质量分数,但因为EDS轫致辐射的影响,EDS探测极限总在0.1%以上,对于0.1%以下的掺杂元素,需要使用探测极限更低的手段。对于半导体器件中掺杂在0.1%-2%的微量元素,EDS是一种比较好的半定量分析手段,其分析效果大致被几种因素影响,如Table I所示。

微量元素的EDS分析受多种因素的综合影响,实际分析的时候也要综合考虑样品制备以及实验参数的选择。

Table I 微量元素EDS表征的影响因素及结果

| 影响因素 | 影响结果 |

| 样品厚度 |

厚样品→X射线吸收→降低出射效率 薄样品→相互作用不充分→降低出射效率 |

| X射线信号计数 | 增大束流、延长采集时间、降低死时间→提高探测概率 |

| 样品污染 | 产生额外的X射线或吸收→影响本体探测→降低EDS质量 |

| 元素的种类 |

高原子序数→X射线能量较高→容易探测 轻原子序数→X射线能量较低→重峰较多影响探测结果 |

| 耗材杂峰干扰 | 机台Fe、Co、Zr、Cu等元素→影响能谱纯净度 |

| 不同的探测器类型 | FEI Super X→低背景噪音→更好的定量 |

半导体器件中微量掺杂元素的EDS表征应用:

Wafer Acceptance Test

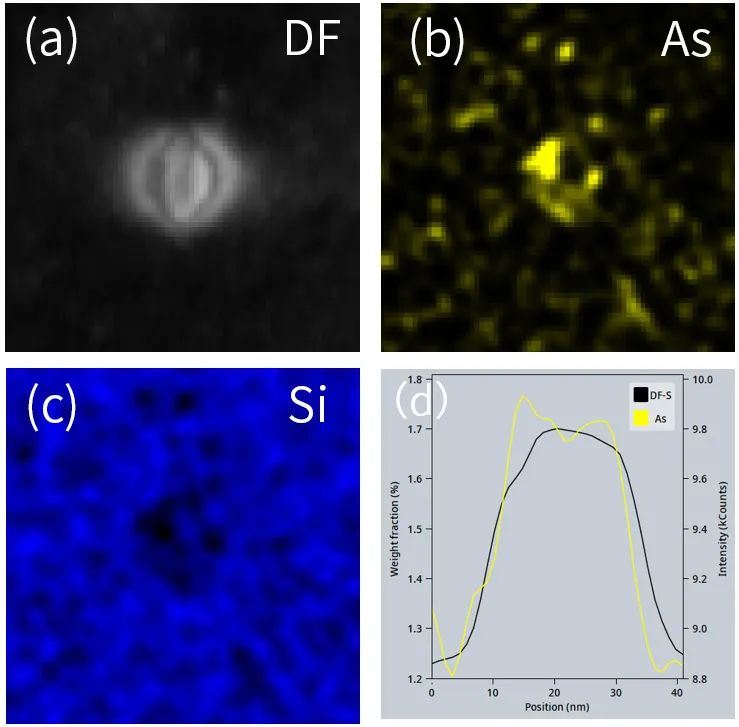

如图2所示是微区Si共格缺陷中微量As元素的EDS表征实例。

图2(a)所示是缺陷的STEM DF像,缺陷暗场衬度揭示了Si晶格应变衬度。

图2(b)EDS结果表明在缺陷处有微量As元素富集,而在正常区域则是均匀分布。

图2(c)所示是缺陷处Si的分布,可见其缺陷处Si的含量低于正常区域。

图2(d)所示是缺陷处的line scan图谱,范围见图2(a),清晰地揭示了STEM暗场衬度和微量As元素富集的相关性。

微区微量元素分析需要长时间的X ray的收集才能获得可靠的计数,整个过程需要尽量避免样品漂移、污染、以及损伤给半定量结果带来的影响,因此充满了挑战。

图2 Si晶格缺陷中微量As元素表征

季丰MA实验室目前拥有Talos系列透射电镜和HF5000球差系列透射电镜,具有纳米材料亚埃级别的分析能力,同时多位工程师具有丰富的半导体行业失效分析经验,能为客户提供专业的分析方案和高质量的分析报告,欢迎工业界和学术界同仁前来咨询、委案。

季丰电子

季丰电子成立于2008年,是一家聚焦半导体领域,深耕集成电路检测相关的软硬件研发及技术服务的赋能型平台科技公司。公司业务分为四大板块,分别为基础实验室、软硬件开发、测试封装和仪器设备,可为芯片设计、晶圆制造、封装测试、材料装备等半导体产业链和新能源领域公司提供一站式的检测分析解决方案。

季丰电子通过国家级专精特新“小巨人”、国家高新技术企业、上海市“科技小巨人”、上海市企业技术中心、研发机构、公共服务平台等企业资质认定,通过了ISO9001、 ISO/IEC17025、CMA、CNAS、IATF16949、ISO/IEC27001、ISO14001、ISO45001、ANSI/ESD S20.20等认证。公司员工超1000人,总部位于上海,在浙江、北京、深圳、成都等地设有子公司。

-

半导体的能带结构与核心掺杂工艺详解2025-12-26 185

-

是德科技Keysight B1500A 半导体器件参数分析仪/半导体表征系统主机2025-10-29 2005

-

微量掺杂元素在半导体器件发展中的作用2025-08-27 623

-

半导体的常见表征手段2025-07-07 1312

-

掺杂半导体的电阻率讲解2023-11-13 5121

-

什么是基于SiC和GaN的功率半导体器件?2023-02-21 10068

-

半导体的分类及如何进行半导体的掺杂2022-01-03 15013

-

《炬丰科技-半导体工艺》GaN 半导体材料与器件手册2021-07-08 2907

-

《炬丰科技-半导体工艺》半导体集成电路化学2021-07-01 1826

-

半导体基础知识相关资料分享2021-05-24 3555

-

模拟电子复习总结(一):半导体二极管2019-07-10 2293

-

GaN基微波半导体器件材料的特性2019-06-25 3391

-

半导体的导电特性2017-07-28 2947

-

为什么半导体要掺杂三价或者五价的元素?2012-11-25 20146

全部0条评论

快来发表一下你的评论吧 !