一次合浆和多步合浆工艺的对比分析

电子说

描述

一次合浆工艺和多步合浆工艺不仅对浆料的性质如粘度、动态粘弹性模量以及稳定流动特性产生极大的影响,还会影响电池的阻抗、循环性能、倍率性能。

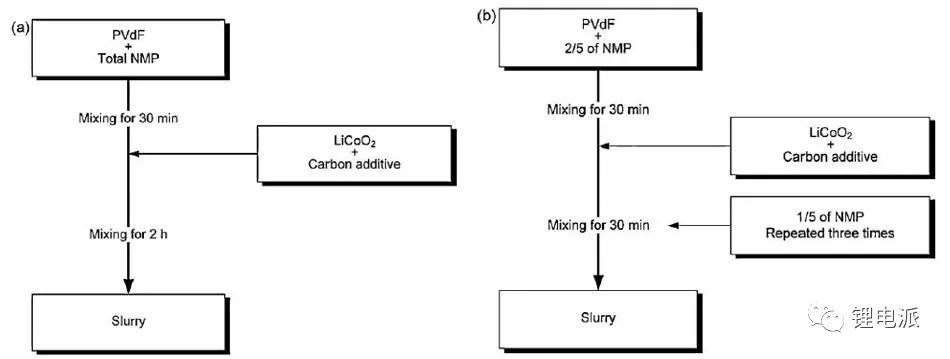

在锂电浆料制备方式上,科研人员尝试了不同的合浆工艺,试验证明:分步加料的合浆工艺要远优于一次性的合浆工艺。本文对分步合浆工艺和一次性合浆工艺进行详细的比较,两种合浆工艺如图1所示,其中(a)为一次性合浆工艺;(b)为分步合浆工艺。

图1. 两种不同的合浆工艺

一次合浆工艺是将粘结剂和NMP混合后搅拌半小时,然后一次性将活物质和导电炭黑加入溶剂中进行混合。多步合浆的特点是,将溶剂的量分批次加入。一次合浆工艺和多步合浆工艺不仅对浆料的性质如粘度、动态粘弹性模量以及稳定流动特性产生极大的影响,还会影响电池的阻抗、循环性能、倍率性能。

一、浆料粘度、剪切速率以及流动性的关系

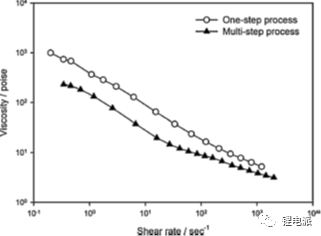

图2表示的是粘度和剪切速率的关系曲线,可以看出无论采取一步还是分步法,浆料粘度都出现了随着剪切速率升高而粘度降低的现象(剪切稀化)。低剪切下的浆料粘度是衡量固态颗粒沉降行为的指标,高剪切下的粘度是浆料加工性的量度。在低剪切下,两种浆料粘度高的比较好,这是因为固体颗粒没有明显沉降。在高剪切下,浆料的粘度低也是一个好的特征,因为这意味着浆料混合的很均匀。

图2. 浆料粘度和率剪切速的关系曲线

当然,即使是两种制备工艺都有剪切稀化的现象,但是多步合浆法还是要优于一步合成法,两种浆料粘弹性随角频率的变化如图3所示。

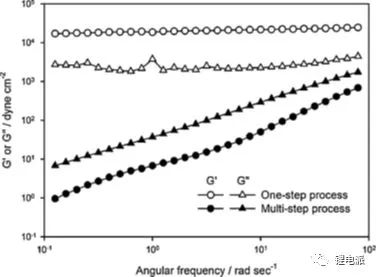

图3. 角速率和储能模量和损耗模量的关系

从图中我们可以看出,首先是一步法制备的浆料粘弹性和角频率不成关系,而多步法制备的浆料粘弹性模量和角频率是相关的。其次,图中G’为储能模量G’’为损耗模量,可以看出一步法中储能模量始终高于损耗模量,而多步法浆料是正好相反的。由此可以看出,一步法制备的浆料主要是凝胶状态,颗粒彼此团聚在一起形成体积填充式的网状结构。

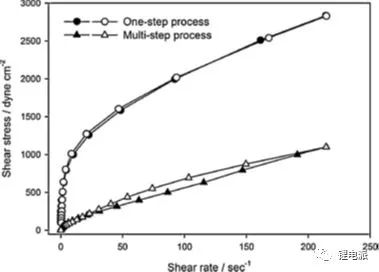

颗粒集群没有被破坏、打散,始终以低剪切速率下混合,没有达到混合效果。多步法制备的浆料,本质上就是一种低粘度溶胶,颗粒单元是分散均匀的,网络结构式被完整破坏分散的。分步法浆料处于良好的分散状态,呈现了很好的流动迟滞现象,可以用图表示的迟滞流动曲线(流动性)来表示。图4所示是剪切速率先增大后减少与剪切力的关系,可以看出多步法浆料出现了滞后回线。

图4. 剪切速率和剪切力

与一步合浆相比,多步合浆工艺中,颗粒集群的不可逆网络结构破裂发生的更加频繁,这是因为溶剂NMP是分多次加入的,初始状态下溶剂较少,颗粒更容易在较大的剪切速率下破碎。一步合浆由于是一次性将溶剂倒入,整体粘度快速降低,颗粒之间摩擦力很小,故无法取得很好的分散状态。

二、两种不同合浆工艺对极片的影响

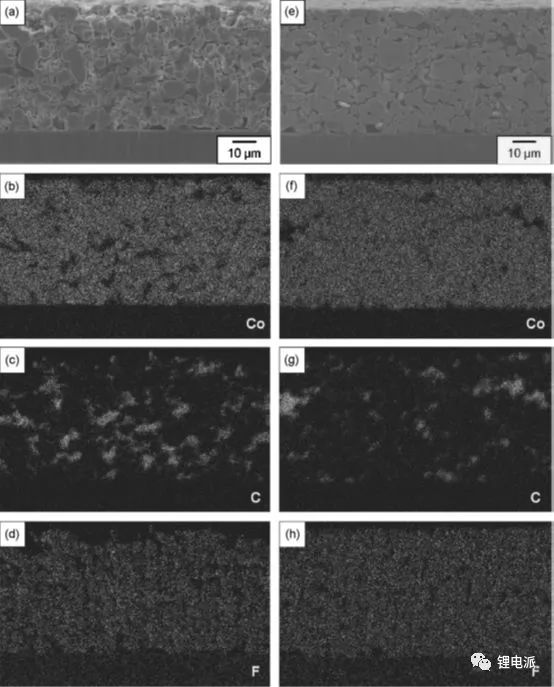

将两种工艺制得的浆料制备成电极,从两种极片的横截面图片中可以看出不同之初,如图5所示。

图5. 极片的SEM和EDS分析

(a)一步法截面 (e) 多步法截面 ,可以看出多步法浆料制备极片后颗粒接触更加紧密,混合的状态更好。

(b)、(f) 图分别是两种合浆工艺极片的EDS Co元素映射图,Co元素来源于钴酸锂,可以验证多步法的混合分散效果更佳。

(c) 、(g) 图分别是两种合浆工艺极片C元素映射,C元素主要来源于PVDF和导电炭黑;

(d) 、(h) 图分别是两种合浆工艺极片氟元素映射,F元素来源于PVDF

多组照片的结果同样证明,一步法浆料中的导电剂和活物质有很多的团聚体,并没有均匀的分散开。

三、合浆工艺对电池性能的影响

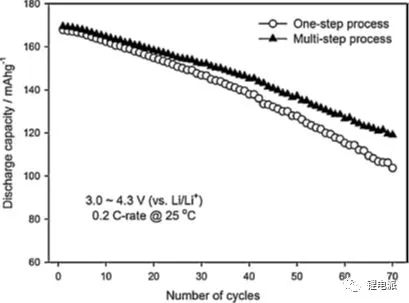

1.循环性能

两种浆料制备的电池循环表现如图6所示,经过70次循环后,一步法和分步合浆工艺的容量分别为初始容量的60%和70%,一步法合浆工艺电池材料克容量衰减较快。原因可能是一步法合浆的电池内阻变化引起的。

图6. 电池的循环性能比较

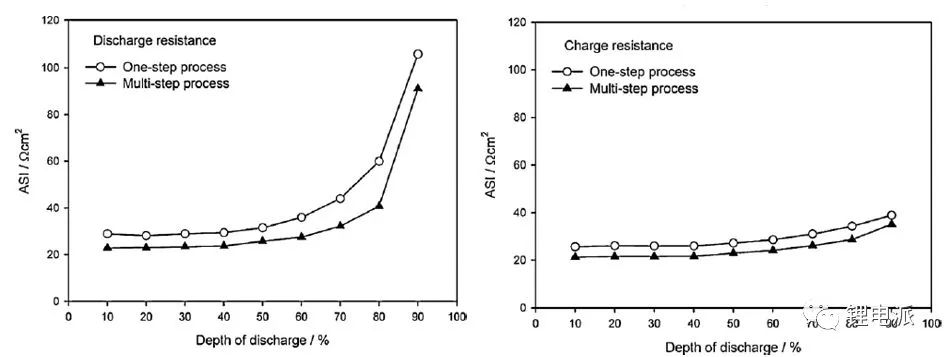

2.电池内阻随DOD的变化

实验采用HPPC测试电池内阻,结果如图7。可以得出以下结论:a.电池放电内阻大于充电内阻,这是因为锂离子嵌入固体晶格的速度要慢于锂离子的脱出速度。b.采用多步法合浆工艺的电池在各阶段、各DOD条件下内阻均低于一步法的电池。c. 电池的内阻和放电深度(D0D)是密切相关的,随着放电深度变大,供锂离子嵌入的空间就越来越少,导致电池阻抗也随之变大。

图7. 两种电池充放电与内阻的关系

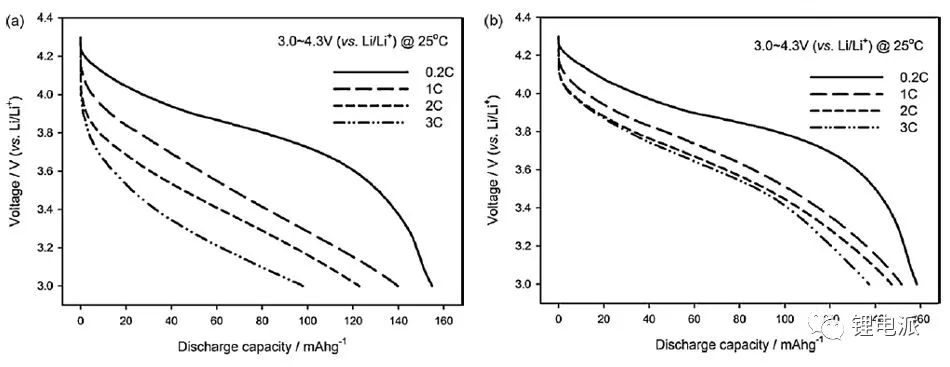

3.两种合浆工艺对电池倍率性能的影响

为了比较两种极片电池的内阻大小,使相应电池在不同的倍率下放电,放电曲线如图8所示。

图8. 电池倍率性能和极化大小的比较

其中,a为一步法做的电池,b为多步法做的电池,两种电池都是在0.2C的条件下恒流充电。a图显示随着放电电流增大,电池极化不断增加,反观多步法的电池放电曲线图,虽然电池极化也有一定增加,但是跟a图相比则极化比较小。出现这种现象的原因还是得追溯到浆料的制备工艺上,正如之前所说的,多步法的混料工艺能够保证导电剂、活物质均匀的分散开,构成一个稳定均一的导电网络,从而活物质和导电剂的接触电阻大大降低,以保证了电池优异的循环性能。

结语:

即使两种不同合浆工艺最终的固相含量相同,浆料的流变性质还是不一样的。一步法合浆工艺的产品是凝胶状,粉末单元在体积填充的网状结构内部相连,因此会存在类固体的性质并伴随较高粘度。多步合浆工艺制备的产品属于低粘度的溶胶,颗粒单元是彼此分散的。这是因为在初始阶段,混合料中有较低的溶剂含量,颗粒之间接触紧密,碰撞几率大大高于一步合浆法。因此,较低的液相含量有助于颗粒团聚体的破裂和分散。导电剂活物质的均匀分散,宏观上表现的就是电池极化较低,具有更好的循环性能和倍率性能。

-

国内外电机结构 工艺对比分析2025-05-29 219

-

客车车身骨架合装工艺2009-07-25 674

-

一种锂电池无尘合浆新工艺优势介绍2018-02-23 6438

-

洗浆机轴盘根密封位磨损在线修复工艺的操作步骤2021-04-09 909

-

PDS天线工艺和低温导电银浆的介绍2022-05-17 3961

-

传统工艺与循环智能压浆工艺2022-10-21 898

-

PDS工艺和低温导电银浆简介2022-05-18 3096

-

半烧结型银浆粘接工艺在晶圆封装的应用2023-12-04 2567

-

国内外铜线键合拉力试验方法标准对比分析2023-12-22 2470

全部0条评论

快来发表一下你的评论吧 !