半导体制造关键工艺:湿法刻蚀设备技术解析

电子说

描述

刻蚀工艺的核心机理与重要性

刻蚀工艺是半导体图案化过程中的关键环节,与光刻机和薄膜沉积设备并称为半导体制造的三大核心设备。刻蚀的主要作用是将光刻胶上的图形转移到功能膜层,具体而言,是通过物理及化学方法在晶圆表面衬底及功能材料上雕刻出集成电路所需的立体微观结构,实现掩模图形到晶圆表面的转移。

刻蚀工艺的核心作用体现在三个方面:

图形转移:将光刻胶上的二维图案转化为三维功能层结构;

多层互连基础:在刻蚀形成的结构上进行介质/金属沉积,实现电路垂直集成;

工艺协同:与光刻、薄膜沉积构成"曝光-刻蚀-沉积"循环,最终形成完整集成电路。

刻蚀工艺分类及市场现状

根据刻蚀工艺的不同,可分为干法刻蚀和湿法刻蚀两大类,对应的刻蚀剂主要分为气态和液态两种(本文主要讲解湿法刻蚀)。

值得注意的是,刻蚀工艺存在多项关键指标,这些指标对芯片良品率和产能影响重大。刻蚀设备要达到理想的工艺指标,需要长期的实验和跑片来积累经验,并不断调试设备各个子系统的参数设置,因此刻蚀设备行业存在较高的技术壁垒。

湿法刻蚀设备技术详解

湿法刻蚀设备按照加工方式可分为批量式和单片式两大类。

一、批量式湿法刻蚀设备

多槽式刻蚀设备

多槽式刻蚀设备拥有多个化学反应槽,通过浸泡方式同时加工多片晶圆。由于刻蚀不同材料需要使用不同的刻蚀剂,化学槽内的刻蚀剂需要根据下游需求配置。加工过程中,机械臂按设定顺序依次将晶圆放入化学槽/清洗槽中,通过控制浸泡时间和化学品温度完成刻蚀。

英思特科研级湿法刻蚀全自动槽式设备

英思特科研级湿法刻蚀全自动槽式设备

优点:

晶圆正面与背面可同时刻蚀

生产效率高,适合批量式生产

缺点:

只能通过浸泡时间、化学品温度等参数控制刻蚀速率

无法控制刻蚀方向与实现单面刻蚀,刻蚀精度较差

设备占地面积大

化学品和超纯水使用量大

二、单片式湿法刻蚀设备

英思特单片湿法刻蚀设备

英思特单片湿法刻蚀设备

单片式湿法刻蚀设备一次只能刻蚀1片晶圆。加工时,刻蚀剂/超纯水通过喷嘴喷洒至晶圆表面进行刻蚀,设备通过控制化学品流量、温度、制程时间和晶圆旋转速度等参数,精确控制刻蚀效果。

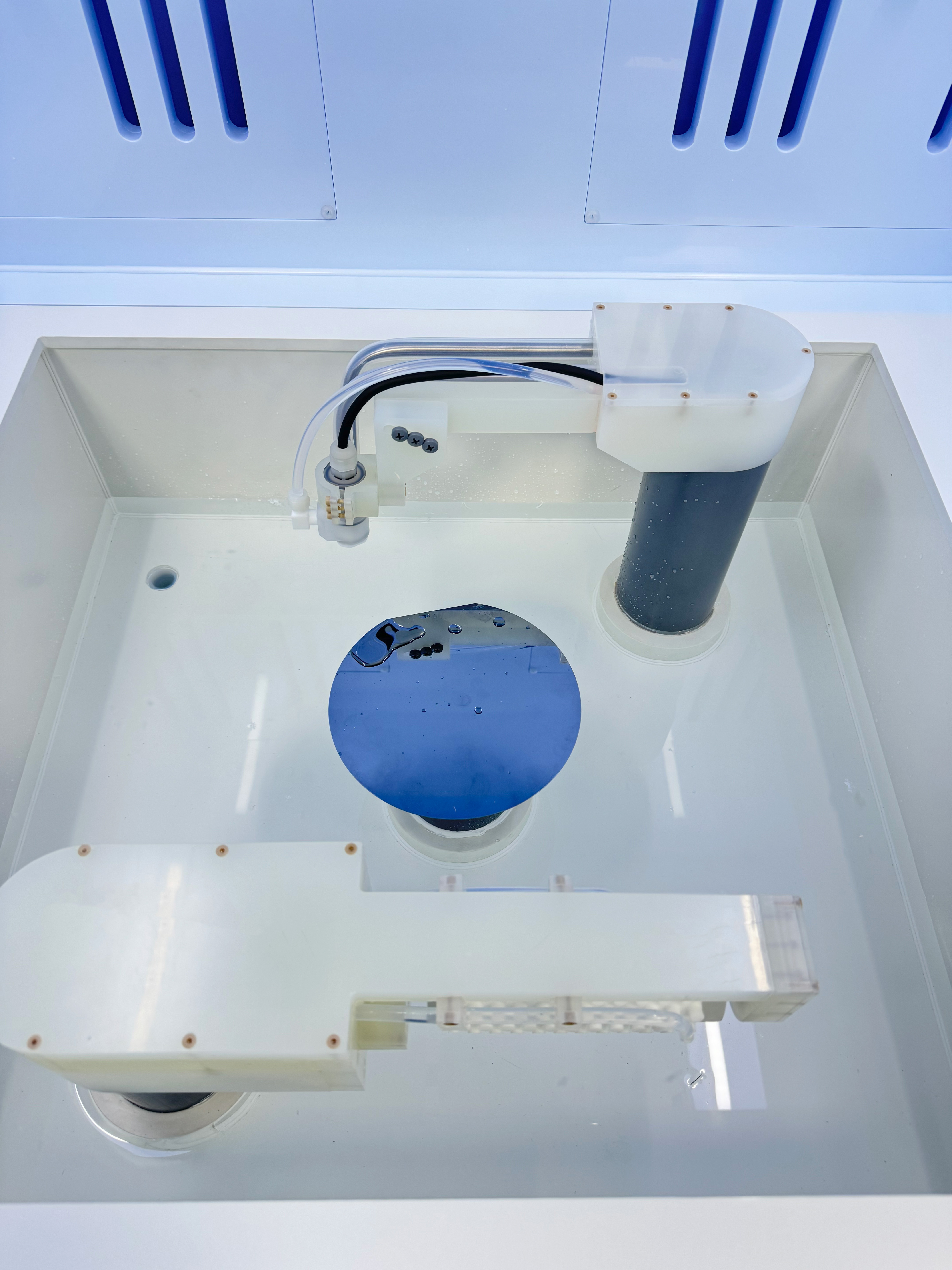

英思特单片湿法刻蚀设备槽体

英思特单片湿法刻蚀设备槽体

优点:

制程环境控制能力强

刻蚀均匀性高于槽式设备

占地面积小,节省洁净室空间

缺点:

一次只能加工1片晶圆

生产效率低于批量式设备

随着半导体制造工艺的不断发展,湿法刻蚀设备在特定应用领域仍保持其独特价值,而设备制造商也在持续优化技术,以平衡生产效率与工艺精度之间的关系。

审核编辑 黄宇

-

最全最详尽的半导体制造技术资料,涵盖晶圆工艺到后端封测2025-04-15 1571

-

《半导体制造工艺》学习笔记2012-08-20 67421

-

半导体制造技术经典教程(英文版)2014-03-06 26139

-

半导体湿法腐蚀设备2016-09-06 13743

-

苏州华林科纳半导体设备技术有限公司招贤纳士2016-10-26 4827

-

半导体制造的难点汇总2020-09-02 4776

-

半导体光刻蚀工艺2021-02-05 6996

-

半导体制造刻蚀设备调度算法的研究_贾小恒2017-03-19 908

-

MEMS工艺——半导体制造技术2021-04-08 4218

-

智程半导体完成股权融资,专注半导体湿法工艺设备研发2024-01-12 2706

-

半导体湿法刻蚀设备加热器的作用2024-12-13 1580

-

半导体湿法和干法刻蚀2024-12-20 1619

-

半导体湿法刻蚀残留物的原理2025-01-02 1146

-

一文详解湿法刻蚀工艺2025-05-28 4127

-

湿法刻蚀的工艺指标有哪些2025-09-02 737

全部0条评论

快来发表一下你的评论吧 !