UV LED封装焊接方式对UV波段、可靠性、电性能和散热的影响

电子说

描述

UV LED光源相对于传统UV光源具有环保、低功耗和波段可选等优势。UV LED应用于印刷行业中通常会面临多方面的挑战,其中可靠性问题尤为突出。有机材料具有抗UV性能差和透湿透氧率高的特性,其性能的劣化会大幅降低UV LED的可靠性。基于CMH封装技术的全无机UV LED 100%采用无机材料封装,具有气密性好、可靠性高、寿命长和热阻低等优点。因COB与DOB模组在封装物料和生产工艺上的不同,两者的性能和可靠性有较大的差别。基板绝缘层的热阻对COB总热阻的占比极大,而焊接互联层对DOB的热阻影响较大。针对贴装时UV LED器件与基板间的焊接层空洞率过大问题(普遍在20%以上),通过大量实验获得了最优工艺参数,焊接层空洞率可100%控制在10%以下,且5%左右空洞率的占比在80%以上,较大程度地降低了焊接层空洞率对器件的光热性能和可靠性等的影响。

一、引言

十九世纪六十年代,第一款UV固化油墨面世。随着UV固化技术的飞速发展,印刷行业,例如数码印刷、钢网印刷、平板印刷、柔板印刷和凹版印刷等,已普遍采用UV固化油墨,与之相匹配的UV固化光源多采用紫外汞灯等传统光源。然而,传统的紫外光源因环保原因已被越来越多的国家限制使用,这使得紫外发光二极管(Ultra-Violet Light Emitting Diode, UV LED)的市场规模迅速增长。

与传统紫外光源相比,UV LED具有节能环保、寿命长、功耗低和波长可选等诸多优势。按照发光波长的大小,UV LED可以分为长波紫外UVA(315~400 nm)、中波紫外UVB(280~315 nm)和短波紫外UVC(200~280 nm)。一般来说,发光波长大于300 nm的属于浅紫外,小于300 nm的属于深紫外。按照封装方式与集成度的不同,UV LED又可分为分立式器件与集成模组,如表一所示。其中,集成模组可以分为COB(Chip On Board)和DOB(Device On Board)。COB是将多颗LED芯片直接焊接在一块基板上,而DOB是先将LED芯片封装在器件内再将多个器件焊接在一块基板上。

作为新兴光源,UV LED在应用于印刷行业时同样面临各种挑战,例如有机材质暴露于UV能量下产生光降解[1]、UV固化油墨的过曝导致油墨表面过硬或曝光量不足导致粘结力不足[1]、有害物质侵入UV固化光源内部导致光源失效、UV固化光源与UV固化油墨的波段匹配、UV固化光源的出光均匀性与出光效率和UV固化光源的寿命、稳定性及可靠性等。目前,各LED封装公司的封装技术水平不同,市面上的UV LED光源种类较多且质量参差不齐,这使得应用端常因为光源出现各种可靠性问题而蒙受损失。因此,本文分别从UV LED分立器件和UV LED集成模组两个方面对UV LED在印刷行业应用中的可靠性进行了研究与论述。

表一 UV LED的几种典型封装产品

二、UVLED分立器件

如表一所示,按照封装材料的不同,UV LED分立器件可以分为有机材料封装UV LED和无机材料封装UV LED。有机材料封装UV LED仍采用可见光LED器件的封装方式,即在UV LED芯片上涂覆一层有机封装材料,比如环氧树脂、有机硅胶等[2],或者采用有机材料作为UV LED器件的碗杯,例如市面上常见的EMC系列产品。而无机材料封装UV LED在封装方式上进行了改进,一般以陶瓷作为碗杯,玻璃或金属玻璃作为盖板。在材料特性上,有机材料与无机材料具有较大的差别,两种材料应用于UV LED封装时对于整个器件的性能、寿命和可靠性等方面的影响也有较大的差别。为便于论述,有机材料以有机硅胶为代表,无机材料以玻璃为代表,两者在以下几个方面进行了对比。

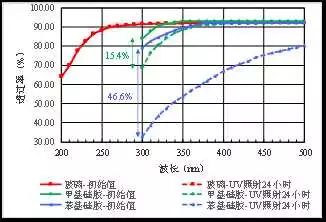

(1)透过率

芯片出光路径上的封装材料在UV波段的透过率直接影响UV LED的光输出。材料在UV波段的透过率越高,UV LED的光输出就越高。由于材料特性不同,不同的材料在同一UV波段的透过率会有很大的差别。如图一所示,在整个紫外波段的各个波长下,有机硅胶(甲基硅胶和苯基硅胶)的初始透过率相对玻璃都没有优势。而且,随着波长的减小,有机硅胶和玻璃的初始透过率会有不同程度的下降,相比玻璃,有机材料的初始透过率的下降速度要快很多。在300 nm时,甲基硅胶的初始透过率已经低于85%,这对芯片的光输出有很大的影响,所以甲基硅胶不适用于波段较低的紫外波段。另外,将有机硅胶和玻璃暴露于365nm的UV光24小时后,有机硅胶在UV波段的透过率有大幅的下降,而玻璃的透过率基本没有变化。可见,在紫外波段,玻璃的初始透过率和UV老化后的透过率都要优于有机硅胶。

图一 典型有机材料与无机材料在UV照射前后的透过率

(2)热性能

对于有机材料封装的UV LED,有机材料不仅受到芯片发出的紫外光照射,还会受到芯片产生的热量的影响。尤其是直接涂覆在芯片表面的有机材料,芯片表面的高热量以热传导的方式直接传递给有机材料,使得有机材料长时间处于高温工作状态。而高温会加速有机材料热老化,如果采用的有机材料的耐热性能差,极易出现黄化现象,严重的甚至会出现碳化(变黑)或开裂等异常。如果器件长期处于开关或者高低温循环状态下,由于芯片与有机材料的热膨胀系数(CTE, Coefficient of Thermal Expansion)不匹配,芯片与有机材料的粘接处很容易产生剥离异常。黄化和剥离等异常都会降低器件的光输出和可靠性。

为考察有机材料与无机材料的耐热性能,将甲基硅胶、苯基硅胶和玻璃同时放入260℃的烤箱中进行烘烤。外观检查发现:苯基硅胶在烘烤第三天发现明显黄化,甲基硅胶在烘烤第七天尽管没有发现明显黄化但出现了裂纹异常,而玻璃无任何明显异常。苯基硅胶的黄化是因为在高温和氧气环境下其支链的苯基被氧化,而甲基硅胶的开裂是因为高温导致断键(化学键键能大小:Si-O>C-H>苯环C=C。化学键键能越大,越难被破坏)。因为玻璃的主要成分是二氧化硅,其化学稳定性极好。可见,相比有机硅胶,玻璃的耐热性能具有非常大的优势。

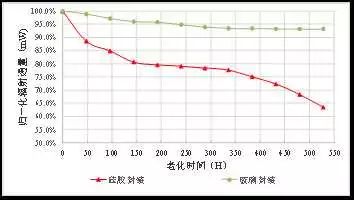

(3)可靠性试验

研究发现,有机材料长时间受UV照射会发生光降解(有氧环境下发生光氧化)[1],出现老化和黄化现象[3],严重的甚至出现开裂[4],使得器件的光效和可靠性大幅下降,最终导致失效,这种现象在深紫外波段尤其严重。为评估UV LED的可靠性水平或封装材料的抗UV性能,通常会进行一系列的可靠性试验。以常温老化试验为例,在环境温度为常温的条件下同时对玻璃封装和甲基硅胶封装的UV LED进行点亮(芯片波段为395 nm),每48H进行一次辐射通量检测和外观观察。

如图二所示,玻璃封装的UV LED的辐射通量随着老化时间的增加而慢慢降低,在点亮528H时的辐射通量大约为老化前的93.1%,且外观无明显变化。而甲基硅胶封装的UV LED的辐射通量在老化初期时就开始大幅度降低,而在外观上并未发现任何明显异常,主要原因是甲基硅胶的透过率下降以及芯片老化特性(老化初期辐射通量值下降较快)。随着老化时间的增加,其辐射通量的降低速率开始变小,此时外观检测发现硅胶内部已出现裂纹(主要分布于芯片附近),且硅胶与芯片的粘接界面已出现了剥离,如图三(左)所示。甲基硅胶裂纹的出现表明断键已发生,而剥离异常是由于硅胶与芯片的热膨胀系数不匹配。在老化336H左右开始,甲基硅胶封装的UV LED的辐射通量的下降速率又明显变大,且在528H时的辐射通量约为老化前的63.4%。此时外观检测发现芯片正上方的硅胶已有明显的开裂(如图三(右)所示),这是辐射通量加速下降的主要原因。如果定义UV LED的寿命为辐射通量降为初始值的70%时的时间,那么硅胶封装的UV LED的寿命要远短于玻璃封装的UV LED。

图二 典型有机材料与无机材料封装的UV LED常温老化的辐射通量曲线

图三 典型有机材料封装的UV LED常温老化后的外观(左为336H,右为528H)

(4)气密性

UV LED器件的气密性高低受制于封装材料的透湿透氧率和封装工艺水平等。封装材料的透湿透氧率高,器件的气密性就差,外界环境中的有害物质就容易透过封装材料侵入器件内部而导致器件失效。器件的气密性差会引发各种可靠性问题,例如芯片腐蚀和镀银层硫化发黑等。

有机封装材料的透氧透湿率比玻璃高,例如,甲基硅胶的透氧率通常为20000~30000 cm3/(m2×24H×atm),苯基硅胶一般为300~3000 cm3/(m2×24H×atm),一般气体和水都可渗透进有机硅胶内部。而玻璃是一种高致密的无机物,其分子间间隙比水还小,所以一般气体和水都无法透过玻璃。因此,玻璃比有机硅胶更容易实现气密性封装。

(5)电性能

有机材料例如有机硅胶通常会含有一定量的Na+、K+和Cl-等离子,而且有机材料在使用时或多或少都会有小分子物质的释出。有机材料涂覆于芯片表面,有机材料内部的离子或释出的小分子物质过多都会对芯片的电性能造成一定程度的损害,例如芯片反向漏电流的产生及增大。而玻璃不会出现这种异常。

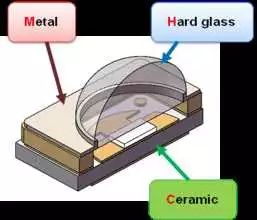

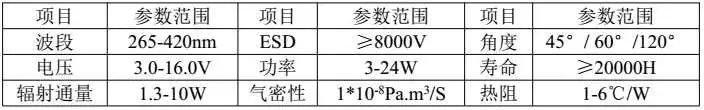

综上所述,无机材料的各项性能都优于有机材料。有机材料常匹配近紫外波段UV LED芯片以用于对性能和可靠性要求较低的场合,而在高温高湿等恶劣环境下或其他要求较高的场合应使用无机材料封装的UV LED。广州市鸿利秉一光电科技有限公司开发的全无机UV LED产品(结构如图四所示,产品性能如表二所示)采用CMH全无机封装技术(Ceramic陶瓷,Metal金属,Hard glass/quartz硬质玻璃),即以陶瓷作为基板,UV LED芯片放置在陶瓷基板的腔体内,金属和硬质玻璃作为盖板,将盖板和基板进行焊接,腔体内填充氮气,就可以形成气密性封装(气密性测试通过了美国军标MIL-STD-883)。因其100%采用无机材料进行封装,完全避免了有机材料性能劣化而造成的可靠性问题。与其他UV LED器件相比,基于CMH封装技术的全无机UV LED器件具有热阻低、寿命长、气密性好和可靠性高等优点,适用于印刷行业的多种场合。

图四 基于CMH封装技术的全无机UV LED结构示意图

表二 产品性能表

三、UV LED集成模组

如上所述,目前市面上常见的UV LED集成模组主要有COB和DOB两种。两种模组的区别主要体现在以下几个方面:一、封装物料;二、生产工艺;三、光性能;四、电性能;五、热性能。

(1)封装物料

在封装物料的选择上,COB与DOB的主要区别在于芯片和基板。目前市面上,采用横向结构芯片的COB和垂直结构芯片的COB都很常见,而DOB基本都采用垂直结构芯片。用于UV LED集成模组的基板主要有两种,即铜基板和氮化铝(AlN)陶瓷基板。两种基板的区别体现在以下几个方面。一、价格。氮化铝陶瓷基板比铜基板的价格更高。二、结构。铜基板的结构从上到下一般为电路层(铜层)、绝缘层(BT树脂)和铜层,而氮化铝陶瓷基板一般为电路层和陶瓷层。三、力学特性。氮化铝陶瓷很脆,在制造和安装过程中很容易出现裂纹甚至破裂,而铜基板一般不会出现这种异常。四、热性能。铜的导热系数尽管比氮化铝高,但铜基板内包含了一层绝缘层,这会在一定程度上阻碍芯片的散热。五、设计多样性。相比陶瓷基板,铜基板更容易实现形状尺寸上的变化。封装物料的选择不同,器件的性能和可靠性等都会有一定的差异。

(2)生产工艺

主要体现在以下两个方面。一、COB一般属于客制化产品,很难实现标准化或者大规模生产,而DOB由于是将已标准化大规模化生产的UV LED器件贴装于基板上。二、COB的制造工艺难度比DOB更大,一旦出现制造不良,比如塌线,整个COB就报废,而DOB就只损失某个器件。而且,在使用过程中一旦发生光源失效,COB只能将整个光源更换,而DOB只需要更换失效的器件。

(4)光性能

因横向结构芯片通常采用蓝宝石作为衬底,所以其散热性能要比垂直结构芯片要差。因此,垂直结构芯片可允许通过的最大正向电流以及光功率密度等都比横向结构芯片的要大。采用横向结构UV LED芯片的COB因其芯片特性限制而常用于低功率(几十瓦以下)要求的场合。

(5)电性能

目前,UV LED的防静电保护基本采用加齐纳的方式来实现。因此,COB无法做到每颗芯片的防静电保护,而DOB可以。所以,COB的抗静电性能要比DOB差很多。而且,DOB模组可以通过基板的线路设计实现单颗器件的点亮测试和漏电流测试,便于失效分析。

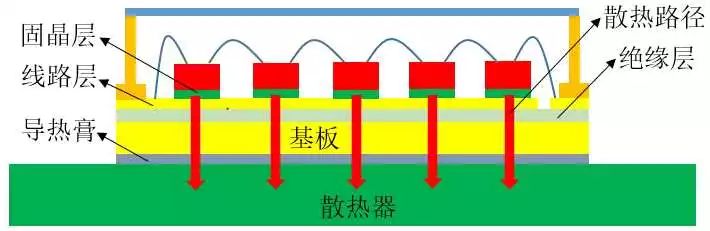

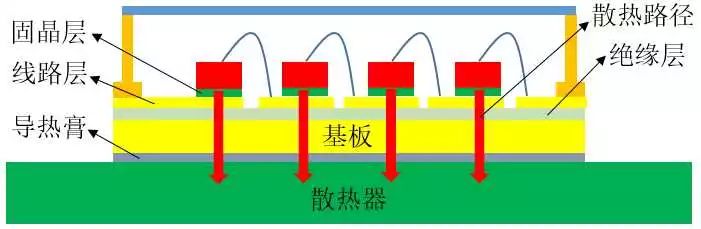

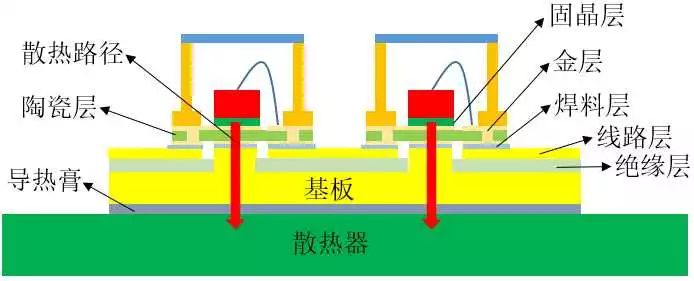

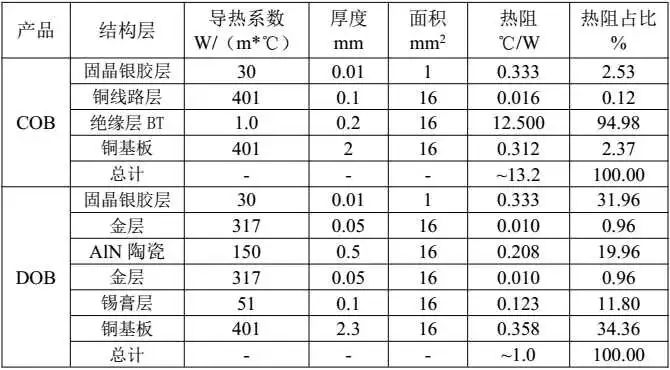

(6)热性能

一般来说,UV LED器件的散热路径主要有三个:①芯片-金线-线路层-碗杯-环境;②芯片-外封胶(气体或空气)-透镜(盖板)-环境;③芯片-固晶层-基板-环境。相比之下,路径①和②的散热能力很有限,路径③是主要的散热途径。据此,COB与DOB的典型结构及主要散热路径如图五所示。如前所述,横向结构芯片自身的散热性能不佳。那么,对比采用垂直结构UV LED芯片的COB和DOB的散热路径可以发现,DOB在器件上多了两层很薄的镀金层和一层氮化铝陶瓷以及在基板和器件间多了一层焊料层,但在基板上少了一层绝缘层(导热系数如表三所示)。在不考虑扩散热阻等因素的理想状态下,对COB与DOB进行热阻计算。从表三中可见,相比DOB,COB的总热阻要大得多,这是因为COB铜基板内的绝缘层的热阻过大。而对于DOB来说,其焊接互联层(包括固晶层和锡膏层等)对其总热阻的占比较大,如果互联层的焊接质量不佳,例如焊料不足或空洞很多,其对总热阻的影响将更大。有研究表明,LED互联层的互联质量对LED的出光效率[5]、总热阻[6]和可靠性[7]有很大影响。其中,对于热阻的影响,Amy S. Fleischer等人研究发现:多个随机分布的小的空洞(总百分比V%)对器件总热阻(Rjc)的影响关系为Rjc=0.007V%+1.4987,而多个比较大的空洞对器件总热阻的影响关系为Rjc=1.427e0.015V% [8]。因此,DOB的焊接互联层的焊接质量至关重要。

(a)采用横向结构UV LED芯片的COB

(b)采用垂直结构UV LED芯片的COB

(c)采用垂直结构UV LED芯片的DOB

图五 典型的COB与DOB模组结构图

表三 COB与DOB的热阻计算

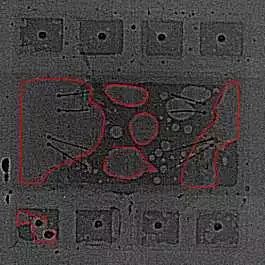

因为固晶工艺成熟且芯片面积不大,所以固晶层的焊接质量很容易控制。然而,对于器件与基板间的焊接层,由于焊盘面积大、物料性能和工艺水平等问题,不可避免地会产生气泡而形成空洞。目前行业内DOB模组产品的锡膏层空洞率普遍在20%以上,如图六所示。

图六 典型的DOB模组的X-RAY扫描图

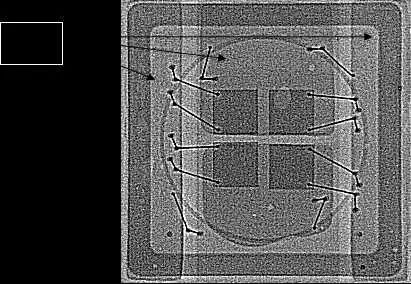

广州市鸿利秉一光电科技有限公司在空洞率控制方面做了以下方面的研究:

一、不同品牌的多种锡膏对比;

二、钢网设计:不同厚度、不同图形形状和不同图形尺寸等;

三、回流炉工艺参数调整,包括温度和时间等。

经过大量实验,找到了最优工艺,锡膏层的空洞率可100%控制在10%以内(如图七所示),且5%左右空洞率的占比在80%以上。采用此最优工艺进行DOB模组的器件贴装,可实现低空洞率的互联,从而较大程度地降低了空洞对UV LED器件的光热特性和可靠性的影响。

图七 工艺优化后典型的DOB模组的X-RAY扫描图

四、总结

通过从UV LED分立器件和集成模组两个方面进行分析论述表明,在透过率(UV波段)、气密性、电性能和热性能等多个方面,无机封装材料都优于有机封装材料。因此,采用有机材料封装的UV LED器件和模组只适于对功率和寿命等要求较低的场合,而基于CMH封装技术的全无机UV LED器件和模组可适应印刷行业的各种场合。另外,针对目前行业内DOB模组锡膏层的空洞率较大的问题,经过大量试验得出了最优工艺参数。采用此最优工艺参数可将锡膏层的空洞率100%控制在10%以下,且5%左右空洞率的占比在80%以上,从而较大程度地降低了焊接互联层空洞对UV LED器件的光热特性和可靠性等的影响。

-

PCB电路板UV光固化2013-01-16 4905

-

LED加速寿命和可靠性试验2015-08-04 3584

-

轮转机UV固化照射头改装UV LED方式固化的核心技术2015-12-03 6311

-

3W UV LED灯 60度45度石英玻璃透镜365nm 395nm 405nm2019-03-01 1262

-

LED驱动电源的性能和可靠性2021-12-27 1310

-

新UV LED封装技术可提高10倍寿命2010-02-04 1279

-

下一个制胜点:UV-LED结构设计详解2015-10-08 3041

-

UV LED应用详解及其防护问题2016-02-22 5862

-

基于无铅工艺的手机芯片UV胶绑定可靠性分析2017-12-12 1716

-

UV LED在印刷行业中的应用2018-06-29 8800

-

低粘度UV胶水在mini cob led封装中的应用案例2021-03-29 2229

-

UV LED失效分析2021-11-02 1214

-

高功率多波段UV-LED点光源2023-06-26 1596

-

如何测试UV三防漆附着力?2023-07-12 2438

-

工业级连接器的抗UV性能分析2025-02-18 1433

全部0条评论

快来发表一下你的评论吧 !