一文看懂回流焊机的作用和保养

电子说

描述

回流焊机概念

回流焊机也叫再流焊机或“回流炉”(ReflowOven),它是通过提供一种加热环境,使焊锡膏受热融化从而让表面贴装元器件和PCB焊盘通过焊锡膏合金可靠地结合在一起的设备。

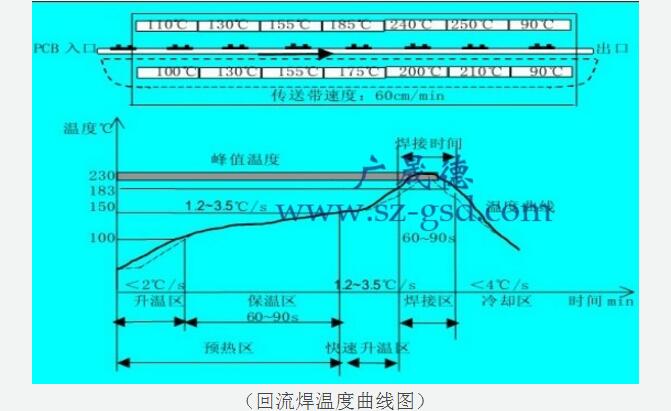

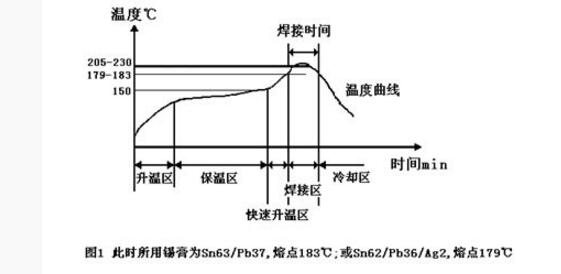

根据技术的发展分为:气相回流焊、红外回流焊、远红外回流焊、红外加热风回流焊和全热风回流焊、水冷式回流焊。是伴随微型化电子产品的出现而发展起来的焊接技术,主要应用于各类表面组装元器件的焊接。这种焊接技术的焊料是焊锡膏。预先在电路板的焊盘上涂上适量和适当形式的焊锡膏,再把SMT元器件贴放到相应的位置;焊锡膏具有一定粘性,使元器件固定;然后让贴装好元器件的电路板进入再流焊设备。传送系统带动电路板通过设备里各个设定的温度区域,焊锡膏经过干燥、预热、熔化、润湿、冷却,将元器件焊接到印制板上。回流焊的核心环节是利用外部热源加热,使焊料熔化而再次流动浸润,完成电路板的焊接过程。

回流焊机的原理

A.当PCB进入升温区时,焊膏中的溶剂、气体蒸发掉,同时,焊膏中的助焊剂润湿焊盘、元器件端头和引脚,焊膏软化、塌落、覆盖了焊盘,将焊盘、元器件引脚与氧气隔离。

B.PCB进入保温区时,使PCB和元器件得到充分的预热,以防PCB突然进入焊接高温区而损坏PCB和元器件。

C.当PCB进入焊接区时,温度迅速上升使焊膏达到熔化状态,液态焊锡对PCB的焊盘、元器件端头和引脚润湿、扩散、漫流或回流混合形成焊锡接点。

D.PCB进入冷却区,使焊点凝固此;时完成了回流焊。

回流焊机工艺要求

回流焊技术在电子制造域并不陌生,我们电脑内使用的各种板卡上的元件都是通过这种工艺焊接到线路板上的。这种工艺的优势是温度易于控制,焊接过程中还能避免氧化,制造成本也更容易控制。这种设备的内部有个加热电路,将氮气加热到足够高的温度后吹向已经贴好元件的线路板,让元件两侧的焊料融化后与主板粘结。

1.要设置合理的回流焊温度曲线并定期做温度曲线的实时测试。

2.要按照PCB设计时的焊接方向进行焊接。

3.焊接过程中严防传送带震动。

4.必须对块印制板的焊接效果进行检查。

5.焊接是否充分、焊点表面是否光滑、焊点形状是否呈半月状、锡球和残留物的情况、连焊和虚焊的情况。还要检查PCB表面颜色变化等情况。并根据检查结果调整温度曲线。在整批生产过程中要定时检查焊接质量。

回流焊机工艺流程介绍

回流焊加工的为表面贴装的板,其流程比较复杂,可分为两种:单面贴装、双面贴装。

A,单面贴装:预涂锡膏→贴片(分为手工贴装和机器自动贴装)→回流焊→检查及电测试。

B,双面贴装:A面预涂锡膏→贴片(分为手工贴装和机器自动贴装)→回流焊→B面预涂锡膏→贴片(分为手工贴装和机器自动贴装)→回流焊→检查及电测试。

回流焊的简单的流程是“丝印焊膏--贴片--回流焊,其核心是丝印的准确,对贴片是由机器的PPM来定良率,回流焊是要控制温度上升和高温度及下降温度曲线。”

回流焊机作用

回流焊机是通过提供加热环境,使焊锡膏受热融化从而让表面贴装元器件和PCB焊盘通过焊锡膏合金可靠地结合在起的设备。根据技术的发展分为:气相回流焊、红外回流焊、远红外回流焊、红外加热风回流焊和全热风回流焊、水冷式回流焊。是伴随微型化电子产品的出现而发展起来的接技术,主要应用于各类表面组装元器件的焊接。这种焊接技术的焊料是焊锡膏。预先在电路板的焊盘上涂上适量和适当形式的焊锡膏,再把SMT元器件贴放到相应的位置;焊锡膏具有定粘性,使元器件固定;然后让贴装好元器件的电路板进入再流焊设备。传送系统带动电路板通过设备里各个设定的温度区域,焊锡膏经过干燥、预热、熔化、润湿、冷却,将元器件焊接到印制板上。回流焊的核心环节是利用外部热源加热,使焊料熔化而再次流动浸润,完成电路板的焊接过程。根据PCB板在不同环节,每个环节所起的作用是不一样的。

1、升温区的作用

升温区处于回流焊机焊接的第一个阶段,对PCB板进行预热、升温,将锡膏进行活化、将一部分溶剂挥发掉,并将PCB板和元器件的水分蒸发干净,消除PCB板内的应力。

2、保温区的作用

PCB板进入保温区,达到一定的温度,防止突然进入焊接高温区,损坏PCB板和元器件。此温区的作用还在于将元器件的温度保持稳定,使PCB板上的不同大小元器件的温度一直,减少整个PCB板的温度差,并将锡膏中的助焊剂挥发干净,去除焊盘和元器件引脚的氧化物。

3、焊接区的作用

PCB板进入焊接区,温度达到最高,这时锡膏从膏状已变成液体状,充分浸润焊盘、元器件引脚,这个环节的持续时间比较短,防止高温损坏PCB板和元器件。

4、冷却区的作用

锡膏变成液体之后,接下来就可以冷却了,冷却的速度越快越好,冷却速度过慢、容易产生灰暗的毛糙,一般冷却到75℃就固化了,这时就实现对PCB板的焊接了。

回流焊机的保养

1.回流焊机日例保

日例保由设备操作工人当班进行,认真做到班前四件事、班中五注意和班后四件事。

(1)班前四件事消化图样资料,检查交接班记录。擦拭设备,按规定润滑加油。检查手柄位置和手动运转部位是否正确、灵活,安全装置是否可靠。低速运转检查传动是否正常,润滑、冷却是

否畅通。

(2)班中五注意注意运转声音,设备的温度、压力、液位、电气、液压、气压系统,仪表信号,安全保险是否正常。

(3)班后四件事关闭开关,所有手柄放到零位。清除铁屑、脏物,擦净设备导轨面和滑动面上的油污,并加油。清扫工作场地,整理附件、工具。填写交接班记录和运转台时记录,办理交接班手续。

2.回流焊机周例保

周例保由设备操作工人在每周末进行,保养时间为:般设备2h,精、大、稀设备4h。

(1)外观擦净设备导轨、各传动部位及外露部分,清扫工作场地。达到内外洁净死角、锈蚀,周围环境整洁。

(2)操纵传动检查各部位的技术状况,紧固松动部位,调整配合间隙。检查互锁、保险装置。达到传动声音正常、安全可靠。

(3)液压润滑清洗油线、防尘毡、滤油器,油箱添加油或换油。检查液压系统,达到油质清洁,油路畅通,渗漏,研伤。

(4)电气系统擦拭电动机、蛇皮管表面,检查缘、接地,达到完整、清洁、可靠。

3.回流焊机周例保

(1)清洁机器调宽丝杆及加高温油

(2)清洁回流焊机内部

(3)检查各加热马达运行是否正常

(4)清洁加热风轮

(5)清洁上/下整流孔板

(6)测试机器温差并记录

(7)清洁各排风风扇

(8)清洁回收松香系统装置

(9)更换泠却机里面的清水

(10)各接触高温线路涂高温油

(11)检查机器紧急停止装置(安全)

4.回流焊机月保养

(1)检查运输过程中有振动、杂音,必要时及时通知回流焊机厂维修。

(2)检查运输马达固定螺杆有松动,如有松动,锁紧螺丝。

(3)检查传动链条张力是否适宜,如有必要及时调整马达定位螺丝。

(4)检查运输链条上有焦状物及黑色粉末,如有,应及时拆下用柴油清洗。

(5)检查活动端轨道内宽度调节同步轴定位,固定块是否松动,如有松动应及时锁紧。

(6)检查热风马达定位螺丝是否松动,如有松动应及时锁紧。

(7)检查电气系统的控制箱内有积尘和异物,如有异物应断电后用同压空气吹出粉尘及异物。

使用回流焊机的注意事项

1.为确保人身安全,操作人员必须把厂牌及挂饰摘下,袖子不能过于松垮。

2.操作时应注意高温,避免烫伤维护

3.不可随意设置回流焊的温区及速度

4.确保室内通风,排烟筒应通向窗户外面。

- 相关推荐

- 热点推荐

- 回流焊机

-

smt回流焊保养实用指南2024-03-12 1260

-

SMT回流焊机使用注意事项2022-06-15 1759

-

回流焊机的操作规程2021-06-08 2952

-

回流焊机正确操作步骤介绍2021-05-07 3746

-

回流焊机常见的故障有哪些,是由什么原因造成的2021-01-28 2586

-

小型回流焊的主要作用是什么,它的特点是什么2021-01-14 2438

-

回流焊机是什么,它的应用领域有哪些2021-01-07 3291

-

回流焊机的操作流程和步骤是怎样的2020-07-08 10414

-

标准回流焊机和无铅回流焊机的技术参数指标2020-06-11 8177

-

标准八温区回流焊机的控制系统和性能特点2020-06-03 4227

-

回流焊机的使用_回流焊机工作原理2019-04-25 12903

-

贴片机和回流焊机区别在哪里2018-04-08 11781

-

8bit PSoC 及回流焊机应用2006-06-30 1085

全部0条评论

快来发表一下你的评论吧 !