软开关型脉冲MIG焊接电源系统原理设计

电源/新能源

描述

1 引言

脉冲MIG焊以其在较大电流调节范围内均能够实现射滴过渡、轴向性好,适用于全位置焊接、热输入量方便可调以及焊接质量好等优点,受到国内外广大焊接工作者的关注。软开关技术采用谐振变流技术,其特点是功率器件在零电压和零电流条件下自然开通和关断。它从本质上克服了硬开关型弧焊电源的缺点,在较大程度上解决了功率开关损耗过大的问题。根据脉冲MIG工艺要求,设计了基于80C196KC控制的软开关型脉冲MIG焊机,峰值、基值电流调节范围为20~500 A,输出空载电压70 V,熔滴过渡方式为射滴过渡,焊接参数独立可调。

2 总体设计

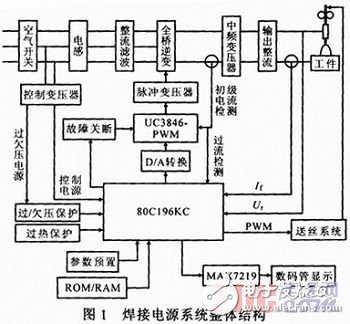

软开关型脉冲MIG焊接电源系统整体结构如图1所示,由主电路、控制电路、驱动电路3个主要部分组成。系统采用目前较为常用的AC/ DC/AC/DC的逆变模式,脉冲开关信号来自单片机给出的控制指令,经驱动和放大后,为功率开关管提供固定频率为20 kHz的高频脉冲开关信号。在峰值电流期间,采样实际输出的峰值电流,经A/D转换后送入单片机与给定的峰值电流进行比较,单片机根据两者间偏差进行离散PI运算,得到1个控制参量,利用该控制参量实时调整20 kHz高频控制脉冲的宽度,使输出峰值电流与给定峰值电流相等;在基值电流期间,采用同样的方法,使输出基值电流与给定基值电流相等。

3 电源主电路设计

3.1 主电路工作原理

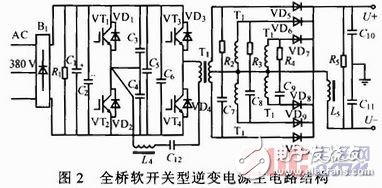

全桥软开关型逆变电源主电路结构如图2所示,主要分为:抗共模滤波、三相整流滤波、全桥逆变、功率变换和输出整流滤波5部分。

3.2 全桥软开关的工作原理

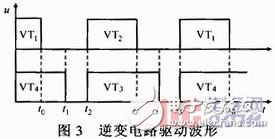

逆变电路采用软开关全桥逆变电路,由4个IGBT开关管(VT1~VT4),4个反并联二极管(VD1~VD4和外加IGBT吸收电容C3,C4组成,L4为谐振电感,C12为阻断电容。其控制原理与常规移相PWM控制原理相同,在大范围内也是PWM控制。IGBT驱动波形如图3所示。

在t0时刻前,VT1,VT4两个IGBT导通,此时电流由A流向B,在t0时刻,VT1提前关断,此时电容C3,C4开始充放电,此时VT2的管压降迅速降低,由于C3,C4容量极小,故在很短的时间内(t2时刻到来前),VT2的管压降降为零,与其并联的逆导二极管VD2导通,此时电流流向为C4→L4→C12→T1→VT4,由于初级电流衰减,流过VD2的电流也迅速降为零,饱和电感L4阻断电流反向增加,同时阻断电容C12上的电压迅速升高,使初级电流保持为零。故在t1时刻,滞后臂上的VT4是在零电流状态下关断的;在t2时刻,VT2在零电压、零电流状态下导通。同理,在t3时刻,VT2提前关断,C3,C4又一次开始充放电,此时电流流向是VT3→T1→C12→L4→C4,在极短的时间内C4充电完成,其电压与前端的正电压相等,此时L4再次反方向的产生阻断电流,阻断电容此时反方向充电,产生反方向高压来阻止初级电流,故在t4时刻,滞后臂上的VT3在零电流状态下关断;在t5时刻,VT1在零电压、零电流状态下导通。

综上所述,超前臂实现零电流零电压开关(ZVZCS),滞后臂实现零电流开关,从而整个软开关逆变电路实现了ZVZCS。

4 电源控制系统设计

4.1 控制系统工作原理

在单片机闭环控制系统中,采用高性能的MCS-96系列单片机80C196KC作为电源控制系统核心,通过编程实现焊接过程控制、电流电压采样、A/D转换、PI运算、参数预置等功能。整个系统采用闭环负反馈控制,逆变采用PWM方式控制输出电流的大小,控制量经由MAX530组成的D/A转换电路后送到脉宽调制芯片UC3846,输出自带死区的两路PWM驱动信号,经过脉冲变压器的隔离驱动IGBT,输出恒流外特性。

4.2 IGBT驱动波形

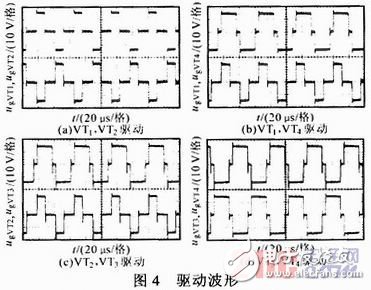

图4为实测IGBT驱动波形,其中图4a为同一桥臂VT1,VT2上的驱动波形ugVT1,ugVT2,由图可知,两路驱动波形相位相反,脉宽相等,与预期的目标相同。图4b为同一导通回路VT1,VT4上的驱动波形ugVT1,ugVT4,即ugVT4一直保持最大脉宽,通过控制ugVT1脉宽来实现PWM调节。图4c为VT2,VT3上的驱动波形ugVT2,ugVT3。图4d为VT3,VT4上的驱动波形ugVT3,ugVT4。由图可见,ugVT3,ugVT4一直保持最大脉宽,只有ugVT1,ugVT2的脉冲宽度是跟随PI计算后的给定值而变化的,符合所设计的软开关主电路要求。

5 控制系统软件设计

控制系统是在系统软件的控制下工作的,控制程序作为整台焊机的精髓所在,其结构的合理性、程序的实用性以及可靠性就成为数字化焊机的关键所在。合理的程序结构、正确的程序流程是保证焊机正常工作的基础。

5.1 PI控制算法

PI运算是控制软件部分主要完成的工作之一,数字PID控制算法的程序编写较为简单,根据所设计焊机的具体要求,并结合以往的研究结果,系统有比例、积分环节即可得到满意的控制效果,加入微分项可以提高系统的动态品质,但其运算和参数调整较为复杂,会占用单片机过多的时间,降低了响应的快速性。故此处采用PID算法中的PI部分,其控制规律为:

式中:α=K(1+T/Ti),β=-K;ei,ei-1分别为第i次和第i-1次电流给定值与反馈值之差;I(i),I(i-1)分别为第i次和第i-1次输出给MAX530的控制参量;α,β的值是通过大量实验整定后确定的。

5.2 焊接过程时序控制

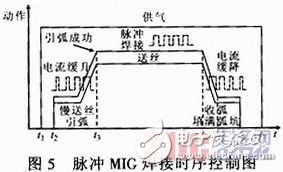

根据焊接工艺要求,焊接过程中各个工序要按顺序执行。其时序控制如图5所示。

5.3 软件抗干扰措施

虽然在主电路以及控制电路中都采取了抗干扰措施,但是干扰信号只是在一定程度上减弱,不可能完全消除的。因此,仍会有一些干扰能够侵入到单片机系统中,我们在硬件抗干扰措施的基础上又有意识的采取了几种软件抗干扰措施:监视时器、冗余指令、数字滤波等。

6 系统调试

为检验前述设计的硬件电路以及软件程序,需对硬件电路以及软件程序进行整机调试,以检验其是否符合设计要求。针对整机试验中的各个问题进行分析与改进,进一步完善系统的设计。

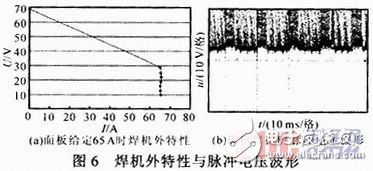

空载测试通过后,对焊机进行静负载试验。将焊机输出接到负载箱上,面板给定基值与峰值电流相同,即焊机处于恒流输出状态,通过改变负载箱的电阻值测试焊机外特性,根据测试数据绘制焊机外特性曲线。图6a为给定65 A时测定的焊机输出外特性曲线。

图6b为对5 mm厚Q235A碳钢进行手工焊接过程的脉冲电压波形。其焊接条件为:焊丝直径1.2 mm,峰值电流180 A,基值电流50 A,占空比为30%,频率为50 Hz,送丝速度为4.5 m·min-1。

在上述参数下焊接,过程稳定,飞溅较少,实现了射滴过渡,达到了最初设计目的,焊缝成型较好,熔深较大,对5 mm厚的板材可一次性焊透。

7 结论

焊机主电路采用软开关IGBT式全桥逆变结构,经试验表明,硬件电路结构设计合理,性能稳定,实现了零电流、零电压开通与关断;采用以80C196KC单片机为核心的控制系统,并配以集成度高的专用芯片进行控制,在各个环节采取了多种抗干扰和保护措施;采用汇编语言编程,软件指令执行效率高、速度快,并设有软件抗干扰措施。最后进行了焊接试验,试验结果验证了控制系统的设计符合要求,实现了稳定的脉冲MIG焊,并能满足脉冲MIG焊接工艺的要求。

-

实用IGBT焊接电源方案及炸管对策2012-07-14 9360

-

超级软磁材料开发新型焊接电源2016-11-28 2387

-

双弧脉冲 MIG 焊一体化专用电源的设计方案2021-11-16 1091

-

如何实现双弧脉冲MIG焊2021-12-20 1479

-

华恒焊接焊接电源简介2010-10-06 980

-

IGBT焊接电源方案及炸管对策2011-03-12 8557

-

全数字脉冲MIG逆变焊接电源的研制2016-03-30 680

-

IGBT焊接电源方案及炸管的问题如何解决资料说明2019-03-25 3718

-

焊接电源的五大要求2020-03-15 11244

-

双弧脉冲 MIG 焊专用电源设计及试验分析2021-11-08 1535

-

超声波金属焊接电源发生器设计2022-12-26 1271

-

超声波焊接电源系统发生器设计2023-03-01 1258

-

什么是硬开关?什么是软开关 硬开关和软开关的优缺点2024-02-20 11324

-

精密脉冲焊接技术的革新:探究高性能精密脉冲焊接电源的应用与实现2024-11-16 1477

-

脉冲焊接电流监测仪的精准应用与维护策略2024-12-24 804

全部0条评论

快来发表一下你的评论吧 !