详谈X射线光刻技术

描述

文章来源:学习那些事

原文作者:小陈婆婆

本文介绍了什么是X射线光刻

随着极紫外光刻(EUV)技术面临光源功率和掩模缺陷挑战,X射线光刻技术凭借其固有优势,在特定领域正形成差异化竞争格局。

接近式X射线光刻

X射线光刻掩模版

投影式X射线光刻

接近式X射线光刻

X射线光刻作为下一代微纳加工技术的关键方向,其核心优势在于利用波长仅1nm量级的X射线(能量范围1~10 keV)实现超精细图案化。

与传统光学光刻不同,X射线的短波长特性使其衍射效应可忽略不计,理论上可突破光学衍射极限,为3nm及以下节点芯片制造提供解决方案。

一、X射线源技术体系

当前主流X射线源包含四大技术路线:

电子碰撞源(占比约70%应用)

原理:高能电子束轰击钨/钼等难熔金属靶材,通过内壳层电子跃迁产生特征X射线,同步伴随韧致辐射形成连续谱

特点:设备成熟度高,但存在靶材热负载问题(钨熔点3422℃)

激光等离子体源

机制:高功率激光聚焦产生高温等离子体(温度达106 K),通过轫致辐射和线辐射复合产生X射线

优势:脉冲式输出,峰值亮度可达1012W/cm²

放电等离子体源

结构:通过脉冲气体放电形成Z箍缩等离子体,适用于大面积均匀辐射

应用场景:平板显示器修复领域

同步加速器光源

特性:基于相对论电子在磁场中偏转产生的同步辐射,具有高准直性和偏振特性

局限:设备体积庞大(北京同步辐射装置周长240m),仅限实验室使用

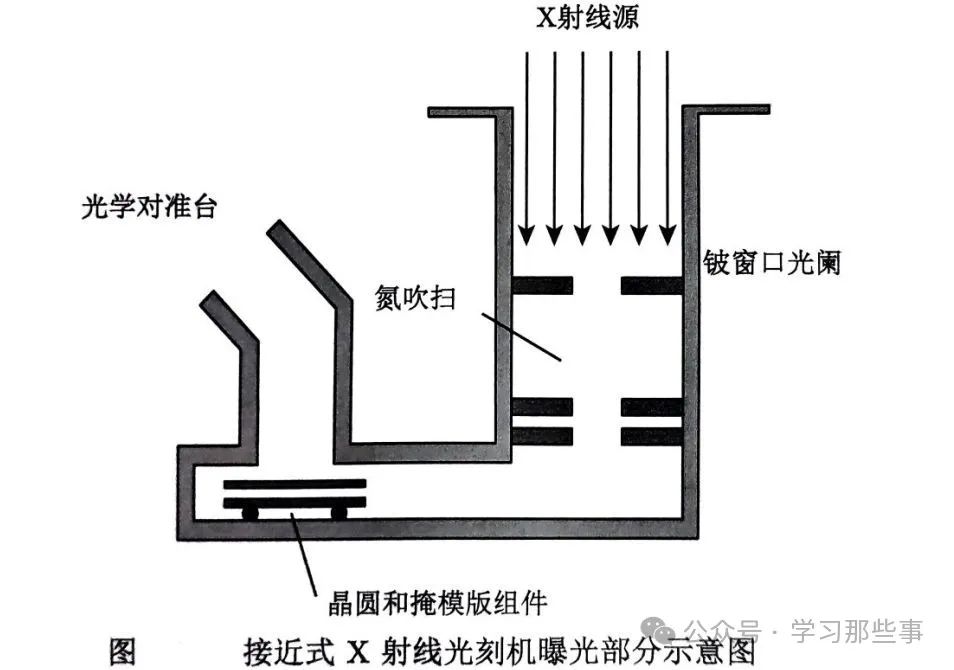

二、接近式X射线光刻系统架构

系统构成三要素:

辐射单元:电子碰撞源为核心组件,需配置铍窗(厚度0.1-0.5mm)实现真空隔离

光路系统:采用1:1成像架构,典型配置参数

工作距离D:1m(光阑至掩模间距)

间隙G:25μm(掩模与晶圆间距)

环境控制:充氦气(压力<100Pa)或真空腔体(<10-4Pa)

工件台系统

步进式运动机构(精度±50nm)

掩模-晶圆对准系统(采用莫尔条纹技术,对准精度<100nm)

三、接近式曝光工艺优化

性能提升路径

光源优化:

采用多极磁聚焦电子枪,将电子束斑尺寸压缩至50μm以下

实施脉冲式曝光(脉宽<1μs),降低热负载效应

掩模技术突破

开发钽基吸收体(Ta/TaN多层膜),实现20:1线宽比

应用应力补偿层(SiNx/SiO2复合膜),控制膜层翘曲<5μm

环境控制创新

氦气纯度控制:H2O含量<1ppm,避免X射线吸收

振动隔离:采用主动阻尼平台,振动幅值<0.1nm(1-100Hz)

四、行业应用展望

当前接近式X射线光刻系统已在以下领域实现产业化突破:

先进封装:TSV转接板加工(线宽/间距<1μm)

MEMS器件:加速度计弹簧结构制作(厚度变异<2%)

光子芯片:硅基波导刻蚀(侧壁粗糙度<5nm)

X射线光刻掩模版

一、基底材料选择:低Z元素薄膜的必然性

X射线光刻掩模版的基底材料选择遵循独特的光学定律:由于X射线穿透性与材料原子序数(Z值)呈负相关,低Z元素薄膜成为唯一可行方案。

典型材料体系包含三大方向:

氮化硅(Si₃N₄)体系

优势:与硅基底工艺兼容性优异,LPCVD制备温度可控制在700-850℃

局限:硬度(HV≈15GPa)低于碳化硅,抗辐射剂量阈值约5×10⁷ rad

碳化硅(SiC)体系

特性:硬度达HV≈28GPa,热导率490 W/(m·K),在10 keV X射线处吸收系数仅0.03 cm⁻¹

突破:采用化学气相沉积(CVD)结合高温石墨基座,实现单晶4H-SiC外延生长

金属薄膜体系

钨(W)方案:在5 keV处吸收系数0.35 cm⁻¹,但热膨胀系数(4.5×10⁻⁶/K)与硅差异显著

金(Au)方案:作为应急替代方案,需配合钛(Ti)粘附层使用

二、吸收层薄膜制备工艺:应力控制的精密工程

吸收层薄膜制备的核心挑战在于多层膜应力管理,典型工艺流程包含:

低压化学气相淀积(LPCVD)

参数优化:在650℃下,通过调节SiH₄/NH₃比例(从1:3到1:10),实现薄膜压应力从-200 MPa至+150 MPa的调控

创新技术:采用等离子体增强CVD(PECVD)在250℃低温制备氮化硅,残余应力控制在±50 MPa以内

掺杂选择性刻蚀技术

实施步骤:在硅基底背面注入硼离子(能量150 keV,剂量5×10¹⁵ cm⁻²),形成1μm厚的重掺杂层(电阻率<0.01 Ω·cm)

刻蚀优势:利用TMAH溶液(25wt%,80℃)实现硅与重掺杂层刻蚀速率比达400:1

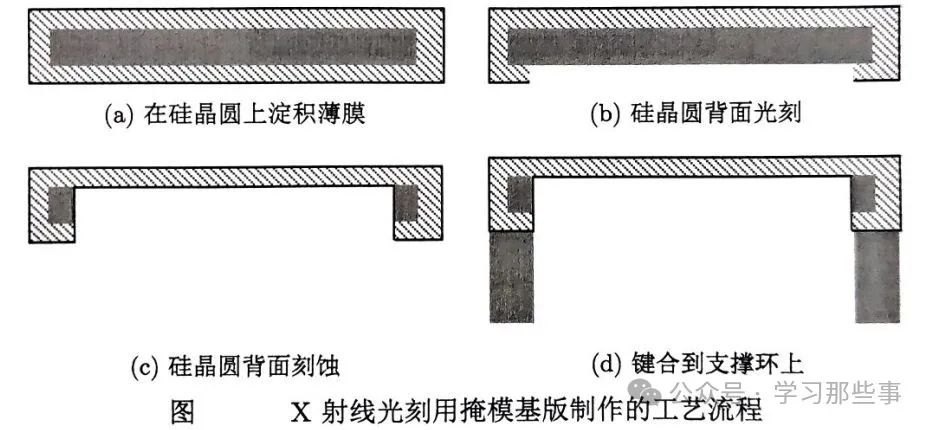

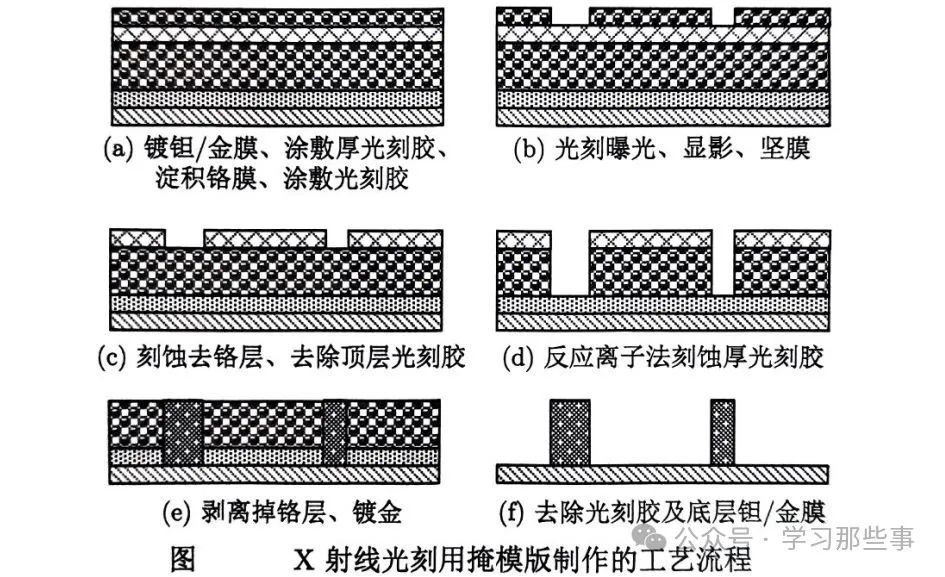

三、掩模版制作工艺流程:双工艺路径解析

复杂工艺流程:

多层膜堆叠

基底:2μm LPCVD Si₃N₄/Si(100)

功能层:500nm Ta/Au(Ta 50nm粘附层,Au 450nm吸收层)

硬掩膜:200nm Cr

光刻胶:10μm AZP 1350(正胶)

图形转移关键步骤

反应离子刻蚀(RIE)参数:CF₄/O₂=4:1,功率300W,压强50mTorr,实现Cr:AZP选择比>5:1

电镀工艺:采用亚硫酸金钠体系,电流密度0.5A/dm²,获得纯度99.99%的金图形

简化工艺流程

技术瓶颈:钨刻蚀需解决CF₄/SF₆混合气体对Si₃N₄基底的攻击问题,当前最佳选择比(W:Si₃N₄)仅15:1

突破方向:开发Cl₂/BCl₃基气体组合,在100℃低温下实现W:Si₃N₄选择比提升至40:1

四、图形畸变控制:多维误差补偿策略

四大畸变源及解决方案:

电子束直写误差

补偿技术:采用邻近效应校正(PEC)算法,结合蒙特卡洛模拟,将50kV电子束散射范围控制在<30nm

压紧不均匀性

机械优化:采用气浮式压紧装置,通过压力反馈控制实现面内压力波动<0.5%

薄膜应力失配

应力平衡设计:在吸收层下方引入50nm SiO₂应力补偿层,使总应力控制在±20 MPa以内

热膨胀差异

材料配对:选择热膨胀系数匹配的Ta(6.3×10⁻⁶/K)与Si(2.6×10⁻⁶/K),通过金属间化合物形成梯度过渡层

五、基底层减薄技术:透明度与机械强度的博弈

纳米多孔硅技术

制备工艺:电化学阳极腐蚀形成孔隙率50%的多孔硅层,弹性模量从190GPa降至10GPa

强化措施:表面渗碳处理(1000℃,甲烷气氛),形成3μm厚SiC保护层

复合支撑结构

结构设计:采用直径200mm的石墨环支撑,配合钛合金销钉定位,实现基底有效厚度减至50μm

性能指标:在1g加速度下,面形精度(PV值)保持<50nm

六、行业应用与技术前沿

典型应用场景

先进封装:2.5D转接板TSV加工(孔径<2μm,深宽比>10:1)

MEMS器件:谐振式压力传感器弹簧结构(线宽变异系数<1%)

光子集成电路:氮化硅波导刻蚀(侧壁粗糙度Ra<2nm)

技术发展趋势

极紫外兼容性:开发TaN/Ru多层膜,实现X射线/EUV双模掩模版

智能掩模技术:集成压电薄膜传感器,实时监测图形变形量

自修复材料:探索形状记忆合金基底,通过局部加热实现亚微米级形变校正

X射线光刻掩模版技术正处于材料创新与工艺突破的交汇点,通过跨学科技术融合,正在开辟超越传统光学光刻的新维度。随着5nm以下节点技术的推进,掩模版技术将从单纯图形载体演变为智能化的光刻系统核心组件。

投影式X射线光刻

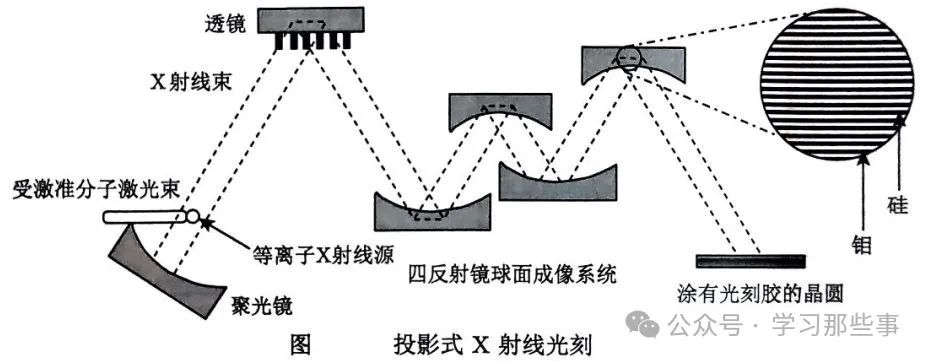

一、系统架构与工作原理

投影式X射线光刻系统采用全反射式光学架构,其核心设计逻辑源于X射线与物质的相互作用特性。

系统光路可分解为四大模块:

等离子体X射线源

激发机制:采用受激准分子激光(如XeCl,308nm)轰击液态锡靶,产生13.5nm波长的EUV辐射

脉冲特性:重复频率50kHz,单脉冲能量达5mJ/cm²,实现125W平均功率输出

聚光与照明系统

多层膜反射镜:采用40对Mo/Si周期结构,每层厚度精确控制在6.9nm(Mo)和4.2nm(Si)

掠入射角设计:入射角控制在15°,实现X射线收集效率最大化

反射式掩模版

基底材料:采用热导率优异的超低膨胀玻璃(ULE,CTE<10⁻⁸/K)

吸收层结构:60nm TaN薄膜(EUV波段吸收率>95%),表面粗糙度Ra<0.2nm

球面成像反射镜组

四镜系统:采用Wolter型非球面设计,表面误差PV值<0.5nm

数值孔径:NA=0.3,实现0.1μm分辨率下的景深>1μm

二、反射镜技术与材料科学突破

反射镜性能是系统成像质量的关键制约因素,技术突破集中在:

多层膜沉积技术

磁控溅射工艺:在200mm直径基底上实现Mo/Si周期厚度误差<0.05nm

界面粗糙度控制:采用低温沉积(<100℃),将层间扩散控制在<0.3nm

纳米精度加工

应力补偿技术:通过离子束抛光(IBF)实现面形精度PV<0.2nm

污染控制:在超洁净室(ISO 1级)内组装,碳氢化合物污染度<5000个/m³

热管理方案

主动冷却系统:采用液氦循环,将反射镜温度波动控制在±0.01℃

热变形补偿:通过有限元分析优化支撑结构,实现热膨胀抵消

三、光源技术与波长优化

13.5nm波长的选择基于三大物理优势:

反射率特性

Mo/Si多层膜在13.5nm处反射率达70%(单层界面),四镜系统累积反射率>25%

相比5nm波长,反射率提升3倍,显著降低光源功率需求

材料吸收特性

典型光刻胶(如PMMA)在13.5nm处吸收系数0.3μm⁻¹,实现50:1的线宽比控制

掩模版吸收层厚度优化至60nm,在保证吸收率的同时降低热负载

等离子体产生效率

锡靶激光等离子体源在13.5nm波长处的转换效率达2%

相比Xe气体源,碎片产生率降低80%,延长反射镜维护周期

四、扫描曝光与动态成像技术

系统采用双扫描曝光模式实现大面积曝光:

同步扫描机制

掩模版与晶圆以1:1速度比反向扫描,速度精度控制在±0.1%

采用激光干涉仪(分辨率0.1nm)实现位置闭环控制

拼接精度控制

视场尺寸26mm×33mm,通过六自由度微动台实现视场间重叠误差<50nm

采用莫尔条纹技术,实现跨视场套刻精度<3nm

剂量控制算法

脉冲能量监测:实时校正脉冲能量波动(目标值±0.5%)

灰度曝光技术:通过脉冲数量调制实现边缘粗糙度(LER)<2nm

五、关键技术挑战与突破方向

当前技术瓶颈及解决方案包括:

反射镜寿命问题

锡污染控制:采用磁场约束等离子体,将锡沉积速率控制在<0.1nm/h

离子清洗技术:开发氩气簇离子束(GCIB)清洗工艺,实现反射率恢复>95%

光源稳定性

预脉冲技术:采用双激光脉冲(预脉冲+主脉冲),将等离子体稳定性提升至σ<1%

碎片过滤:设计三级碎片过滤系统,关键光学元件污染周期延长至>10⁹脉冲

系统集成度

真空集成:采用差分真空系统,实现光源区(10⁻⁶Pa)与曝光区(10⁻³Pa)压力隔离

热隔离设计:通过热屏蔽结构将光源热负载对成像系统的影响控制在<0.1℃

六、行业应用与技术前瞻

投影式X射线光刻技术正在开辟三大应用前沿:

逻辑器件制造

3nm节点以下FinFET加工,实现接触孔直径<12nm

采用双重曝光技术,突破单次曝光分辨率极限

存储器技术

3D NAND垂直沟道刻蚀,层数突破500层

采用自对准多重成像(SAMP)技术,实现层间对准精度<5nm

异构集成

2.5D转接板微凸点加工,间距<4μm

结合自组装单分子层技术,实现铜互连电阻降低30%

未来技术发展将聚焦三大方向:

高NA系统:开发NA=0.55系统,实现8nm分辨率

光源创新:探索自由电子激光(FEL)光源,实现10kHz重复频率

智能光刻:集成机器学习算法,实现实时像差校正与剂量优化

-

为了安全成功地放弃和封堵油井,使用井下X射线技术深圳崧皓电子 2024-08-09

-

通过X射线光刻在指尖大小的芯片中产生高精度微光学元件的晶圆级制造2024-02-28 1173

-

为什么X射线检查技术在PCB组装中如此重要?2023-04-24 815

-

X射线光刻(X-ray lithography)技术是什么意思2022-12-28 7689

-

光刻工艺中使用的曝光技术2022-07-27 4798

-

俄罗斯签署合同欲研发顶尖X射线光刻机2022-04-06 8530

-

x射线技术的类型2021-01-13 2259

-

x射线测厚仪的组成_x射线测厚仪主要技术参数2019-08-08 4545

-

光刻技术原理及应用2012-01-12 10627

-

数字X射线的发展历史2010-03-30 828

-

X射线的危害及预防2009-11-30 4181

全部0条评论

快来发表一下你的评论吧 !