PLC为什么容易烧坏?主要原因在哪里?

描述

PLC(可编程逻辑控制器)作为工业自动化控制的核心设备,其稳定性和可靠性直接影响生产线的运行效率。然而,在实际应用中,PLC烧毁的故障并不罕见,这不仅会导致设备停机,还可能引发安全隐患。那么,究竟是什么原因导致PLC容易烧坏?我们可以从硬件设计、环境因素、操作维护等多个角度深入分析这一问题。

一、电源问题:PLC烧毁的首要诱因

电源异常是导致PLC损坏的最常见原因之一。根据工业现场统计,超过35%的PLC故障与电源问题直接相关。这主要包括以下几种情况:

1. 电压波动:工业生产环境中,大功率设备的启停常常会造成电网电压的剧烈波动。当电压超过PLC额定工作范围(通常为85-264VAC)时,其内部电源模块可能因过压而损坏。某汽车制造厂的案例显示,由于车间内大型冲压机的频繁启停,导致同一PLC电源模块在三个月内连续烧毁两次。

2. 电源干扰:变频器、伺服驱动器等设备产生的高频谐波会通过电源线传导至PLC。这些电磁干扰(EMI)不仅可能造成程序紊乱,严重时还会击穿电源电路中的滤波电容等元件。实际测试表明,在未加装隔离变压器的场合,PLC电源端测得的谐波失真度可达15%以上,远超安全阈值。

3. 接线错误:将220V电源误接入24VDC I/O端子等接线错误,会立即导致相关模块烧毁。某食品包装生产线就曾因维护人员误接线,造成价值数万元的模拟量输入模块瞬间损毁。

解决方案:建议采用在线式UPS或稳压电源,为PLC提供纯净电力;在干扰严重的场合,必须加装电源滤波器;同时要规范接线操作,建议使用不同颜色的线缆区分交直流电路。

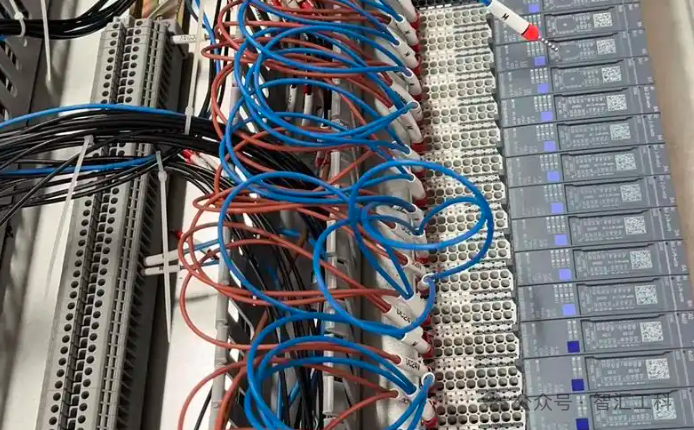

二、I/O模块过载:不可忽视的损坏隐患

输入输出模块的过载损坏在PLC故障中占比约25%,主要表现为:

1. 输出触点粘连:当电磁阀、接触器等感性负载未加装续流二极管时,关断瞬间产生的反向电动势可能高达工作电压的10倍。某化工厂的统计显示,未加保护电路的继电器输出模块平均寿命仅为加装保护电路的1/3。

2. 短路故障:现场传感器或执行机构线路绝缘破损导致的短路,会直接烧毁I/O通道。特别危险的是,某些PLC模块不具备完善的短路保护,一旦发生短路可能引发连锁反应,损坏相邻通道。

3. 过电流:驱动超过额定电流的负载(如大功率加热管),会使输出晶体管长期处于超负荷状态。测试数据表明,当负载电流持续超过额定值20%时,晶体管寿命将缩短80%。

防护措施:所有感性负载必须并联RC吸收回路或续流二极管;重要I/O回路应加装熔断器;严格按手册要求控制负载电流,必要时增加中间继电器进行功率扩展。

三、环境因素:隐性杀手

恶劣的工作环境会显著降低PLC的使用寿命:

1. 温度影响:多数PLC的工作温度范围为0-55℃。某钢铁厂的高温车间记录显示,环境温度每升高10℃,PLC故障率增加1.8倍。特别是安装在密闭控制柜内的PLC,若散热不良,内部元件温度可能比环境温度高出15-20℃。

2. 湿度腐蚀:纺织、造纸等行业的潮湿环境会导致电路板结露、腐蚀。对比测试发现,在相对湿度持续超过85%的环境中,PLC内部接插件的接触电阻在半年内可增加5倍。

3. 粉尘污染:金属粉尘可能造成电路短路,而纤维粉尘会堵塞散热通道。某水泥厂的PLC因粉尘堆积导致温升过高,CPU模块的平均无故障时间(MTBF)从设计的10万小时降至不足2万小时。

改善建议:高温环境应配备工业空调或强制风冷;潮湿场合需选用防护等级达IP65的机型;粉尘区域要定期清洁,并考虑使用正压防尘控制柜。

四、设计缺陷与安装不当

约15%的PLC损坏源于系统设计或安装问题:

1. 接地不良:不规范的接地不仅无法抑制干扰,还可能引入地环路电流。实测数据显示,当接地电阻超过4Ω时,PLC模拟量通道的测量误差可能增大30倍。

2. 布线混乱:动力电缆与控制电缆平行敷设时,若间距不足30cm,可能感应出足以干扰PLC工作的电压。某案例中,与400V电缆并行10米的信号线上测得了12V的感应电压。

3. 模块选型不当:在振动强烈的场合选用普通导轨安装型PLC,可能导致接插件松动。某港口机械上的PLC因持续振动,三个月内出现了7次通信中断故障。

优化方案:严格执行"一点接地"原则,接地电阻控制在1Ω以下;不同电压等级电缆分层敷设,间距不小于30cm;振动环境应选用带抗震设计的机型,并加装减震支架。

五、维护保养缺失

缺乏预防性维护是PLC提前失效的重要原因:

1. 电池失效:保持CPU程序数据的后备锂电池通常2-3年就需要更换。某水处理厂因未及时更换电池,导致20个PLC程序丢失,造成全线停产18小时。

2. 风扇堵塞:带冷却风扇的PLC模块,若滤网长期不清洁,散热效率可能下降60%以上。红外热成像检测显示,风扇堵塞的PLC关键元件温度比正常值高25℃。

3. 触点氧化:长期不动作的继电器触点可能因氧化导致接触不良。测试表明,超过2年未动作的继电器触点接触电阻可增加至初始值的50倍。

维护规范:建立定期点检制度,每季度检查电源质量、接地状况和散热条件;每年清洁内部灰尘并更换后备电池;对长期不用的输出点,每月至少强制动作一次。

六、固件与程序问题

软件层面的异常也可能引发硬件损坏:

1. 看门狗超时:复杂的运算任务可能导致程序循环时间超过看门狗设定值,引发CPU异常复位。某自动化立体仓库就因算法优化不足,PLC每日平均复位达3次,最终导致存储器芯片损坏。

2. 死循环:程序设计缺陷可能使输出点持续高频通断。记录显示,某注塑机PLC因程序错误使电磁阀以10Hz频率动作,仅8小时就烧毁了输出触点。

3. 固件漏洞:早期版本的固件可能存在保护机制不完善的问题。某型号PLC因固件缺陷,在特定条件下会错误驱动所有输出点,造成多台设备同时过载。

防范措施:关键设备必须进行完整的仿真测试;定期升级至稳定的固件版本;重要控制回路应增加硬件互锁保护。

PLC的可靠性是设计、安装、使用、维护全过程的综合体现。通过选用优质电源、规范安装布线、优化散热条件、建立预防性维护制度等措施,完全可以将PLC的故障率降低80%以上。特别强调的是,在新项目规划设计阶段就应充分考虑这些因素,这比事后补救要经济有效得多。随着工业物联网(IIoT)技术的发展,通过远程监控PLC的运行参数,实现预测性维护,将成为预防设备烧毁的新方向。

审核编辑 黄宇

- 相关推荐

- 热点推荐

- p

-

AD7794芯片发烫烧坏,问题出在哪?2023-12-22 798

-

请问AD7794芯片发烫烧坏,问题出在哪?2018-11-08 6079

-

电缆故障的主要原因2018-12-12 3640

-

STM32F429容易烧坏2019-06-14 5789

-

磁芯电流探头自热的主要原因有哪些2021-09-18 1698

-

电池膨胀主要原因2009-10-19 6012

-

影响变压器噪声的主要原因2009-12-09 1238

-

变压器线圈烧坏或脱落的几种原因分析2009-12-10 11877

-

揭秘PLC容易被烧坏的原因2018-07-04 25376

-

PLC输出点烧坏的原因有哪些2020-09-04 18970

-

机械继电器故障的主要原因2022-05-05 5833

-

产生Congestion的主要原因2022-08-18 2715

-

变频器容易烧坏的原因2023-10-11 7549

-

为什么共模电流是EMI的主要原因2023-12-05 971

-

变频器电阻容易烧坏的原因及预防措施2024-05-31 4802

全部0条评论

快来发表一下你的评论吧 !