PLC与变频器连接问题分析

描述

在现代工业自动化控制系统中,可编程逻辑控制器(PLC)与变频器的协同工作已成为电机控制的核心方案。然而,实际应用中两者的连接常因技术细节处理不当引发故障,轻则导致设备停机,重则损坏硬件。本文将深入剖析PLC与变频器连接中的典型问题,从信号匹配、干扰抑制到参数配置等维度提供系统性解决方案。

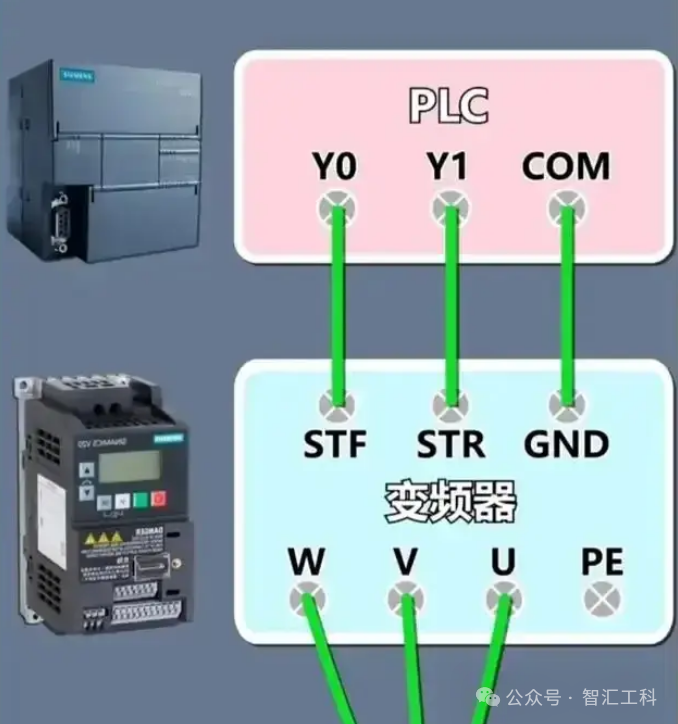

一、硬件接口匹配性问题

PLC与变频器的物理连接首要解决信号电平兼容问题。实践中常见RS485通信端口因终端电阻配置不当导致通信失败,如某食品包装线案例显示,当通信距离超过50米未启用120Ω终端电阻时,误码率骤增300%。模拟量控制场景中,三菱FX系列PLC的0-10V输出连接西门子MM440变频器时,需注意阻抗匹配——变频器输入阻抗需大于22kΩ才能保证电压信号精度。特别值得注意的是,部分国产变频器采用电流型输入(如4-20mA),若直接连接电压输出型PLC模块,必须通过250Ω精密电阻实现V/I转换。

对于数字量控制,欧姆龙CP1H型PLC的继电器输出触点直接驱动施耐德ATV310变频器时,触点寿命可能因频繁动作缩短至标准值的1/5。建议采用光电耦合器隔离方案,或在PLC输出端并联RC缓冲电路(典型值0.1μF+100Ω),可将触点电弧能量降低70%。某汽车焊装车间的实测数据表明,加装缓冲电路后继电器机械寿命从50万次提升至200万次以上。

二、电磁干扰的传导与抑制

工业现场的高频干扰主要来自变频器IGBT的快速开关动作,测试显示单个22kW变频器产生的du/dt可达5kV/μs。这种干扰通过两种途径影响系统:一是空间辐射干扰PLC的CPU模块,表现为程序跑飞或AD采样值跳变;二是通过共地回路传导,导致通信误码。某污水处理厂案例中,变频器与PLC共用接地线引发模拟量信号出现0.5V纹波,通过实施单点接地改造并将信号线更换为双绞屏蔽线(屏蔽层单端接地),干扰幅度下降至0.02V。

针对PWM输出引起的射频干扰,建议采取分层防护策略:第一级在变频器电源输入端加装磁环(镍锌铁氧体材质,100MHz频段阻抗≥1kΩ);第二级在控制柜内划分强弱电区域,间距保持20cm以上;第三级对敏感信号线采用金属管全程屏蔽。某半导体洁净车间实测表明,该方案可使PLC的RS485通信误码率从10⁻⁴降至10⁻⁸。

三、软件参数协同优化

硬件连接正常但控制效果不佳时,往往源于参数配置失配。速度控制模式下,安川GA700变频器需与PLC的扫描周期同步调整:当PLC程序扫描周期为10ms时,变频器的速度响应时间应设为20-30ms。若设置过短(如5ms),会导致电机转速波动±3%额定值。某纺织机械调试数据显示,将PID调节周期设置为PLC扫描周期的2倍后,纱线张力控制精度提升40%。

通信协议配置更需精细匹配。Modbus RTU模式下,台达DVP系列PLC与ABB ACS550变频器的通信故障率高达15%,主要源于停止位设置冲突。实验证实,当PLC设1位停止位而变频器设2位时,报文校验失败概率达23%。正确的做法是在PLC侧启用"2位停止位+偶校验"组合,此时通信成功率可达99.99%。对于PROFIBUS-DP通信,西门子S7-1500与丹佛斯FC302的同步时钟偏差需控制在1/4位时间以内,否则会出现周期性数据丢失。

四、典型故障诊断流程

当出现通信中断时,建议采用分层诊断法:首先用示波器检测物理层信号(如RS485的A/B线差分电压应≥1.5V);其次用协议分析仪抓取报文(正常Modbus帧应有3.5字符静默时间);最后检查参数一致性(波特率偏差需<2%)。某水泥厂立磨机案例中,发现因接地电位差导致通信芯片损坏,采用光纤转换器隔离后故障彻底解决。

对于模拟量控制异常,应建立标准化检测流程:第一步测量PLC输出端电压(允许±0.1%误差);第二步检查变频器侧输入显示值(偏差>1%需校准);最后验证控制响应曲线。某注塑机改造项目记录显示,通过采用16位高精度DA模块替代原12位模块,制品重量偏差从±5g降至±0.8g。

五、前沿技术解决方案

新一代工业以太网技术正在重构PLC-变频器架构。EtherCAT总线可将通信周期缩短至100μs,配合西门子G120X变频器的硬件实时接口,能实现±1μs的同步精度。某锂电池极片轧制设备采用该方案后,厚度控制精度达到±0.5μm。此外,TSN(时间敏感网络)技术支持标准以太网帧传输运动控制指令,贝加莱X20PLC与伦茨9400变频器通过TSN组网时,抖动时间可控制在500ns以内。

无线连接方案也开始进入工业领域。ABB ACS880系列支持WLAN-IEEE802.11ac连接,在起重机等移动设备场景下,配合PLC的冗余通信机制(如双通道热备),平均切换时间可控制在50ms内。测试数据显示,在2.4GHz频段、-75dBm信号强度下,通信可靠性仍能保持99.9%。

随着工业4.0推进,PLC与变频器的连接问题将向系统级协同方向发展。建议工程师不仅关注单点技术细节,更要掌握网络化控制系统的整体设计方法,通过数字孪生技术预先验证连接方案,从根源上降低现场调试风险。某智能工厂项目实践表明,采用虚拟调试技术可使连接问题发生率降低80%,设备投产周期缩短40%。

审核编辑 黄宇

-

plc与变频器的接线图_plc和变频器通讯接线图详解2017-08-22 109019

-

浅析PLC和变频器连接应用出现的问题2018-09-29 4548

-

PLC与变频器一般连接方法有哪些?2018-10-15 29343

-

PLC与变频器连接方法有哪些2018-12-27 8498

-

深度分析PLC与变频器连接问题2019-02-20 5092

-

如何连接PLC和变频器2019-07-06 4372

-

PLC是如何对变频器进行控制的2019-08-09 9977

-

变频器怎样连接plc2022-07-15 7624

-

plc与变频器连接控制方法2022-11-18 5479

-

变频器如何与PLC相连接2022-11-24 4297

-

变频器与PLC通讯的几种连接方式2023-04-13 6834

-

plc对变频器控制器的要求 如何使用plc对变频器进行控制2023-08-05 11574

-

PLC与变频器的连接方法2024-06-03 2546

-

plc与变频器的连接方法有哪些2024-06-11 2732

-

变频器如何与plc通讯连接2024-08-25 2808

全部0条评论

快来发表一下你的评论吧 !