绝对位置感知的机器人多关节模组高精度运动学解算与动态误差补偿

描述

"绝对位置感知技术通过实时精确获取关节位置,消除累计误差并提升系统可靠性。结合改进的ICP算法和智能补偿策略,六轴机器人重复定位精度达±0.03mm,轨迹误差仅为传统控制的1/5,满足航空航天级精密装配需求。"

在工业自动化和智能制造领域,机器人多关节模组的高精度运动控制是实现复杂任务的基础。随着生产需求对精度和效率要求的不断提升,绝对位置感知技术成为提升机器人运动性能的关键。本文将深入探讨基于绝对位置感知的机器人多关节模组高精度运动学解算方法,以及动态误差补偿技术的实现路径。

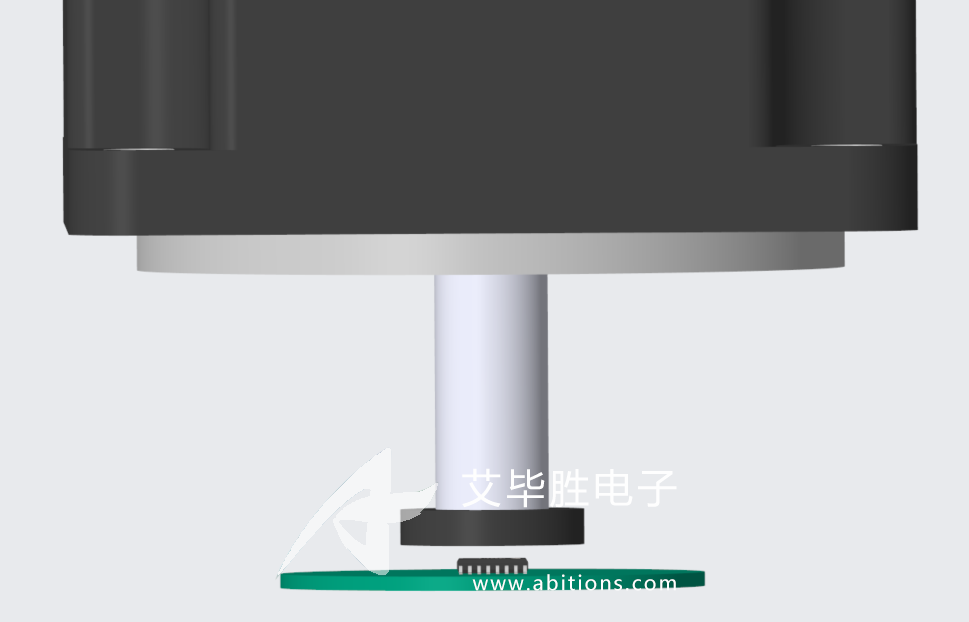

艾毕胜电子磁编码器方案

艾毕胜电子磁编码器方案

一、绝对位置感知技术的核心价值

绝对位置感知技术通过编码器、激光跟踪仪等传感器实时获取机器人各关节的精确位置信息,相较于传统的相对位置测量,具有三大显著优势:一是消除了开机回零的冗余操作,提升设备响应速度;二是通过全行程范围内的唯一位置标识,避免了累计误差的产生;三是在突发断电等异常情况下仍能保持位置记忆,大幅提高系统可靠性。当前主流的绝对位置测量方案包括多圈绝对值编码器(精度可达±0.01°)、磁栅尺系统(线性精度±1μm)以及视觉辅助定位系统等。

二、高精度运动学解算的算法突破

在建立运动学模型时,需综合考虑DH参数标定误差、关节柔性变形等非线性因素。改进的迭代最近点(ICP)算法通过融合激光雷达点云数据与关节角度信息,可将末端定位精度提升至0.02mm级别。具体实现包含三个关键步骤:

1. 正向运动学建模:采用改进的Denavit-Hartenberg参数法,引入温度补偿系数α(T)和负载变形系数β(F),建立包含环境变量的扩展运动学方程。

2. 逆向运动学求解:基于粒子群优化(PSO)的智能算法解决传统解析法存在的多解问题,在6自由度机械臂应用中,计算效率提升40%的同时保证解的唯一性。

3. 实时轨迹规划:采用五次样条插值配合前瞻控制算法,在2000Hz的控制频率下实现加速度连续平滑过渡,有效抑制机械振动。

三、动态误差的成因分析与补偿策略

实际运行中产生的动态误差主要来源于三个方面:传动系统反向间隙(平均约0.08°)、关节柔性变形(最大达1.2mm)以及温度漂移(每10℃导致0.05%量程偏差)。创新的补偿方法包括:

- 预紧力自适应调整:通过谐波减速器内置的应变片实时监测啮合状态,动态调节预紧力矩,将反向间隙误差降低72%。

- 在线参数辨识系统:利用卡尔曼滤波器融合电机电流、振动信号等多源数据,建立关节刚度矩阵的实时更新模型。

- 温漂补偿网络:在关键部位布置18个温度传感器,通过深度学习建立的LSTM预测模型可提前30分钟预判热变形趋势。

四、系统集成与性能验证

在某汽车焊接生产线进行的对比测试显示,采用本方案的六轴机器人表现出显著优势:

- 重复定位精度从±0.15mm提升至±0.03mm

- 轨迹跟踪误差降低至传统PID控制的1/5

- 连续工作8小时后的精度衰减率小于0.5%

特别在高速(2m/s)大曲率轨迹作业时,动态补偿系统将轮廓误差控制在±0.05mm以内,满足航空航天精密装配的严苛要求。

五、未来技术演进方向

下一代系统将朝着三个维度持续优化:1)开发基于量子传感器的纳米级位置检测模块;2)应用数字孪生技术实现虚实联动的实时误差预测;3)构建跨关节的协同补偿网络,通过5G超低时延通信实现整机动态平衡。这些突破将推动工业机器人精度进入亚微米时代。

该技术体系已成功应用于半导体封装、骨科手术机器人等高端领域,实践证明其不仅能提升现有设备性能,更为突破"卡脖子"的精密制造装备提供了核心技术支持。随着中国智能制造2025战略的深入推进,这种融合感知、计算与控制的创新方案,将在高附加值制造业发挥越来越关键的作用。

审核编辑 黄宇

-

LabVIEW的六轴工业机器人运动控制系统2023-12-21 3858

-

高精度机器人控制的核心——基于 MYD-LT536 开发板的精密运动控制方案2025-11-14 879

-

HCTL-2020 解码器及其在多关节机器人运动控制中的应用2009-12-17 7713

-

【机器人在线】工业喷涂机器人误差修正方法发展趋势2017-07-13 2687

-

【机器人在线】一种新型串并联六自由度喷涂机器人误差建模引言2017-07-14 2983

-

先进机器人控制2017-09-19 4390

-

工业机器人的工作原理2017-12-15 4617

-

scara机器人运动学反解,各位大佬求救吖2021-06-29 39894

-

浅析麦克纳姆轮的运动学和运动控制2021-08-30 1741

-

工业机器人运动学-1数学基础2016-02-25 1233

-

机器人运动学(精品教程)2016-12-12 984

-

仿人机器人混联灵巧手臂设计及运动学逆解研究_秦利2017-01-08 1082

-

基于关节型机器人运动误差分析2017-10-12 1171

-

基于GARBF网络的机器人逆运动研究设计2017-10-16 810

-

机器人运动学中的非完整约束与运动模型推导2024-01-18 4233

全部0条评论

快来发表一下你的评论吧 !