叠片式软包动力锂离子电池型号设计的关键因素

电子说

描述

响应政府的号召,提升锂离子电池的能量密度成为各电池厂家、研究机构的热点问题。宁德时代、天津力神、国轩高科等团队,已经基本实现了300瓦时/公斤动力电池的研发,另外,仍旧有大量单位开展相关方面的开发和研究工作。

软包装锂离子电池的构成通常包括正极、负极、隔膜、电解液及其他必要的辅助材料,如极耳、胶带和铝塑等。根据讨论的需要,本文作者将软包锂离子电池内的物质划分为极片单元组合和非贡献能量物质两大类,其中极片单元是指一片正极加一片负极,整个电池内的所有正极和负极可看成是若干个极片单元组成的极片单元组合;非贡献能量物质是指除极片单元组合外其他所有的物质,如隔膜、电解液、极耳、铝塑、保护胶带和终止胶带等。对于常见的 LiMO 2 (M = Co、Ni 和 Ni-Co-Mn 等) /碳体系的锂离子电池,极片单元组合决定了电池的容量和能量。

目前,为了实现电池的质量比能量300Wh/kg的目标,主要的方法包括:

(1)选择高容量材料体系,正极采用高镍三元,负极采用硅碳;

(2)设计高压电解液,提高充电截止电压;

(3)优化正负极浆料的配方,增加活性物质在电极中占比;

(4)采用更薄的铜箔、铝箔,减少集流体的所占的比例;

(5)提高正负极的涂布量,增加活性物质在电极中占比;

(6)控制电解液的数量,减少电解液的数量提高锂离子电池比能量;

(7)优化电池的结构,降低极耳、封装材料等在电池中所占的比例。

在圆柱、方形硬壳、软包叠片三种电池形态中,软包电池具有设计灵活、重量轻、内阻小、不易爆炸、循环次数多等特点,电池的比能量性能也突出。

因此,叠片式软包动力锂离子电池是目前研究的热点。在叠片式软包动力锂离子电池型号设计过程中,主要的变量可区分为以下6 个方面,前3 者可认为是由电化学体系水平、设计规则决定的,后3者通常是型号设计关注的变量因素。

(1)正负极材料和配方;

(2)正负极压实密度;

(3)负极容量( N) 与正极容量( P) 的比值( N/P);

(4)极片单元数量( 等于正极片数量) ;

(5)正极涂布量( 在N/P 确定的基础上,先确定正极涂布量,随之可确定负极涂布量);

(6)单片正极的单面面积( 由正极片长度和宽度决定,当正极片长度和宽度确定后,负极片的尺寸也随之确定,电芯尺寸即可确定)。

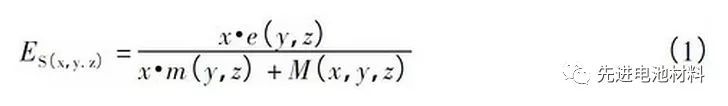

首先,根据文献【 1】,探讨极片单元数量、正极涂布量和单片正极的单面面积对电池比能量、能量密度的影响。电池的比能量( ES) 可用式( 1) 表示。

式( 1) 中:x 为电池中包含的正极片数量;y 为正极涂布量,kg /m2 ;z 为单片正极的单面面积,m2;x∈N* ,y > 0,z > 0;e( y,z ) 为一个极片单元所能贡献的能量,Wh,计算公式见式( 2) 。

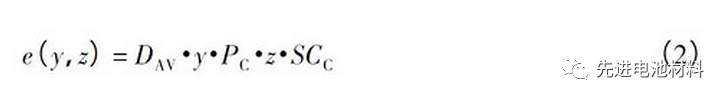

式( 2) 中:DAV为放电平均电压,V;PC为正极活性材料质量与正极活性材料加导电剂加粘结剂的总质量的比值,%;SCC为正极活性材料的比容量,Ah /kg;m( y,z ) 是一个极片单元的质量,kg,计算公式见式( 3)。

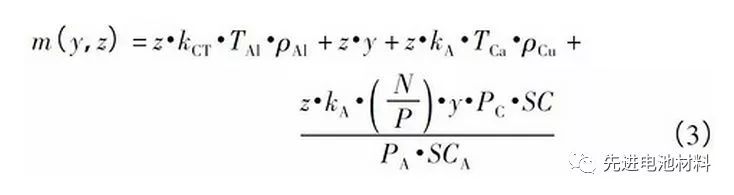

式( 3) 中: KCT为单片正极总面积( 涂层面积和极耳箔面积之和) 与单片正极的单面面积之比,且大于1; TAl为铝集流体的厚度,m;ρAl为铝集流体的密度,kg /m3;KA为每片负极总面积与单片正极的单面面积的比值,且大于1;TCu为铜集流体的厚度,m;ρCu为铜集流体的密度,kg /m3;N/P 为负极容量与正极容量的比值;PA为负极活性材料质量与负极活性材料加导电剂加粘结剂的总质量的比值,%;SCA为负极活性材料的比容量,Ah /kg。M( x,y,z ) 为非贡献能量物质的质量,kg,计算公式见式( 4)

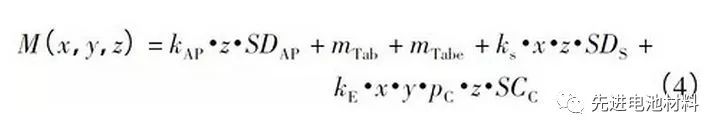

式( 4) 中: kAP为铝塑面积与单片正极的单面面积的比值,且大于1;SDAP为铝塑的面密度,kg /m2;mTab为正负极耳的总质量,可看成常量;mTape为胶带的总质量,可看成常量;kS为隔膜总面积与正极片总面积的比值,且大于1;SDS为隔膜的面密度,kg /m2;kE为电解液质量与电池容量的比值,该系数为正数。据此可以得出:x、y 和z 任一单因素增大,将使电池的比能量增大。

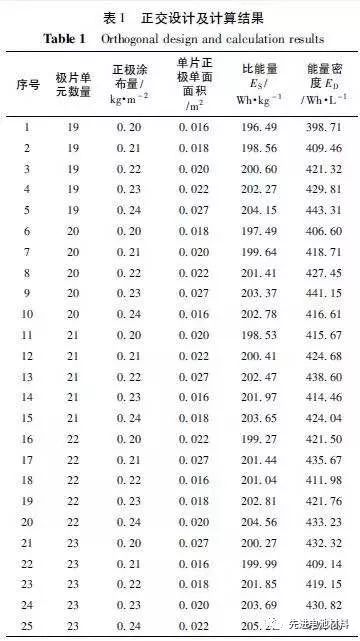

为研究极片单元数量、正极涂布量和单片正极的单面面积对电池比能量、能量密度影响的显著性,首先选定某一电化学体系和设计规则(即确定电极材料与配方、压实密度及N/P 等),再将极片单元数量、正极涂布量、单片正极的单面面积等三因素的各水平进行正交组合,对以某一组确定的电极材料与配方、压实密度及 N/P 为基础计算出的计算出的电池比能量、能量密度进行极差分析。

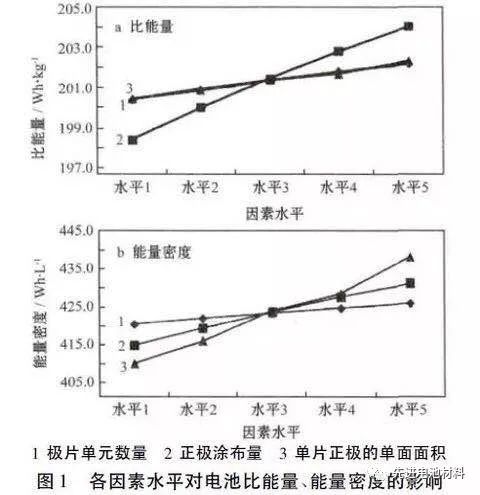

正交设计及计算结果见表 1。采用极差法对正交设计结果进行分析,结果见图1。电池的比能量、能量密度随着极片单元数量、正极涂布量、单片正极的单面面积单调递增。在极片单元数量、正极涂布量、单片正极的单面面积三个因素中,正极涂布量对电池比能量的影响最显著; 在极片单元数量、电极涂布量、单片正极的单面面积三个因素中,单片正极的单面面积对电池能量密度的影响最显著。

从图 1a 可知,电池的比能量随着极片单元数量、正极涂布量、单片正极的单面面积单调递增,验证了前一部分理论分析的正确性;影响电池比能量最显著的因素是正极涂布量。从图 1b 可知,电池的能量密度随着极片单元数量、正极涂布量、单片正极的单面面积单调递增,也验证了前一部分理论分析的正确性;影响电池能量密度最显著的因素是单片正极的单面面积。

根据上述分析可知,要想提高电池的比能量,尽可能提高正极涂布量是关键,在确定能接受的正极涂布量上限之后,调整余下的因素水平,以实现客户的要求;要想提高电池的能量密度,尽可能提高单片正极的单面面积是关键,在确定能接受的单片正极的单面面积上限之后,调整余下的因素水平,以实现客户的要求。

据此可以得出:电池的比能量、能量密度随着极片单元数量、正极涂布量、单片正极的单面面积单调递增。在极片单元数量、正极涂布量、单片正极的单面面积三个因素中,正极涂布量对电池比能量的影响最显著;在极片单元数量、电极涂布量、单片正极的单面面积三个因素中,单片正极的单面面积对电池能量密度的影响最显著。

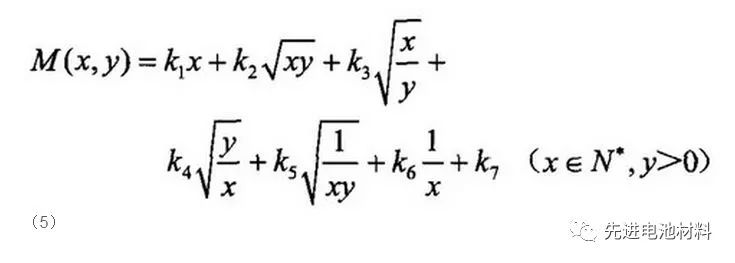

然后,根据文献【 2】,探讨在确定的材料体系和加工工艺水平下,只对电池的容量做要求,对电池尺寸及其它性能指标不做要求时,如何将电池的质量做到最小。以正极片数量和正极片长宽比为自变量的电池质量计算如公式(5)所示。

式(5)中,M(x,y)是电池的总质量;x是电池中的正极片数量;y是正极片长宽比(其值等于宽度除以长度,如图2所示);k1、k2、k3、k4、k5、k6、k7是系数,其值由电池容量、材料体系和加工工艺水平相关的26个参数决定,见表2,当表2中各参数确定后,各系数随之确定,26个参数与k1、k2、k3、k4、k5、k6、k7的关系很简单,但是推导过程很繁琐。对公示(5)进行数学推导,通过调整正极片数量和正极片长宽比,能取得型号设计所能实现的最小电池质量。

图2 叠片电池长宽示意图

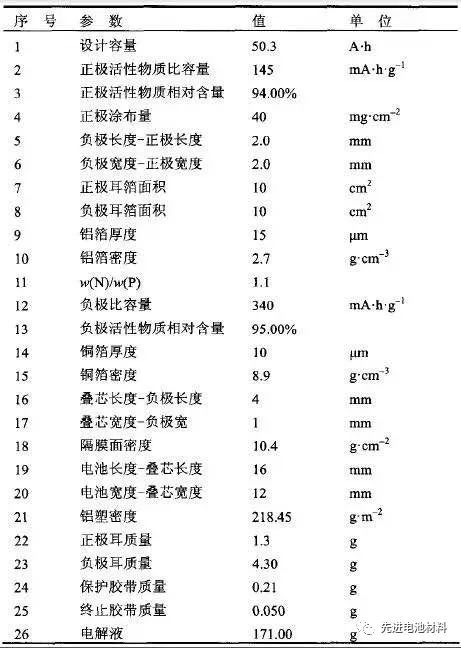

表2 叠片电池设计参数:

表2中,具体数值是容量为50.3Ah的电池的实际参数值,相关参数确定出k1、k2、k3、k4、k5、k6、k7分别为0.041、0.680、0.619、13.953、8.261、639.554、921.609,x为21,y为1.97006(正极片宽度329 mln,长度167 mm),优化后,正极极片数为51时,电池质量最小。

-

软包锂离子电池和圆柱形锂离子电池比较?2022-08-02 3686

-

如何选择动力型锂离子电池的正极材料?2021-05-12 3193

-

软包锂离子电池封装技术2021-04-19 2775

-

锂离子电池主要有哪些类型2020-11-03 3334

-

电池 | 软包锂离子电池鼓胀原因超全总结2019-05-15 13903

-

锂离子动力电池隔膜浅谈2018-10-10 5189

-

锂离子电池的基本组成及关键材料2013-07-03 4216

-

锂离子电池的性能2013-06-13 5480

-

动力锂离子电池的安全性2013-05-25 3207

-

锂离子电池的类型2013-05-17 4962

-

[分享]动力锂离子电池的现状2009-09-04 3389

-

动力锂离子电池原材料2009-08-11 3902

-

[讨论]关于中国动力锂离子电池市场前景的探讨2009-01-12 3816

-

中国动力锂离子电池市场调查及投资分析报告2008版2008-12-29 4264

全部0条评论

快来发表一下你的评论吧 !