多层金属薄膜工艺在MEMS器件中的应用

描述

微机电系统(Micro-Electro-Mechanical System,MEMS)是指可以批量制造的集微结构、微传感器、微执行器以及信号处理和控制电路等于一体的器件或系统。薄膜是MEMS技术中最常用的材料和手段,多层膜是将2种以上的不同材料先后沉积在同一个衬底上,以改善薄膜同衬底间的粘附性。薄膜的厚度从纳米(nm)到微米(μm)级,远小于其他二维方向。同体材料相比,由于薄膜材料的厚度很薄,很容易产生尺寸效应,如薄膜材料的特性会受到薄膜厚度的影响,表现出与体材料不同的物理性质。薄膜的研究主要包括薄膜材料和薄膜制备技术,薄膜材料分为金属薄膜、半导体薄膜、绝缘体薄膜等; 制备技术包括物理气相沉积、化学气相沉积、旋涂等。在各种薄膜制备技术中,溅射镀膜技术由于能制备高熔点材料、复合材料薄膜以及具有沉积速率快、可控性好等优点得到了广泛的应用。

1 溅射工作原理

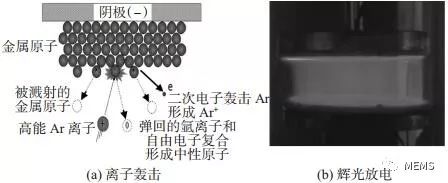

溅射镀膜是以一定能量的粒子轰击靶材表面,使靶材表面的原子或分子获得足够的能量而逸出靶材表面并沉积在衬底上的工艺。溅射用的轰击粒子一般是带正电的惰性气体离子,常用氩气(Ar)作为工艺气体。在外加电源作用下使氩气电离,产生辉光放电,正电氩离子轰击靶材,如图1所示,被撞击出的原子或分子穿过真空,淀积在衬底形成薄膜。溅射镀膜过程中,气体电离是必备的条件 。由于溅射的靶材粒子没有固定的方向,到达衬底表面时具有较大的能量,薄膜的粘附性和台阶覆盖性较好。

图1 溅射原理

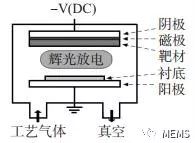

根据电源的不同将溅射分为直流溅射和射频溅射,用这2种方式直接溅射效率较低,放电过程中仅有0.3%~0.5 %的气体被电离。磁控溅射利用电场和磁场正交的磁控效应,使电子的运动轨迹集聚在靶材周围,增加了电子与气体碰撞的次数,使气体的离化率大幅提高,获得了更广泛的应用。本文溅射采用直流磁控溅射方式,靶材与阴极之间插入磁极,由此产生的磁场控制电子仅在靶材附近运动,如图2所示。

图2 直流磁控溅射系统示意

2 多层金属薄膜工艺

MEMS器件中常用的金属材料为金、铬、铝等。铬/金膜主要用于二氧化硅湿法腐蚀的掩膜层,要求膜层和圆片的粘附性高、均匀性好。铝/铬膜主要用于制作MEMS器件中敏感结构中的功能层,要求薄膜应力小,对膜层的粘附性、均匀性、可焊性要求高。在基底上沉积的多层薄膜厚度一般为几十纳米到几百纳米。良好的金属薄膜具备应力小、粘附性好、厚度均匀、可焊性好的特性。

2.1 常用金属薄膜材料特性

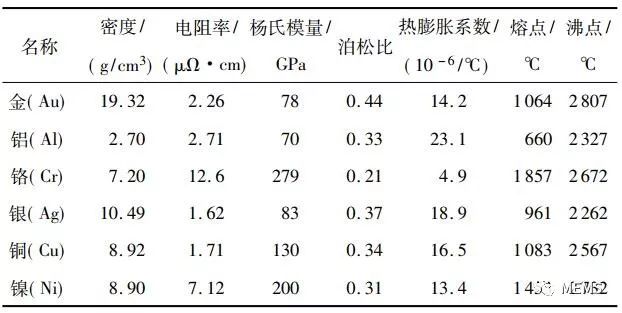

金属是制作 MEMS器件的重要材料之一,在MEMS中的常见应用包括导电、机械结构、磁元件、热导体和光反射等。常用金属薄膜材料特性如表1所示。

表1 金属薄膜材料特性

2.2 多层金属薄膜溅射工艺

1) 装片:将基片送入溅射室样品台; 2) 抽真空: 打开真空系统,抽至所需真空值( 一般高于5x10^(-4)Pa) ; 3) 充入氩气: 使溅射室气压保持0.6 Pa; 4) 预溅射: 打开直流电源,设定功率500W,时间5min,此时靶材被挡板遮住,基片上未沉积薄膜; 5) 加热: 开启样品台加热电源,设定圆片加热温度100 ℃( 温度稳定在设定值后开始后续工艺) ; 6) 第一层薄膜溅射: 确认辉光正常,打开挡板开始计时,溅射第一层薄膜; 7) 第二层薄膜溅射: 对第二层薄膜预溅射直至完成溅射,工艺步骤与第一层薄膜溅射相同。

2.3 多层金属薄膜溅射质量评价指标与方法

2.3.1 应力

薄膜与薄膜、薄膜与衬底之间的热膨胀系数差异,沉积温度和环境温度的差异,使薄膜产生应力。溅射工艺薄膜中多存在张应力,薄膜容易开裂。防止多层薄膜开裂和丘状凸起的方法是降低薄膜应力,防止膜层被氧化。主要方法如下: 选择热膨胀系数接近的材料; 提高真空度,对衬底加热,采取有效的除气工艺,尽量将包括水汽等的残余气体排出,减少对薄膜质量的影响; 适当降低沉积速率,提高膜层的致密性; 完成多层薄膜沉积后不破真空,直接退火处理,细化晶粒,减少薄膜材料缺陷。

2.3.2 粘附性

薄膜粘附性直接影响产品的性能和寿命,提高薄膜粘附性是薄膜工艺重点要考虑的问题。影响粘附性的主要因素是圆片的洁净度、薄膜与圆片的附着力。圆片的洁净度控制主要包括湿法清洗和等离子干法清洗。湿法清洗:用硫酸和双氧水按1∶1比例在常温下浸泡,并用丙酮和去离子水分别超声清洗; 等离子干法清洗: 采用高纯度的氩气和氧气混合作为清洗介质,去除圆片表面的有机物及氧化层。洁净度检测采用接触角测量仪测量水滴角,观察圆片处理后的亲水性,水滴角度越小,表示洁净度越好。

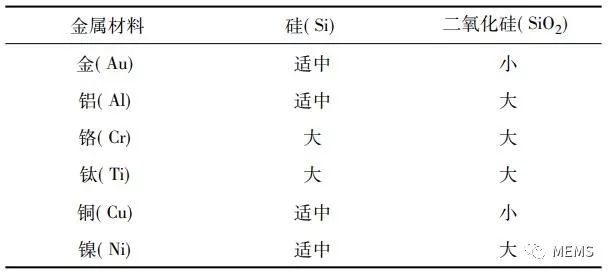

金属薄膜材料与硅、二氧化硅附着力的定性描述如表2所示。金属材料可以直接附着在硅上; 金、铜两种材料与二氧化硅的附着力较差。使用过渡层薄膜材料可以提高粘附性,一般沉积几纳米到几十纳米厚度的铬或镍作为过渡层。

表2 金属材料与硅和二氧化硅的附着力

2.3.3 均匀性

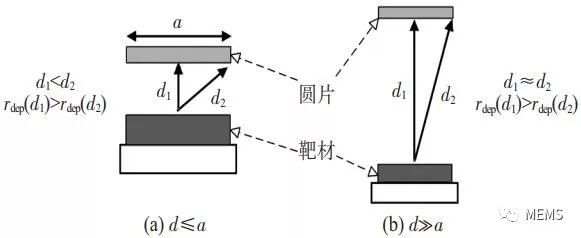

薄膜均匀性是衡量薄膜质量的一项重要指标。随着真空薄膜技术的广泛应用,对薄膜的均匀性要求越来越高。靶材与圆片的距离d会影响薄膜沉积的均匀性,如图3所示。

图3 靶材与圆片的距离对薄膜均匀性的对比

图中,圆片的直径为a,当d≤a时,圆片上的薄膜厚度r中间厚,边缘薄; 当 d>>a 时,圆片上的薄膜厚度均匀性较好。根据靶材与圆片的相对位置不同,溅射有直溅射和斜溅射两种。直溅射中靶材表面与圆片表面平行,靶材表面积大于或等于圆片表面积,溅射时圆片完全位于靶材的正上方或正下方,薄膜的不均匀性在8%左右,实现圆片自转控制在5%以内; 斜溅射的靶材表面与圆片表面成一定角度,溅射时圆片自转,薄膜不均匀性低于3% ,缺点是沉积效率较直溅射效率低。

2.3.4 可焊性

金属薄膜作为功能性材料,可焊性是最主要的体现,常用电阻率进行评价。电阻值R与截面积S的乘积与长度L的比值为物质的电阻率ρ,即ρ=RS/L。提高靶材和气体纯度、真空腔的洁净度,减少真空腔内的残余气体、采用等离子技术进行表面处理可以提高薄膜的可焊性。

3 实验与结果

3.1 退火降低应力试验

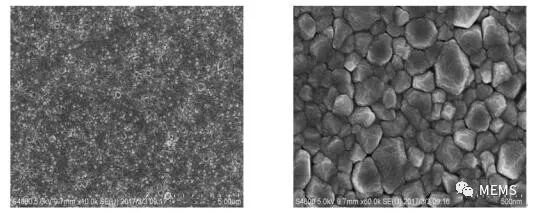

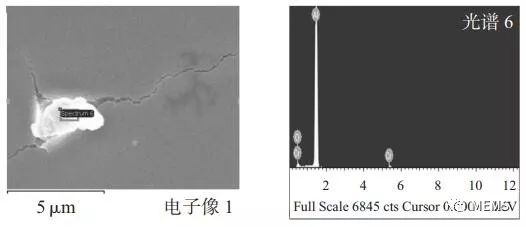

采用斜溅射的方式在2张玻璃上溅射铝/铬膜,工艺参数如下: 本底真空5x10^(-4)Pa,氩气流量50SCCM,工艺真空0.6Pa,溅射功率500W,溅射铝和铬的时间分别为40,3min,厚度分别为700,100nm,片间的厚度误差小于2.1% 。2张玻璃上的铝/铬膜溅射完成后采用2种方式取出: 一张350℃真空退火1h后自然降温至室温取出; 另一张直接取出。将2张玻璃片用激光切割成小方块,用扫描电镜和能谱分析仪观测: 退火的薄膜晶粒致密,无裂纹和丘状凸起,如图4所示。未退火的薄膜大部分区域存在裂纹和丘状凸起,裂纹宽度约0.3μm; 丘状凸起的宽度1~2μm,主要元素是铝,其次是氧和铬,如图5所示。对比2种薄膜的表面形貌,表明退火对薄膜的开裂和丘状凸起到改善作用,能降低薄膜应力。

图4 铝/铬薄膜退火后的扫描电镜图

图5 铝/铬膜未退火产生的丘状凸起和裂纹

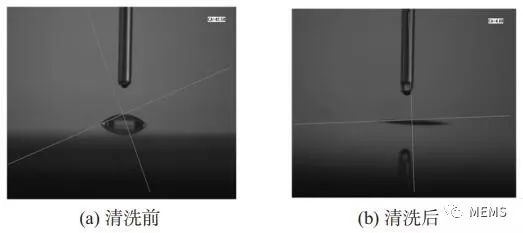

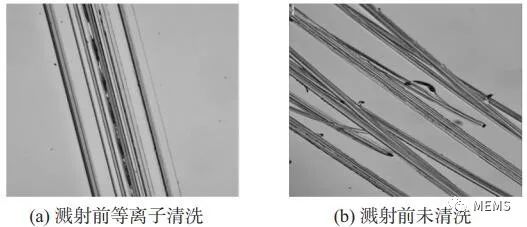

3.2 等离子清洗改善粘附性试验

对玻璃做等离子清洗前、后的对比试验。清洗前,用接触角测量仪的滴管在玻璃上滴一颗小水滴,测量水滴的角度为42.5°; 采用功率100W的射频等离子体清洗10min,测量水滴的角度为4°,如图6所示。水滴角试验表明等离子清洗后玻璃的洁净度提高。

图6 等离子清洗效果对比

用射频等离子体清洗的玻璃和未用等离子体清洗的玻璃各1张,放置在旋转的载片盘上,采用直溅射的方式同时完成铬/金膜的溅射后直接取出,采用尖角镊子对2种薄膜做划痕试验,如图7所示。采用等离子清洗后溅射的铬/金膜粘附性较好,划痕试验中无膜层起皱情况; 未清洗溅射的铬/金膜起皱较明显。

图7 铬/金膜的划痕试验

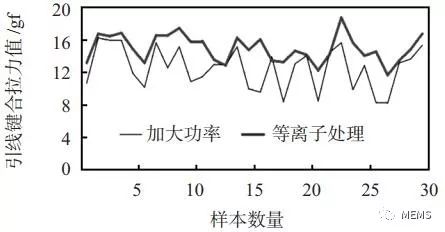

3.3 可焊性试验

采用溅射在玻璃上的铝/铬膜进行引线键合( 焊接) 试验。直接用热超声方式在薄膜上引线键合,不同位置的部分焊点在做破坏性拉力时引线脱落。为了提高薄膜的可焊性,在同一张薄膜上进行2种试验,分别测试了距离相近的30个键合点: 1) 提高键合功率,无损拉力测试合格,铝/铬膜有轻微破坏情况,进行破坏性拉力试验,有部分焊点存在引线脱落现象; 2) 微波等离子体处理10min,功率80W,键合效果明显改善,虽然仍存在个别脱键问题,但破坏性拉力值较高。试验对比数据如图8所示,表明微波等离子处理对膜层可焊性改善较明显。

图8 引线键合拉力值对比

4 结束语

MEMS器件中的多层金属薄膜制备主要采用溅射工艺,主要的评价指标有薄膜的应力、粘附性、均匀性和可焊性。降低薄膜应力的办法有提高除气效果、降低沉积速率、薄膜真空退火等。粘附性通过控制好基底的洁净度和使用与基底附着力大的过渡层材料增强; 均匀性可通过在直溅射中使圆片自转或不考虑沉积效率直接用斜溅射的方式提高; 提高靶材和气体纯度、真空腔的洁净度,采用等离子技术进行表面处理可以提高薄膜的可焊性。

-

MEMS器件的封装级设计2010-12-29 4962

-

MEMS传感器是什么?mems的工艺是什么?2016-12-09 9017

-

表面硅MEMS加工技术的关键工艺2018-11-05 2947

-

一种电磁型射频微机电系统开关的软磁悬臂梁制备工艺研究2019-07-04 2067

-

薄膜无源器件在射频微波电路中的应用2019-07-10 1984

-

关于MEMS的技术简介2020-05-12 4163

-

射频/微波电路中的薄膜无源器件2009-11-10 884

-

射频及微波电路中的薄膜无源器件2009-11-23 1358

-

MEMS器件中多层金属薄膜溅射工艺研究2018-02-04 1308

-

ULVAC推出锆钛酸铅压电薄膜溅射技术,广泛应用于MEMS器件中2019-08-28 6193

-

MEMS电镀金属掩模工艺优化及构建仿真模型2022-11-25 3040

-

一文详解金属薄膜沉积工艺及金属化2023-12-11 7620

-

MEMS制造工艺过程中膜厚测试详解2024-01-08 2533

-

薄膜电容的工艺与结构介绍2024-01-10 6353

-

激光焊接技术在焊接多层线圈弹簧工艺中的应用2025-09-28 333

全部0条评论

快来发表一下你的评论吧 !